一种新型弯管铸造模具的制作方法

1.本实用新型涉及弯管铸造技术领域,特别是涉及一种新型弯管铸造模具。

背景技术:

2.弯管是一种常见的机械零部件,在混凝土输送、泵送过程中,混凝土输送管需承受高压和混凝土的冲刷,一般要求保证17兆帕保压五分钟不爆管。现有技术中,混凝土弯管往往都采用外壳采用碳素钢,内胆采用耐磨材料,混凝土输送管中的弯管,作用尤为关键,可直接影响混凝土输送管的使用寿命,作业过程中,混凝土输送弯管同时受到物料磨损和冲击磨损,其中,内层的外弧中部磨穿、外弧中部击穿的故障占弯管故障的95%,导致混凝土输送管的寿命得不到保障,此为混凝土输送管存在的普遍问题。

3.中国实用新型专利公开了申请号为cn201921561000.3,专利名称为:一种耐磨的混凝土输送弯管的新型弯管,其通过改变弯管的内层管结构,减小内层管外弧的弯曲弧度,增大内层管外弧的中部的厚度,减少物料对弯管的摩损冲击,增强了弯管的使用寿命,降低了维护成本,传统的弯管铸造模具的浇注口设置在弯头一端,铁水进入弯管成型腔内会对铁型覆砂的内型产生较大的浮力,导致内型发生位移,不能满足对新型弯管的工艺要求。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,而提供一种一种新型弯管铸造模具,其结构科学,浇注口设置于弯管弯管外弧的中心位置,该位置为弯管成型中最厚的位置,先对两端较薄位置同时浇注,确保了铸件顺序凝固,增强了铸件致密性,同时,型芯两端分别通过双层支撑固定,满足弯管精密铸造的要求。

5.本实用新型解决其技术问题所采用的技术方案是:一种新型弯管铸造模具,包括左模腔、右模腔和型芯,所述左模腔和所述右模腔形成弯管成型腔,所述型芯两端分别设置有固定端,所述固定端的截面的直径略小于弯管成型腔的直径,所述左模腔和所述右模腔分别设置有凸起半环,模具的浇注口设置于所述弯管成型腔的外弧中心位置,所述浇注口为扇形结构。

6.优选的,所述凸起半环与所述型芯之间设置有排气孔。

7.所述排气孔有两个,分别设置于弯管成型腔内弧的两端。

8.优选的,所述排气孔为l形结构。

9.优选的,所述浇注口的圆心角小于90

°

。

10.本实用新型的有益效果是:一种新型弯管铸造模具,包括型芯和弯管成型腔,所述型芯两端分别设置有固定端,所述固定端的截面的直径略小于弯管成型腔的直径,所述左模腔和所述右模腔分别设置有凸起半环,模具的浇注口设置于所述弯管成型腔的外弧中心位置,所述浇注口为扇形结构,本实用新型将浇注口位置科学合理,快速向两端浇筑,先对两端较薄位置同时浇注,确保了铸件顺序凝固,增强了铸件致密性,同时,型芯两端分别通过双层支撑固定,不会发生型芯偏移的现象,满足弯管精密铸造的要求。

附图说明

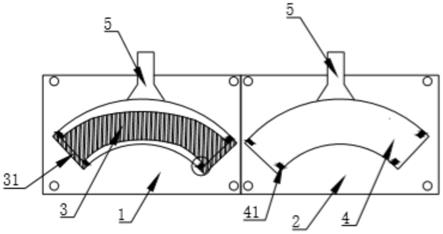

11.图1是本实用新型的一种新型弯管铸造模具结构示意图。

12.图2为图1的局部放大图。

13.附图标记说明:

14.1——左模腔、2——右模腔、3——型芯、31——固定端、4——弯管成型腔、 41——凸起半环、5——浇注口、6——排气孔。

具体实施方式

15.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

16.如图1所示,本实施例的一种新型弯管铸造模具,包括左模腔1、右模腔2和型芯3,左模腔1和右模腔2形成弯管成型腔4,型芯3两端分别设置有固定端31,所述固定端31的截面的直径略小于弯管成型腔4的直径,所述左模腔1和所述右模腔2分别设置有凸起半环41,型芯3两端分别通过凸起半环 41和弯管成型腔4端部的双层支撑固定,不会发生型芯偏移的现象,满足弯管精密铸造的要求;模具的浇注口5设置于所述弯管成型腔4的外弧中心位置,所述浇注口5为扇形结构,浇注口5的圆心角小于90

°

,扇形的浇注口5便于金属液快速向两端浇注,减少了浇注时间,先对两端较薄位置同时浇注,确保了铸件顺序凝固,增强了铸件致密性,所述凸起半环41与所述型芯3之间设置有排气孔6,所述排气孔6有两个,分别设置于弯管成型腔4内弧的两端,所述排气孔6为l形结构,内弧两端为内弧最厚的地方,排气孔6设置于两端避免了较厚部位形成局部憋气。

17.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

技术特征:

1.一种新型弯管铸造模具,其特征在于:包括左模腔、右模腔和型芯,所述左模腔和所述右模腔形成弯管成型腔,所述型芯两端分别设置有固定端,所述固定端的截面的直径略小于弯管成型腔的直径,所述左模腔和所述右模腔分别设置有凸起半环,模具的浇注口设置于所述弯管成型腔的外弧中心位置,所述浇注口为扇形结构。2.根据权利要求1所述的一种新型弯管铸造模具,其特征在于:所述凸起半环与所述型芯之间设置有排气孔。3.根据权利要求2所述的一种新型弯管铸造模具,其特征在于:所述排气孔有两个,分别设置于弯管成型腔内弧的两端。4.根据权利要求3所述的一种新型弯管铸造模具,其特征在于:所述排气孔为l形结构。5.根据权利要求1所述的一种新型弯管铸造模具,其特征在于:所述浇注口的圆心角小于90

°

。

技术总结

本实用新型涉及弯管铸造技术领域,特别是涉及一种新型弯管铸造模具,包括型芯和弯管成型腔,所述型芯两端分别设置有固定端,所述固定端的截面的直径略小于弯管成型腔的直径,所述左模腔和所述右模腔分别设置有凸起半环,模具的浇注口设置于所述弯管成型腔的外弧中心位置,所述浇注口为扇形结构,本实用新型将浇注口位置科学合理,快速向两端浇筑,先对两端较薄位置同时浇注,确保了铸件顺序凝固,增强了铸件致密性,同时,型芯两端分别通过双层支撑固定,不会发生型芯偏移的现象,满足弯管精密铸造的要求。密铸造的要求。密铸造的要求。

技术研发人员:陈焱杰 陈波

受保护的技术使用者:谷城展旺机械有限公司

技术研发日:2020.12.22

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1