一种用于火焰清理烧嘴强化增寿的制备方法与流程

1.本发明涉及一种用于火焰清理烧嘴强化增寿的制备方法,属于钢铁行业特种设备技术领域,用于设备关键零件的增寿。

背景技术:

2.随着我国钢铁行业的发展,尤其是对高端钢铁产品需求的日益提高,连铸坯火焰清理机被广泛应用于连铸坯的表面缺陷层清理,其使用的关键部件之一就是火焰清理烧嘴,该烧嘴采用铜合金制造,长期在高温、高粉尘、高湿度环境下使用,作业环境苛刻,腐蚀损失,造成烧嘴使用使用寿命低,而且随着烧嘴的损伤,清理质量也逐步下降,而且该零件为进口件,使用成本高昂,需要开发一种提高烧嘴使用寿命,降低使用成本的制备工艺方法。

技术实现要素:

3.本发明的目的在于提出一种用于火焰清理烧嘴强化增寿的制备方法。

4.本发明提出的一种用于火焰清理烧嘴强化增寿的制备方法,所述制备方法包括涂覆粘接材料-装炉-烧结-加工,具体步骤如下:在火焰清理烧嘴本体受损面一侧涂覆一层过渡粘接材料,然后将预先制备好的耐高温合金层放在过渡粘接材料上,装入烧结炉,完成装炉;通过烧结使过渡粘接材料密实,并且使火焰清理烧嘴本体的铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸;其中:烧结压力为0.5~1.0mpa,烧结温度为800℃~900℃,烧结时间为1~2小时。

5.本发明中,所述过渡粘接材料由由锡和铜组成,其中:组份

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量百分比锡(sn)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.0~10.0wt%其余为铜,其总重量满足100%;其中:锡和铜的粒度均《75μm,纯度均》99%。

6.本发明中,所述耐高温合金层主要成分为钴铬,耐高温合金层厚度为1mm-5mm。

7.本发明中,所得火焰清理烧嘴本体的铜合金和耐高温合金层粘接牢固,同时具有耐高温、抗氧化性好,寿命长的特点。

8.本发明设计思想及原理如下:火焰清理烧嘴本体为铜合金,长期在高温、高粉尘、高湿度环境下使用,作业环境苛刻,发生腐蚀损失,使用效果逐步下降,腐蚀损失严重时需要更换。而耐高温合金具有耐高温、抗氧化性好的优点,可以在环境苛刻条件下较长时间使用,但是这两种不同类型材料性能差异较大,难以形成致密结合,为解决两种材料致密结合的问题,研发出一种中温-微压烧结制备方法,通过实验,获得最佳的温度-压力-时间配套工艺参数,烧结时在合适的温度条件下,粘接材料产生液相反应,增加致密度,并且使烧嘴本体铜合金和耐高温合金层之

间形成冶金结合,从而保证烧结后铜合金和耐高温合金层粘接的强度和使用性能,解决了两种不同类型材料的结合问题。

9.本发明的有益效果在于:本发明制备工艺方法,在零件易腐蚀表面粘贴一种高强度,耐高温、抗氧化性好的耐高温合金层(其主要成分为钴铬),合金层厚度1mm-5mm,达到强化增寿的目的。本发明所制造的强化增寿烧嘴,是一种新型的创新性产品,烧嘴本体铜合金以及耐高温合金层粘接牢固,同时具有耐高温、抗氧化性好,寿命长的优点,可满足连铸坯火焰清理过程的高温、高粉尘、高水汽的应用的需要。现已成功试用于连铸坯火焰清理机上,使用寿命提高了3倍,大大降低了使用维护成本,同时提高了设备清理连铸坯表面缺陷层的质量,具有重要的应用价值。

附图说明

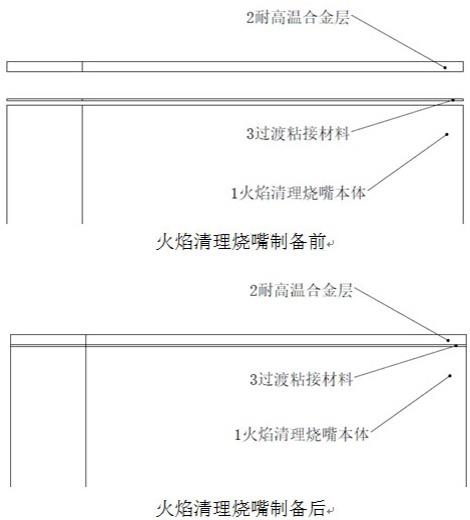

10.图1为应用本发明制备火焰清理烧嘴前、后示意图。

11.图中标号:1为火焰清理烧嘴本体,2为耐高温合金层,3为过渡粘接材料。

具体实施方式

12.下面通过实施例进一步说明本发明。

13.实施例1:实施工艺:在铜合金烧嘴受损面涂覆一层粘接材料,然后将预先制备好的耐高温合金层放在粘接材料上,装入烧结炉,完成装炉。通过烧结使粘接材料密实,并且使烧嘴本体铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸。

14.烧结过程的温度-压力-时间配套工艺参数:控制烧结压力为0.7mpa,烧结温度为860℃,烧结时间为1.2小时。

15.其中:过渡粘接材料采用sn 7%,cu 为余量,锡和铜的粒度均《75μm,纯度均》99%,耐高温合金层厚度为3mm。

16.制备的强化增寿烧嘴本体铜合金以及耐高温合金层粘接牢固,粘接强度满足使用要求,使用寿命提高了3倍。

17.实施例2:实施工艺:在铜合金烧嘴受损面涂覆一层粘接材料,然后将预先制备好的耐高温合金层放在粘接材料上,装入烧结炉,完成装炉。通过烧结使粘接材料密实,并且使烧嘴本体铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸。

18.烧结过程的温度-压力-时间配套工艺参数:控制烧结压力为0.5mpa,烧结温度为800℃,烧结时间为2小时。

19.其中:过渡粘接材料采用sn 10%,cu 为余量,锡和铜的粒度均《75μm,纯度均》99%,耐高温合金层厚度为5mm。

20.制备的强化增寿烧嘴本体铜合金以及耐高温合金层粘接牢固,粘接强度满足使用要求,使用寿命提高了3倍。

21.实施例3:实施工艺:在铜合金烧嘴受损面涂覆一层粘接材料,然后将预先制备好的耐高温

合金层放在粘接材料上,装入烧结炉,完成装炉。通过烧结使粘接材料密实,并且使烧嘴本体铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸。

22.烧结过程的温度-压力-时间配套工艺参数:控制烧结压力为1.0mpa,烧结温度为900℃,烧结时间为1小时。

23.其中:过渡粘接材料采用sn 6%,cu 为余量,锡和铜的粒度均《75μm,纯度均》99%,耐高温合金层厚度为1mm。

24.制备的强化增寿烧嘴本体铜合金以及耐高温合金层粘接牢固,粘接强度满足使用要求,使用寿命提高了3倍。

技术特征:

1.一种用于火焰清理烧嘴强化增寿的制备方法,其特征在于所述制备方法包括涂覆粘接材料-装炉-烧结-加工,具体步骤如下:在火焰清理烧嘴本体受损面一侧涂覆一层过渡粘接材料,然后将预先制备好的耐高温合金层放在过渡粘接材料上,装入烧结炉,完成装炉;通过烧结使过渡粘接材料密实,并且使火焰清理烧嘴本体的铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸;其中:烧结压力为0.5~1.0mpa,烧结温度为800℃~900℃,烧结时间为1~2小时。2.根据权利要求1所述的用于火焰清理烧嘴强化增寿的制备方法,其特征在于所述过渡粘接材料由锡和铜组成,其中:组份

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量百分比锡(sn)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.0~10.0wt%其余为铜,其总重量满足100%;其中:锡和铜的粒度均<75μm,纯度均>99%。3.根据权利要求1所述的用于火焰清理烧嘴强化增寿的制备方法,其特征在于所述耐高温合金层主要成分为钴铬,耐高温合金层厚度为1mm-5mm。

技术总结

本发明涉及一种用于火焰清理烧嘴强化增寿的制备方法,包括涂覆粘接材料-装炉-烧结-加工,在铜合金烧嘴受损面涂覆一层粘接材料,然后将预先制备好的耐高温合金层放在粘接材料上,装入烧结炉,完成装炉。通过烧结使粘接材料密实,并且使烧嘴本体铜合金和耐高温合金层之间形成冶金结合,出炉后的产品经机加工至最终要求尺寸,完成受损旧烧嘴的强化修复,实现清理烧嘴的循环利用。本发明方法将烧嘴本体铜合金以及耐高温合金层粘接牢固,同时具有耐高温、抗氧化性好,寿命长的优点,可满足连铸坯火焰清理过程的高温、高粉尘、高水汽的应用的需要。本发明制备强化增寿后的烧嘴,使用寿命提高3倍,在大大降低了使用成本的同时,确保表面缺陷清理质量,具有重要的应用价值。具有重要的应用价值。具有重要的应用价值。

技术研发人员:程煌

受保护的技术使用者:上海东震冶金工程技术有限公司

技术研发日:2021.11.15

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1