一种改善圆角淬火后曲轴跳动量的方法与流程

1.本发明属于汽车/船舶制造技术领域,具体涉及了改善汽车发动机曲轴的圆角淬火后曲轴跳动量的方法。

背景技术:

2.曲轴是汽车发动机的重要部件,为了提高曲轴的疲劳强度、耐磨性,延长曲轴使用寿命,现下汽车/船舶等制造业多数采用曲轴圆角淬火工艺对曲轴进行强化。一般的采用圆角淬火工艺淬火的曲轴其跳动量远大于轴颈淬火工艺淬火后的曲轴,而跳动量作为淬火后曲轴性能检测的一个重要控制指标,能防止变形超差曲轴流转至后机加工序,跳动量超差的曲轴易导致后机加工序基准定位误差大,磨削补偿量不一致,使曲轴相关尺寸加工不合格。

技术实现要素:

3.本发明的目的在于克服现有技术圆角淬火工艺中存在的不足,提供一种改善圆角淬火后曲轴跳动量的方法。

4.为了实现上述目的,本发明采用的技术方案如下:一种改善圆角淬火后曲轴跳动量的方法,该方法采用的是baz-2曲轴淬火机床,并通过控制淬火条件对曲轴进行淬火处理,控制的淬火条件包括淬火顺序、淬火介质冷速、淬火介质流量、冷却时间、主轴与连杆淬火电压比、起始加热角度;然后在淬火后进行回火处理,确保曲轴圆角淬火后跳动量低于0.25mm。

5.本发明进一步限定说明,所述的淬火顺序分三步进行,原则为先加工连杆后加工主轴。本发明进一步限定说明,所述的淬火介质冷速控制在40~65c/s。

6.本发明进一步限定说明,所述的冷却时间为8~12s;所述的淬火介质流量≥70l/min。

7.本发明进一步限定说明,所述的主轴所使用的淬火电压比80%~90%、连杆所使用的淬火电压比70%~80%。

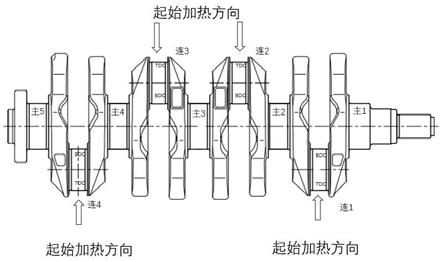

8.本发明进一步限定说明,所述的起始加热角度是各连杆加热起始角度,控制为连杆的tdc方向。

9.本发明的优点:圆角淬火工艺中由于加热和冷却过程中曲轴的表面和心部的冷却存在不同时性,会产生应力,当应力超过曲轴在该温度下的屈服强度时,便会产生变形,使得曲轴跳动量超差。本发明通过控制并限定相关的淬火条件,减少热应力和组织应力对曲轴的影响,能够有效控制圆角淬火后曲轴主轴颈的跳动量,减少机加工补偿量,便于后机加工序的基准定位,使曲轴加工质量更稳定。

附图说明

10.图1是曲轴连杆起始加热角度示意。

11.图2是四缸机曲轴变形方向示意图。

12.图3是曲轴最大跳动量的过程能力分析图。

具体实施方式

13.下面结合附图和具体应用实例对本发明进一步说明。

14.实施例:一种改善圆角淬火后曲轴跳动量的方法,该方法采用的是baz-2曲轴淬火机床,并通过控制淬火条件对曲轴进行淬火处理,控制的淬火条件包括淬火顺序、淬火介质冷速、淬火介质流量、冷却时间、主轴与连杆淬火电压比、起始加热角度;然后在淬火后进行回火处理,确保曲轴圆角淬火后跳动量低于0.25mm。

15.所述的淬火顺序按照先加工连杆后加工主轴的原则,分三步进行:第一步加热第2连杆、第4连杆、法兰;第二步加热第1连杆、第3连杆、第2主轴、第5主轴;第三步加热第1主轴、第3主轴、第4主轴。

16.所述的淬火介质冷速控制40~65c/s。

17.所述的冷却时间为8~12s;所述的淬火介质流量≥70l/min。

18.所述的主轴所使用的淬火电压比80%~90%、连杆所使用的淬火电压比70%~80%。

19.所述的起始加热角度是各连杆加热起始角度,控制为连杆的tdc方向。

20.应用实例:如图1所示,某b型曲轴是某马发动机项目的一款曲轴,由我公司承担开发生产,中频淬火工序使用的工艺为圆角淬火。由于某马对产品尺寸要求高,因此控制曲轴主轴颈的跳动量,为中频淬火技术应用的一个关键。

21.某b型曲轴淬火采用baz-2曲轴淬火机床,配备四个加热电源,其性能满足淬火工艺要求。在淬火中通过控制淬火顺序:2连、4连、法兰

→

1连、3连、2主、5主

→

1主、3主、4主,淬火介质冷速为50c/s,淬火介质喷水量≥70l/min,冷却时间10s,主轴淬火电压比85%、连杆淬火电压比75%,连杆起始加热角度为连杆的tdc方向并在淬火后进行回火处理。

22.某b型曲轴经过圆角淬火过程的多个影响参数控制后,曲轴的所有主轴颈跳动量较为稳定,如图3,收集3个月曲轴生产检测跳动量数据,抽取33个样本进行过程能力分析,结果跳动量的样本均值为0.196mm,符合工艺要求;cpk值达1.36,说明生产过程跳动量较为稳定。

23.本发明为满足机加工曲轴的尺寸需求,采取了控制淬火顺序,淬火介质冷速,淬火介质喷水量,冷却时间,主轴、连杆淬火电压比,起始加热角度等淬火条件及工艺参数的措施,确保曲轴圆角淬火后跳动量低于0.25mm,过程控制稳定,满足某b型曲轴后机加工需求。

24.显然,上述实施例仅仅是为了清楚的说明本发明所作的举例,而并非对本发明实施的限定。对于所属技术领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动;这里无需也无法对所有的实施方式予以穷举;而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

技术特征:

1.一种改善圆角淬火后曲轴跳动量的方法,其特征在于:该方法采用的是baz-2曲轴淬火机床,并通过控制淬火条件对曲轴进行淬火处理,控制的淬火条件包括淬火顺序、淬火介质冷速、淬火介质流量、冷却时间、主轴与连杆淬火电压比、起始加热角度;然后在淬火后进行回火处理,确保曲轴圆角淬火后跳动量低于0.25mm。2.根据权利要求1所述的改善圆角淬火后曲轴跳动量的方法,其特征在于,所述的淬火顺序分三步进行,原则为先加工连杆后加工主轴。3.根据权利要求2所述的改善圆角淬火后曲轴跳动量的方法,其特征在于:所述的淬火介质冷速控制在40~65c/s。4.根据权利要求3所述的改善圆角淬火后曲轴跳动量的方法,其特征在于:所述的冷却时间为8~12s;所述的淬火介质流量≥70l/min。5.根据权利要求4所述的改善圆角淬火后曲轴跳动量的方法,其特征在于:所述的主轴所使用的淬火电压比80%~90%、连杆所使用的淬火电压比70%~80%。6.根据权利要求5所述的改善圆角淬火后曲轴跳动量的方法,其特征在于:所述的起始加热角度是各连杆加热起始角度,控制为连杆的tdc方向。

技术总结

本发明公开一种改善圆角淬火后曲轴跳动量的方法,其中:该方法采用的是BAZ-2曲轴淬火机床,并通过控制淬火条件对曲轴圆角进行淬火处理,控制的淬火条件包括淬火顺序、淬火介质冷速、淬火介质流量、冷却时间、主轴与连杆淬火电压比、起始加热角度;然后在淬火后进行回火处理,确保曲轴圆角淬火后跳动量低于0.25mm。本发明通过控制相关的淬火条件,有效控制圆角淬火后曲轴主轴颈的跳动量,减少机加工补偿量,便于后机加工序的基准定位,使曲轴加工质量更稳定。量更稳定。量更稳定。

技术研发人员:梁毅龙 毛晓峰 邓诗贵 苏仕杰 黄中顺 邓玉婷

受保护的技术使用者:桂林福达曲轴有限公司

技术研发日:2021.11.22

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1