一种带有溢流槽的液态模锻挤压模具的制作方法

1.本实用新型属于液态模锻技术领域,具体涉及一种带有溢流槽的液态模锻挤压模具。

背景技术:

2.当前液态模锻属于一种介于铸造和锻造工艺之间的技术,它通常是将液态金属浇入下模中,然后再用上模加压使得金属液填充在上下模之间形成的空腔内,最终在高压下凝固形成想要的锻件。在这个过程中上下模之间只有配合面的间隙配合,没有硬接触的上模最终向下运行的距离受到下模中金属液的限制。在金属液充满空腔以后上模就不能再往下运动,此时具有一定形状的金属逐渐降温凝固而形成一个完整的铸件。此过程中压力达到300mpa以上,上模和下模之间的配合区域要达到一定距离才能保证加压时金属液不会从缝隙当中飞出。当前方法是直接将金属液放入下模,因此对金属液的重量要求很严格,出现误差会直接造成锻件尺寸不合格,为了得到合格的铸件必须严格控制浇入的金属液量。然而由于炽热金属的各种物理特性,对金属液的定量存在很大的难度,当前主要有给汤机、气动定量和电磁泵定量定量精度最大为

±

2%,生产出的产品难以达到更高的精度。因而有必要在模具设计上采取措施,以达到提高产品精度的效果。

技术实现要素:

3.(一)要解决的技术问题

4.本实用新型提出一种带有溢流槽的液态模锻挤压模具,以解决如何控制液态模锻模具内金属液容量的技术问题。

5.(二)技术方案

6.为了解决上述问题,本实用新型提出一种带有溢流槽的液态模锻挤压模具,该液态模锻挤压模具包括下模、溢流槽挡板、溢流槽封闭器、上模外套、归位弹簧、碟簧、上模垫板、上模板、导套和上模模芯;其中,下模上表面加工有溢流槽,并在溢流槽的外侧设置溢流槽挡板;上模板、上模垫板和上模外套由上至下通过螺栓连接;溢流槽封闭器安装在上模外套的安装孔内,并通过安装孔下部的台阶对溢流槽封闭器进行限位;与溢流槽封闭器对应的归位弹簧被上模垫板压在上模外套的安装孔内,压紧溢流槽封闭器;碟簧安装在上模垫板的中心孔内,导套安装在碟簧的中心位置;模芯螺栓依次穿过上模板的通孔和上模垫板的通孔,将上模模芯与上模板连接;上模模芯的上表面与上模垫板的下表面之间保持一定距离,碟簧的上下两端分别抵接于上模板的下表面和上模模芯的上表面;通过碟簧将上模模芯预先向下顶出一定距离,使得上模模芯具有一定的上下活动范围。

7.进一步地,模具包括多个溢流槽以及对应的溢流槽封闭器。

8.进一步地,多个溢流槽在下模上表面周向均匀分布。

9.(三)有益效果

10.本实用新型提出一种带有溢流槽的液态模锻挤压模具,在上下模合模过程中,充

满型腔后的多余金属液通过在下模一定位置设置的溢流槽排出型腔;当上模到达指定位置后,上模的溢流槽封闭器将溢流槽封闭,使得型腔内得到体积固定的金属液;在后续加压过程中,上模模芯在金属液的推动下克服碟簧的弹力回缩到一定位置,使得型腔形状达到固定。此时上模外套和下模的配合距离满足加压条件下的密封要求,锻件在高压状况下凝固成形,能够获得尺寸精密的锻件。能够一次锻造成形一个联体履带板,解决履带脱带的问题,提高材料利用率和生产效率,解决工人劳动强度较大、材料利用率低的问题,满足批量生产的需要。

附图说明

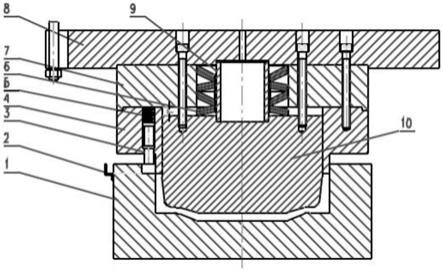

11.图1为本实用新型实施例的液态模锻挤压模具结构主视剖视图;

12.图2为本实用新型实施例的液态模锻挤压模具结构三维视图。

具体实施方式

13.为使本实用新型的目的、内容和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

14.当前液态模锻的生产过程是先把金属液导入下模中然后用上模加压成形。上下模接触后形成封闭的空间,锻件的体积等于导入金属液的体积减去体积收缩部分,锻件在成型过程中金属液是在一个封闭空间中,导入金属液的体积直接决定锻件的高度尺寸,对导入金属液的定量精度要求很高。由于高温的金属液定量具有很多不确定性,本实用新型提出一种带有溢流槽的轮状零件液态模锻挤压模具,通过在模具上设计溢流装置,将多余的金属排出模具型腔,是获得精密锻件的比较容易达到的途径。

15.本实施例提出的一种带有溢流槽的轮状零件液态模锻挤压模具,其结构如图1和2所示,包括下模1、溢流槽挡板2、溢流槽封闭器3、上模外套4、归位弹簧5、碟簧6、上模垫板7、上模板8、导套9和上模模芯10。

16.下模1的上表面加工有三个周向均布的溢流槽,并在每个溢流槽的外侧设置溢流槽挡板2,以防止金属液排出时飞溅伤人。

17.上模板8、上模垫板7和上模外套4由上至下通过螺栓连接。三个溢流槽封闭器3安装在上模外套4的三个周向均布的安装孔内,并通过安装孔下部的台阶对溢流槽封闭器3进行限位。

18.与每个溢流槽封闭器3对应的归位弹簧5被上模垫板7压在上模外套4的安装孔内,压紧溢流槽封闭器3,起到固定位置的作用。

19.碟簧6安装在上模垫板7的中心孔内,导套9安装在碟簧6的中心位置,起到位置固定的作用。模芯螺栓依次穿过上模板8的通孔和上模垫板7的通孔,将上模模芯10与上模板8连接。上模模芯10的上表面与上模垫板7的下表面之间保持一定距离,碟簧6的上下两端分别抵接于上模板8的下表面和上模模芯10的上表面。通过碟簧6能够将上模模芯10预先向下顶出一定距离,使得上模模芯10可以具有一定的上下活动范围。

20.在上模整体向下运动时,达到预订位置之前,模具内多余的金属液从溢流槽溢出,到达预订位置时,溢流槽封闭器3插入到下模1相应位置的溢流槽中,将溢流槽封闭,

21.上模继续向下运动时,在溢流槽封闭以后继续向下加压,使得溢流槽封闭器3在停

止运动后能够保持一定的压力。同时,在上模外套4向下运动时,上模模芯10在金属液和碟簧6的作用下向上回缩,使得上下模之间配合距离进一步扩大,在上模模芯10的上表面与上模垫板7的下表面接触时,上模模芯10底部与下模1之间形成一个固定空间,即为锻件的精密形状,能够得到尺寸精度合格的锻件。

22.本实用新型的液态模锻挤压模具在下模特定位置设计制造出溢流槽,当模具加热到200~250℃后浇入金属液,在上下模合模过程中,充满型腔后的多余金属液通过溢流槽排出型腔;当上模到达指定位置后,上模的溢流槽封闭器将溢流槽封闭,使得型腔内得到体积固定的金属液;在后续加压过程中,上模模芯在金属液的推动下克服碟簧的弹力回缩到一定位置,使得型腔形状达到固定。此时上模外套和下模的配合距离满足加压条件下的密封要求,锻件在高压状况下凝固成形,能够获得尺寸精密的锻件。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

技术特征:

1.一种带有溢流槽的液态模锻挤压模具,其特征在于,所述液态模锻挤压模具包括下模、溢流槽挡板、溢流槽封闭器、上模外套、归位弹簧、碟簧、上模垫板、上模板、导套和上模模芯;其中,下模上表面加工有溢流槽,并在溢流槽的外侧设置溢流槽挡板;上模板、上模垫板和上模外套由上至下通过螺栓连接;溢流槽封闭器安装在上模外套的安装孔内,并通过安装孔下部的台阶对溢流槽封闭器进行限位;与溢流槽封闭器对应的归位弹簧被上模垫板压在上模外套的安装孔内,压紧溢流槽封闭器;碟簧安装在上模垫板的中心孔内,导套安装在碟簧的中心位置;模芯螺栓依次穿过上模板的通孔和上模垫板的通孔,将上模模芯与上模板连接;上模模芯的上表面与上模垫板的下表面之间保持一定距离,碟簧的上下两端分别抵接于上模板的下表面和上模模芯的上表面;通过碟簧将上模模芯预先向下顶出一定距离,使得上模模芯具有一定的上下活动范围。2.如权利要求1所述的液态模锻挤压模具,其特征在于,所述模具包括多个溢流槽以及对应的溢流槽封闭器。3.如权利要求1所述的液态模锻挤压模具,其特征在于,多个溢流槽在下模上表面周向均匀分布。

技术总结

本实用新型提出一种带有溢流槽的液态模锻挤压模具,在上下模合模过程中,充满型腔后的多余金属液通过在下模一定位置设置的溢流槽排出型腔;当上模到达指定位置后,上模的溢流槽封闭器将溢流槽封闭,使得型腔内得到体积固定的金属液;在后续加压过程中,上模模芯在金属液的推动下克服碟簧的弹力回缩到一定位置,使得型腔形状达到固定。此时上模外套和下模的配合距离满足加压条件下的密封要求,锻件在高压状况下凝固成形,能够获得尺寸精密的锻件。能够一次锻造成形一个联体履带板,解决履带脱带的问题,提高材料利用率和生产效率,解决工人劳动强度较大、材料利用率低的问题,满足批量生产的需要。足批量生产的需要。足批量生产的需要。

技术研发人员:刘勇涛 陈利华 王延龙 任雁 孔晓华 邓咏梅 耿景刚 赵慧 李永梅 邬晓颖

受保护的技术使用者:北京北方车辆集团有限公司

技术研发日:2021.01.07

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1