一种桥壳铸件型芯配合解决铁水钻芯的工艺结构的制作方法

1.本实用新型涉及一种汽车桥壳的铸造方法,具体涉及一种桥壳铸件型芯配合解决铁水钻芯的工艺结构。

背景技术:

2.实际生产中因砂芯变形,漂芯,减重块处(参阅图1中的砂芯减重块a2和砂芯减重块b4处)钻铁水严重,后用另外制造的砂芯将砂芯减重孔处堵上,配合间隙0.1mm,为防止运输过程中配合砂芯脱落,需要采用胶粘固定,操作麻烦,成本高。

3.cn202591552u公开了一种v法铸造桥壳一型三件浇注系统,属机械热加工领域,解决现有桥壳铸造生产效率难以提高的问题。本实用新型v法铸造桥壳一型三件浇注系统由浇口杯、直浇道、横浇道、内浇道、集渣包、阻流块、冒口、缓流涡组成,在一个型板上并排安装三个桥壳模型,直浇道、横浇道、内浇道的横截面积分别为40cm2、58cm2、30cm2,浇口杯、直浇道、内浇道设在上型板上,冒口设在上模型的两端头及大法兰面上,缓流涡、横浇道、集渣包、阻流块设在下型板上,横浇道采用多级式。本实用新型合理设计了各浇道横截面积及浇道结构,合理安放阻流截面、集渣包等,使一型三件与一型两件浇注时间相等,提高桥壳生产效率,同时保证桥壳铸件的浇注质量。

4.cn102896280b公开了一种汽车桥壳的铸造方法,首先经制芯、造型得砂型,然后熔炼得铁液,最后进行浇注和清理得桥壳铸件,制造砂型的过程中严格控制砂型原料的配比,保证了上箱、下箱和砂芯的强度和透气性;对铁水的熔化温度和铁水中成分的含量进行严格控制,保证了铸造后的桥壳的质量。

5.以上专利均未公开采用砂芯减重部位与砂胎凸凹配合防止钻芯的工艺方法或结构。

技术实现要素:

6.本实用新型解决因擦砂造成的砂眼、砂芯下不到位致使铸件壁厚不均的问题,提供了一种桥壳铸件型芯配合解决铁水钻芯的工艺结构。

7.为解决上述技术问题,本实用新型是采用如下技术方案实现的,结合附图说明如下:

8.一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,所述桥壳铸件型芯的砂芯上设置减重孔;

9.所述桥壳铸件,造型后,下砂型上形成砂胎,砂胎与砂芯减重孔相配合。

10.进一步地,所述桥壳铸件型芯的下砂型上形成与砂芯配合的砂胎。

11.进一步地,所述砂胎是采用潮模砂造型后形成的。

12.进一步地,所述砂胎与砂芯减重孔之间的配合间隙为0mm。

13.进一步地,所述桥壳铸件的侧面法兰上原有的轴孔处,设置防砂芯漂芯的芯头。

14.进一步地,所述侧面法兰壁厚为30-36mm。

15.进一步地,所述侧面法兰上设有直径80mm的轴孔。

16.与现有技术相比本实用新型的有益效果是:

17.本实用新型涉及一种桥壳类铸件,采用砂芯减重部位与砂胎凸凹配合防止钻芯的结构设计,结构设计合理、成本低于砂芯封堵的工艺。使用潮模砂使成本降低了一半以上。本实用新型结构解决了产生因擦砂造成砂眼、砂芯下不到位致使铸件壁厚不均的缺陷问题。

附图说明

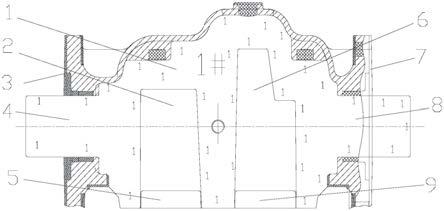

18.图1为桥壳铸件结构图;

19.图2为砂芯立体图;

20.图3为砂芯剖面图;

21.图4为下砂型形成砂胎部位示意图;

22.图中:

23.1、砂芯;

24.2、砂芯减重孔a;

25.3、侧面法兰a;

26.4、轴孔及轴孔芯头a;

27.5、与砂芯减重孔配合砂胎a;

28.6、砂芯减重孔b;

29.7、侧面法兰b;

30.8、轴孔及轴孔芯头b;

31.9、与砂芯减重孔配合砂胎b。

具体实施方式

32.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.下面结合附图对本实用新型作详细的描述:

34.本实用新型公开了一种汽车桥壳的铸造方法,具体是一种桥壳铸件型芯配合解决铁水钻芯的工艺结构。

35.首先工艺上砂芯减重设计,降低成本;为防止减重部位钻铁水,下型设计与减重部位配合的砂胎,完全杜绝铁水钻芯的一种工艺设计方法。

36.本实用新型设计的桥壳铸件结构如图1所示,与常规铸件比较,结构复杂,主体结构类似开口向下的箱体,壳体主要壁厚为8-10mm。侧面法兰壁厚30-36mm,其上仅有直径80mm的轴孔,作为主要防砂芯漂芯的芯头。图1、图2、图3中所示,砂芯1减重设计,设有砂芯减重孔a2、砂芯减重孔b6,在型芯上设置与砂芯减重孔配合砂胎a5、与砂芯减重孔配合砂胎b9。

37.本实用新型取消堵住减重孔的配合砂芯,改成在下模样上做出与砂芯配合的凹坑。

38.参阅图4,造型后出来的潮模砂砂胎同样将砂芯减重孔处堵死,且配合间隙设计成0mm,在防止钻铁水的同时定位准确,将原外部的配合间隙增加,减少因下砂芯时与砂胎触碰造成的砂眼,用潮模砂代替配合砂芯成本降低了一半以上。

39.目前,为防止铸件钻芯,壳体类铸件工艺上采用模样上芯头与砂芯芯头过盈配合的工艺方法,但砂芯下芯过程中极易碰到砂型,产生擦砂或砂芯下不到位的现象,最后造成铸件砂眼、壁厚不均等缺陷。

40.本实用新型工艺设计中减少了钻芯、砂眼及壁厚不均缺陷的型芯配合。

41.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

技术特征:

1.一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述桥壳铸件型芯的砂芯上设置减重孔;所述桥壳铸件,造型后,下砂型上形成砂胎,砂胎与砂芯减重孔相配合。2.根据权利要求1所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述桥壳铸件型芯的下砂型上形成与砂芯配合的砂胎。3.根据权利要求1所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述砂胎是采用潮模砂造型后形成的。4.根据权利要求1所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述砂胎与砂芯减重孔之间的配合间隙为0mm。5.根据权利要求1所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述桥壳铸件的侧面法兰上原有的轴孔处,设计了防砂芯漂芯的芯头。6.根据权利要求5所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述侧面法兰壁厚为30-36mm。7.根据权利要求5所述的一种桥壳铸件型芯配合解决铁水钻芯的工艺结构,其特征在于:所述侧面法兰上设有直径80mm的轴孔。

技术总结

本实用新型涉及一种桥壳铸件型芯配合解决铁水钻芯的工艺结构。所述桥壳铸件型芯的砂芯上设置减重孔;所述桥壳铸件,造型后,下砂型上形成砂胎,砂胎与砂芯减重孔相配合。所述桥壳铸件型芯的下砂型上设置凹坑,造型后形成与砂芯配合的砂胎;所述砂胎是采用潮模砂造型后形成的;所述砂胎与砂芯减重孔之间的配合间隙为0mm。本实用新型涉及一种桥壳类铸件,采用砂芯减重部位与砂胎凸凹配合防止钻芯的结构设计,结构设计合理、成本低于砂芯封堵的工艺。使用潮模砂使成本降低了一半以上;本实用新型结构解决了因下芯擦砂造成砂眼、砂芯下不到位致使铸件壁厚不均的缺陷问题。使铸件壁厚不均的缺陷问题。使铸件壁厚不均的缺陷问题。

技术研发人员:王建东 王东旭

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:2021.05.17

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1