用连续吹炼炉生产镍锍的设备的制作方法

1.本实用新型涉及冶炼领域,即用连续吹炼炉生产镍锍的设备。以红土镍矿为原料生产高品位镍铁,在连续吹炼炉中精炼并注入液体硫磺生产高锍,用于生产电解镍或硫酸镍。

背景技术:

2.在现有技术中,传统的红土镍矿生产高锍的方法是在回转窑中加入硫化剂或硫磺,产出的低冰镍用ps转炉中吹炼生产高锍。如;印尼淡水河谷、埃赫曼新喀的多尼安博冶炼厂。高锍从冶金学上称为镍硫合金,从电炉产出的低冰镍则称为低冰镍或低锍,在转炉造渣剂石英的作用下,镍富聚成高锍。传统的方法由于在回转窑中加入硫磺或硫化剂,在回转窑,电炉和转炉中都有二氧化硫废气逸出。废气重新处理量大,且回收复杂。ps转炉富聚时,筛炉过程中产生大量转炉渣,返到电炉影响直收率和操作繁琐,影响生产率。再者影响回收率。

技术实现要素:

3.本实用新型的目的是针对上述不足而提供一种用连续吹炼炉生产镍锍的设备;选用连续吹炼炉,连续生产镍锍的设备,使其生产中降低二氧化硫的排放量,提高生产效率的合理工艺。

4.本实用新型的技术解决方案是:用连续吹炼炉生产镍锍的设备,其特征在于在连续吹炼炉上设置有注入硫磺管,将连续吹炼炉的风口分别设计为富氧风口、贫氧风口和氮气风口;富氧风口设计在靠近渣口处,贫氧风口设计在加料口底部,氮气风口设计在注入硫磺管处的炉体底部。

5.注入硫磺管外端连接有液体硫磺罐,液体硫磺罐带有氮气入口、减压罐。

6.用连续吹炼炉生产镍锍方法,其特征在于步骤如下:(1)采用连续吹炼炉;(2)精炼镍铁的同时注入液体硫磺,在以一个设备中同时完成精炼和硫化作业;(3)将连续吹炼炉的风口分别设计为富氧风口、贫氧风口和氮气风口,分别完成其工艺功能。

7.上述方法方案中,还包括:

8.富氧风含氧20—25%,富氧风口设计在靠近渣口,以强化造渣,同时产生足够的氧化热保证炉内热平衡;贫氧风含氧12—15%,贫氧风口设计在加料口底部,用来搅动熔体的同时,使其产生少量的氧化铁去造渣,避免熔体过热影响炉体寿命;氮气纯度99%,氮气风口设计在注入硫磺管处的炉体底部,氮气风口用来搅动熔体,使加入的硫磺在没有氧的状况下充分硫化金属镍,最终形成镍高锍。

9.采用连续吹炼炉,加入二氧化硅的同时注入液体硫磺,在以一个设备中同时完成精炼和硫化作业。连续吹炼炉的风口分别设计为富氧风口,贫氧风口和氮气风口,分别完成其工艺功能。富氧风含氧25%,设计在靠近渣口以强化造渣。贫氧风含氧15%,设计在加料口底部,用来搅动熔体的同时以少量的氧化铁,去造渣。氧气过多造成炉内温度过高。氮气纯

度99%,用来搅动熔体,使加入的硫磺在没有氧的状况下充分硫化金属镍,最终形成镍高锍。

10.本实用新型的优点是:(1)采用连续吹炼炉连续生产高锍,并没有返回电炉的大量返渣,彻底解决了大量转炉渣返回电炉的工作量,改善了金属的直收率。(2)连续吹炼炉中直接加入硫磺,在以一个设备中同时完成精炼和硫化作业,含有二氧化硫的废气集中逸出,硫的利用率提高,大量减少含有二氧化硫的废气,降低了废气回收成本和提高了回收效率,生产高品位镍锍。(3)提高设备利用率和强化生产。(4)传统采用ps转炉精炼和硫化生产,硫的利用率30

‑

50%;而本实用新型硫的利用率90%以上。传统返回电炉的转炉渣占提供给转炉炉料的75%,而本实用新型没有渣返回电炉,直接产出废弃渣。

11.下面将结合附图对本实用新型的实施方式作进一步详细描述。

附图说明

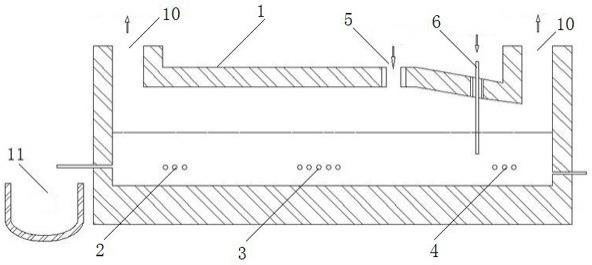

12.图1是连续吹炼炉结构简图。

13.图2是图1左视结构简图。

14.图3是液体硫磺注入装置结构简图。

具体实施方式

15.参见图1-3,零部件名称如下:连续吹炼炉1,富氧风口2,贫氧风口3,氮气风口4,加料口5,注入硫磺管6,液体硫磺罐7,氮气入口8,减压罐9,含二氧化硫废气出口10,沉降罐11,逆止阀12,放气阀13,硫磺出口14。

16.参见图1-3,用连续吹炼炉生产镍锍方法的设备,是在连续吹炼炉上设置有注入硫磺管6,将连续吹炼炉1的风口分别设计为富氧风口2、贫氧风口3和氮气风口4;富氧风口2设计在靠近渣口处,贫氧风口3设计在加料口底部,氮气风口4设计在注入硫磺管6处的炉体底部。

17.注入硫磺管6外端连接有液体硫磺罐7,液体硫磺罐7带有氮气入口8、减压罐9。

18.参见图1-3,用连续吹炼炉生产镍锍方法,其步骤如下:(1)采用连续吹炼炉1;(2)精炼镍铁的同时注入液体硫磺,在以一个设备中同时完成精炼和硫化作业;(3)将连续吹炼炉的风口分别设计为富氧风口2、贫氧风口3和氮气风口4,分别完成其工艺功能。

19.富氧风含氧25%,富氧风口2设计在靠近渣口,为高氧鼓风区,以强化造渣。贫氧风含氧15%,贫氧风口3设计在加料口5底部,为贫氧鼓风区,用来搅动熔体的同时以少量的氧化铁,去造渣。氮气纯度99%,氮气风口4设计在注入硫磺管6处的炉体底部,氮气鼓风区,氮气风口4用来搅动熔体,使加入的硫磺在没有氧的状况下充分硫化金属镍,最终形成镍高锍。

20.使用方法或工作原理:将矿热炉(rkef)产出的镍铁(ni 28%)熔体加入到连续吹炼炉中,除铁精炼的同时注入液体硫磺生产镍锍(ni78%,s22%)。依据ni

‑

fe

‑

s相图,熔锍,熔渣及炉气处于平衡状态,吹入熔体氧耗于s,fe,ni的氧化,氧化产物so2,feo,fe2o3,nio.fe>40%时,fe氧化量大于s的氧化量,产出的气体中含so2小于0.05%。锍中含铁小于8%时,铁的氧化量相对减少,而硫的量相对增加,此时生成的炉气中含so2约1%,锍中含铁2-5%时炉气中so2才迅速增加,此时主要氧化的是硫。根据此原理设计了三种不同成分的气体鼓入不同的反应区域,并将液体硫磺直接鼓入含铁低的区域,而且采用压力储气罐以氮气为介质,避

免液体硫磺与空气接触发生氧化,降低硫的利用率。镍锍放出口和吹炼渣口分别在炉子的两端,镍锍放出后水淬成颗粒,用于生产硫酸镍或者铸成阳极生产电解镍。吹炼渣放入沉降罐11中进一步回收镍。

21.传统采用ps转炉精炼和硫化生产,硫的利用率30

‑

50%;而本实用新型硫的利用率90%以上。传统返回电炉的转炉渣占提供给转炉炉料的75%,而本实用新型没有渣返回电炉,直接产出废弃渣。

22.上面描述,只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制。

技术特征:

1.用连续吹炼炉生产镍锍的设备,其特征在于在连续吹炼炉上设置有注入硫磺管(6),将连续吹炼炉(1)的风口分别设计为富氧风口(2)、贫氧风口(3)和氮气风口(4);富氧风口(2)设计在靠近渣口处,贫氧风口(3)设计在加料口底部,氮气风口(4)设计在注入硫磺管(6)处的炉体底部。2.按照权利要求1所述的用连续吹炼炉生产镍锍的设备,其特征在于注入硫磺管(6)外端连接有液体硫磺罐(7),液体硫磺罐(7)带有氮气入口(8)、减压罐(9)。

技术总结

本实用新型涉及冶炼领域,即用连续吹炼炉生产镍锍的设备。是在连续吹炼炉上设置有注入硫磺管,将连续吹炼炉的风口分别设计为富氧风口、贫氧风口和氮气风口。采用连续吹炼炉连续生产高锍,并没有返回电炉的大量返渣,彻底解决了大量转炉渣返回电炉的工作量,改善了金属的直收率。连续吹炼炉中直接加入硫磺,含有二氧化硫的废气集中逸出,硫的利用率提高,大量减少含有二氧化硫的废气,产出高品位镍锍,提高设备利用率。高设备利用率。高设备利用率。

技术研发人员:李德臣 董洪维 王骧威

受保护的技术使用者:通化建新科技有限公司

技术研发日:2021.07.08

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1