一种浮动油封铸造装置的制作方法

1.本实用新型涉及浮动油封铸造技术领域,尤其涉及一种浮动油封铸造装置。

背景技术:

2.浮动油封是动密封的一种,在多煤粉、泥沙、水气等恶劣的工作还款下具有超强的密封性能,是一种紧凑型的机械密封,主要同于低速重载场合。它具有在耐磨、端面磨损后能自己补偿、工作牢靠、结构简单等优点,在煤矿机械中得到广泛应用,如刮板输出机机头链轮组件、连续采煤机左、右截割滚筒和减速器等,浮动油封采用铸造装置进行铸造。

3.现有技术中的浮动油封在铸造过程中的冷却效果不好,导致油封冷却速度慢,降低油封的铸造效率,且油封铸造过程中如果不对上表面压模则会使油封的上表面鼓起,导致油封表面不平整,但是对油封压模后,油封的冷却速度会进一步变慢,使油封的生产量低下,现有技术中虽然设置了一些通过水冷来冷却油封的装置,但这些装置需要在电机的驱动下才能循环使用,不够节约能源。

4.为此,我们提出一种浮动油封铸造装置来解决上述问题。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中浮动油封的冷却效果不好等问题,而提出的一种浮动油封铸造装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种浮动油封铸造装置,包括基座,所述基座的上侧壁开设有下模具槽,所述基座靠近下模具槽的侧壁固定连接有多个滑杆,多个所述滑杆远离基座的一端固定连接有横梁,所述横梁的下侧壁固定连接有液压缸,所述液压缸的输出端固定连接有移动板,所述移动板与多个滑杆滑动连接,所述移动板靠近基座的侧壁固定连接有与下模具槽匹配的上模具板,所述基座靠近下模具槽的部分开设有冷却槽一,所述移动板靠近上模具板的部分开设有冷却槽二,所述冷却槽一与冷却槽二通过连通管连通,所述冷却槽一和所述冷却槽二内设有冷却液。

8.优选的,所述基座内设有多个活塞缸,每个所述活塞缸内设有活塞板,每个所述活塞板固定连接有活塞杆,多个所述活塞杆与移动板连接。

9.优选的,多个所述活塞缸与冷却槽一通过冷却通道连通,每个所述冷却通道内设有单向阀一。

10.优选的,每个所述活塞缸内密封连接有进水管,每个所述进水管内设有单向阀二,所述冷却槽一和冷却槽二内均密封连接有出水管,每个所述出水管内设有单向阀三。

11.优选的,所述移动板靠近多个活塞杆的部分开设有内室,多个活塞杆通过多个伸缩弹簧与多个内室卡接连接。

12.与现有技术相比,本实用新型的有益效果是:

13.1、在对浮动油封进行铸造的时候利用移动板对上模具板和下模具槽进行压模,保

证浮动油封的铸造质量,同时,利用冷却槽一和冷却槽二内的冷却液对下模具槽内的浮动油封进行冷却,提高浮动油封的冷却效果,从而提高浮动油封的铸造效率;

14.2、多个活塞缸利用移动板的上下移动从而驱动活塞缸对冷却槽一和冷却槽二内的冷却液进行更换,以确保冷却槽以和冷却槽二的冷却效果,且整个过程不需要提供额外的水泵来驱动,减少成本投入;利用内室可以调整活塞杆的行程和移动板的行程,保证移动板能够带动上模具板进行盒模,也能够带动活塞杆的移动。

附图说明

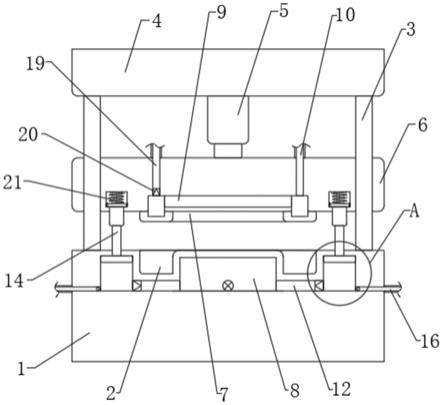

15.图1为本实用新型提出的一种浮动油封铸造装置的结构示意图;

16.图2为图1中a处的结构示意图。

17.图中:1基座、2下模具槽、3滑杆、4横梁、5液压缸、6移动板、7上模具板、8冷却槽一、9冷却槽二、10连通管、11活塞缸、12冷却通道、13活塞板、14活塞杆、15单向阀二、16进水管、17单向阀一、18伸缩弹簧、19出水管、20单向阀三。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-2,一种浮动油封铸造装置,包括基座1,基座1的上侧壁开设有下模具槽2,基座1靠近下模具槽2的侧壁固定连接有多个滑杆3,多个滑杆3远离基座1的一端固定连接有横梁4,横梁4的下侧壁固定连接有液压缸5,液压缸5的输出端固定连接有移动板6,移动板6与多个滑杆3滑动连接,移动板6靠近基座1的侧壁固定连接有与下模具槽2匹配的上模具板7,基座1靠近下模具槽2的部分开设有冷却槽一8,移动板6靠近上模具板7的部分开设有冷却槽二9,冷却槽一8与冷却槽二9通过连通管10连通,冷却槽一8和冷却槽二9内设有冷却液;在对浮动油封进行铸造的时候利用移动板6对上模具板7和下模具槽2进行压模,保证浮动油封的铸造质量,同时,利用冷却槽一8和冷却槽二9内的冷却液对下模具槽2内的浮动油封进行冷却,提高浮动油封的冷却效果,从而提高浮动油封的铸造效率;

20.基座1内设有多个活塞缸11,每个活塞缸11内设有活塞板13,每个活塞板13固定连接有活塞杆14,多个活塞杆14与移动板6连接,多个活塞缸11与冷却槽一8通过冷却通道12连通,每个冷却通道12内设有单向阀一17,每个活塞缸11内密封连接有进水管16,每个进水管16内设有单向阀二15,冷却槽一8和冷却槽二9内均密封连接有出水管19,每个出水管19内设有单向阀三20,移动板6靠近多个活塞杆14的部分开设有内室,多个活塞杆14通过多个伸缩弹簧18与多个内室卡接连接;多个活塞缸11利用移动板6的上下移动从而驱动活塞缸11对冷却槽一8和冷却槽二9内的冷却液进行更换,以确保冷却槽以和冷却槽二9的冷却效果,且整个过程不需要提供额外的水泵来驱动,减少成本投入;利用内室可以调整活塞杆14的行程和移动板6的行程,保证移动板6能够带动上模具板7进行盒模,也能够带动活塞杆14的移动。

21.本实用新型在对浮动油封进行铸造时,将铸造液通入下模具槽2内启动液压缸5,液压缸5驱动移动板6下移,直到上模具板7与下模具槽2盒模,此时冷却槽一8和冷却槽二9

内的冷却液对下模具槽2内的浮动油封进行冷却,冷却完毕后液压缸5驱动移动板6上移,在移动板6上移过程中,移动板6通过活塞杆14带动活塞板13上移,从而将外界的冷却液通过单向阀二15吸入活塞缸11内,在移动板6下移进行盒模的时候,活塞板13下移将活塞缸11内的的冷却液压入冷却曹一和冷却槽二9中,二冷却槽一8和冷却槽二9内已经被加热的冷却液则会通过单向阀三20从出水管19流出,以此循环从而保证冷却液的冷却效果。

22.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种浮动油封铸造装置,包括基座(1),其特征在于,所述基座(1)的上侧壁开设有下模具槽(2),所述基座(1)靠近下模具槽(2)的侧壁固定连接有多个滑杆(3),多个所述滑杆(3)远离基座(1)的一端固定连接有横梁(4),所述横梁(4)的下侧壁固定连接有液压缸(5),所述液压缸(5)的输出端固定连接有移动板(6),所述移动板(6)与多个滑杆(3)滑动连接,所述移动板(6)靠近基座(1)的侧壁固定连接有与下模具槽(2)匹配的上模具板(7),所述基座(1)靠近下模具槽(2)的部分开设有冷却槽一(8),所述移动板(6)靠近上模具板(7)的部分开设有冷却槽二(9),所述冷却槽一(8)与冷却槽二(9)通过连通管(10)连通,所述冷却槽一(8)和所述冷却槽二(9)内设有冷却液。2.根据权利要求1所述的一种浮动油封铸造装置,其特征在于,所述基座(1)内设有多个活塞缸(11),每个所述活塞缸(11)内设有活塞板(13),每个所述活塞板(13)固定连接有活塞杆(14),多个所述活塞杆(14)与移动板(6)连接。3.根据权利要求2所述的一种浮动油封铸造装置,其特征在于,多个所述活塞缸(11)与冷却槽一(8)通过冷却通道(12)连通,每个所述冷却通道(12)内设有单向阀一(17)。4.根据权利要求3所述的一种浮动油封铸造装置,其特征在于,每个所述活塞缸(11)内密封连接有进水管(16),每个所述进水管(16)内设有单向阀二(15),所述冷却槽一(8)和冷却槽二(9)内均密封连接有出水管(19),每个所述出水管(19)内设有单向阀三(20)。5.根据权利要求2所述的一种浮动油封铸造装置,其特征在于,所述移动板(6)靠近多个活塞杆(14)的部分开设有内室,多个活塞杆(14)通过多个伸缩弹簧(18)与多个内室卡接连接。

技术总结

本实用新型公开了一种浮动油封铸造装置,包括基座,所述基座的上侧壁开设有下模具槽,所述基座靠近下模具槽的侧壁固定连接有多个滑杆,多个所述滑杆远离基座的一端固定连接有横梁,所述横梁的下侧壁固定连接有液压缸,所述液压缸的输出端固定连接有移动板,所述移动板与多个滑杆滑动连接,所述移动板靠近基座的侧壁固定连接有与下模具槽匹配的上模具板。本实用新型的优点在于,在对浮动油封进行铸造的时候利用移动板对上模具板和下模具槽进行压模,保证浮动油封的铸造质量,同时,利用冷却槽一和冷却槽二内的冷却液对下模具槽内的浮动油封进行冷却,提高浮动油封的冷却效果,从而提高浮动油封的铸造效率。提高浮动油封的铸造效率。提高浮动油封的铸造效率。

技术研发人员:朴勇吉

受保护的技术使用者:青岛爱斯凯机械有限公司

技术研发日:2021.09.22

技术公布日:2022/4/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1