淬火环状冷却装置的制作方法

1.本实用新型涉及一种淬火冷却装置,属于淬火设备技术领域。

背景技术:

2.钢管在制造过程中,一般都要经过固溶热处理、稳定化热处理等工艺,为了保证管材的力学性能,热处理后的钢管必须采用淬火冷却技术。淬火冷却技术是指金属材料与松件被加热到某一温度后,按预定的方式和速率冷却,以获得预期的组织与性能的技术。淬火装置是淬火冷处理的基础,是实现淬火工艺及工艺优化、淬火介质及其性能评定、冷却过程及其参数控制、冷却过程模拟及性能预报、淬火畸变、开裂及残余应力控制的前提。

3.目前,淬火处理使用最广泛的是普通淬火槽淬火槽是盛装淬火冷却介质,为工件淬火提供足够冷却能力的容器,其结构主要根据产量和淬火工件的尺寸、单件重量以及热处理炉的工作尺寸和操作条件来决定。对干钢管淬火血言虑到生产效率和工艺成本一般都采用大批量制造,且制造的单根钢管都比较长如电力、石化行业用的钢管长度都在10米以上,使用这种普通淬火槽容易导致钢管弯曲变形;处于生产效率的考虑,一般打捆、多组管材一起率火外理难以实现与执外理工艺快速衔接,所以,为了使钢管能够快速地进入淬火工序,就非常需要一种与热处理生产线相配套的在线式钢管淬火装置,进一步提高生产效率,同时可以减少操作工人打捆、吊装等劳作强度。

4.而现有的钢管淬火容易发生淬火不均匀的情况,会对淬火后的钢管造成一定影响。因此,本领域技术人员提供了淬火环状冷却装置,以解决上述背景技术中提出的问题。

技术实现要素:

5.本实用新型要解决的技术问题是,提供一种间距可调,冷却均匀,淬火效果更好的淬火环状冷却装置。

6.本实用新型为解决上述技术问题提出的一种技术方案是:一种淬火环状冷却装置,包括喷淋环、螺母座和丝杆。所述喷淋环有多个同轴心设置且间隔排列,所述螺母座的数量与喷淋环相对应,所述螺母座分别固定连接在相应喷淋环的一侧且排列成一直线,所述丝杆穿过各螺母座且与螺母座内的螺母螺纹配合;所述喷淋环的内侧设有沿喷淋环的周向等间距设置的多个喷嘴,所述喷嘴的喷水角度为30

°

至60

°

,所述喷嘴的中心朝向位于喷淋环的径向切面上,且与喷淋环的径向呈3

°

至8

°

的夹角。

7.所述喷淋环上固定连接有与喷淋环相连通的进水管。

8.所述喷淋环为空心圆环。为了使得冷却更加均匀,避免高压水帘相互抵消的情况,所述喷嘴有6至10个,所述喷嘴与喷淋环的径向呈5

°

的夹角。

9.所述喷嘴的喷水角度为45

°

,各喷淋环上固定连接有多个进水管,进水管上均设有球阀。

10.所述进水管有2至4个,所述喷淋环有4至6个。

11.一种优选的技术方案是:所述螺母座的数量与喷淋环的数量一致。

12.另一种优选的技术方案是:所述螺母座的数量与喷淋环数量的两倍,两个螺母座分别固定连接在相应喷淋环的两侧且排列成两条直线,两根丝杆穿过相应的螺母座且与螺母座内的螺母螺纹配合。

13.本实用新型具有积极的效果:

14.(1)本实用新型的淬火环状冷却装置通过进水管将高压水流引入,通过球阀控制水流量的大小,便于调整淬火工艺。喷嘴采用硬质合金可拆卸式,喷水角度优选45

°

,喷嘴的方向和喷淋环径向优选呈5

°

的夹角,若干个喷嘴喷出水方向形成螺旋状,从而避免因钢管外径较小高压水帘相互抵消的情况,使得淬火时更加均匀,淬火效果更好。加热好的钢管进入喷淋淬火区,由于工件材质为含碳量0.3%以下的低合金钢适合采用水为淬火介质,采用环状冷却装置连续将水流喷射到被加热的钢管表面,从而达到完全淬透管壁所要求的快速均匀散热的效果。强喷淋5~10秒之内达到淬火马氏体组织转变,选用了1套大流量水泵,将环状冷却装置水压保持在1mpa,保证使工件表面产生的蒸汽膜破坏,使钢管迅速达到马氏体转变温度,全部转变为淬火马氏体,不会产生淬火屈氏体。从而保证回火索氏体。

15.(2)本实用新型的淬火环状冷却装置通过螺母座在丝杆上移动可以调节多个喷淋环的间距位置,便于调整喷淋的均匀性。

附图说明

16.下面结合附图对本实用新型的淬火环状冷却装置作进一步说明。

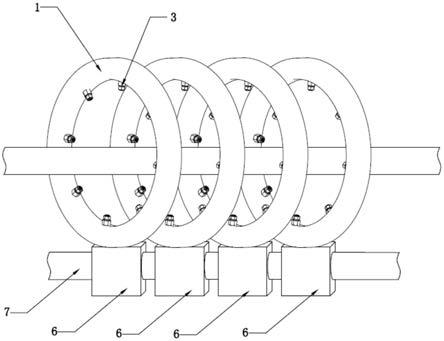

17.图1为实施例的淬火环状冷却装置喷淋钢管的结构示意图;

18.图2为实施例的淬火环状冷却装置的喷淋环结构示意图。

19.上述附图标记如下:

20.喷淋环1,进水管2,喷嘴3,球阀5,螺母座6,丝杆7。

具体实施方式

21.实施例1

22.见图1和图2,本实施例的淬火环状冷却装置,包括喷淋环1、螺母座6和丝杆7。喷淋环1有4个,4个喷淋环1同轴心设置且间隔排列,螺母座6有4个与喷淋环1一一对应,螺母座6分别固定连接在相应喷淋环1的一侧且排列成一直线,丝杆7穿过各螺母座6且与螺母座6内的螺母螺纹配合。

23.为了使得钢管冷却均匀,喷淋环1的内侧设有沿喷淋环1的周向等间距设置的8个喷嘴3,喷嘴3的喷水角度为45

°

,喷嘴3的中心朝向位于喷淋环1的径向切面上,为了避免8个喷嘴3高压喷水形成的水帘相互抵消,喷嘴3与喷淋环1的径向呈5

°

的夹角。

24.喷淋环1上固定连接有与喷淋环1相连通的进水管2,喷淋环1为空心圆环。

25.各喷淋环1上固定连接有4个进水管2,为了控制喷水流量大小,从而便于调节淬火工艺,进水管2上均设有球阀5。

26.本实施例的淬火环状冷却装置,在使用时,通过进水管2将高压水流引入喷淋环1,通过球阀5控制水流量的大小,从而便于调节淬火工艺,将加热后的钢管依次通过4个喷淋环1,通过喷嘴3的方向和喷淋环1的夹角为5度从而避免高压水帘相互抵消的情况,8个喷嘴3喷出水方向形成螺旋状,进一步降低高压水帘相互抵消问题,通过螺母座6在丝杆7上滑

动,可以调节喷淋环1的相对位置,从而达到更好的淬火效果。

27.实施例2

28.本实施例的淬火环状冷却装置其余部分与实施例1相同,不同之处在于:螺母座6有8个,两个螺母座6分别固定连接在相应喷淋环1的两侧且排列成两条直线,两根丝杆7穿过相应的螺母座6且与螺母座6内的螺母螺纹配合。

29.显然,上述实施方式仅仅是为清楚地说明本实用新型实施方式所作的举例,而并非是对本实用新型实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而这些属于本实用新型的精神所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

技术特征:

1.一种淬火环状冷却装置,其特征在于,包括喷淋环(1)、螺母座(6)和丝杆(7);所述喷淋环(1)有多个同轴心设置且间隔排列,所述螺母座(6)的数量与喷淋环(1)相对应,所述螺母座(6)分别固定连接在相应喷淋环(1)的一侧且排列成一直线,所述丝杆(7)穿过各螺母座(6)且与螺母座(6)内的螺母螺纹配合;所述喷淋环(1)的内侧设有沿喷淋环(1)的周向等间距设置的多个喷嘴(3),所述喷嘴(3)的喷水角度为30

°

至60

°

,所述喷嘴(3)的中心朝向位于喷淋环(1)的径向切面上,且与喷淋环(1)的径向呈3

°

至8

°

的夹角;所述喷淋环(1)上固定连接有与喷淋环(1)相连通的进水管(2)。2.根据权利要求1所述的淬火环状冷却装置,其特征在于,所述喷淋环(1)为空心圆环。3.根据权利要求1所述的淬火环状冷却装置,其特征在于,所述喷嘴(3)有6至10个。4.根据权利要求1所述的淬火环状冷却装置,其特征在于,所述喷嘴(3)与喷淋环(1)的径向呈5

°

的夹角。5.根据权利要求1所述的淬火环状冷却装置,其特征在于,所述喷嘴(3)的喷水角度为45

°

。6.根据权利要求1所述的淬火环状冷却装置,其特征在于,各喷淋环(1)上固定连接有多个进水管(2),进水管(2)上均设有球阀(5)。7.根据权利要求6所述的淬火环状冷却装置,其特征在于,所述进水管(2)有2至4个,所述进水管(2)固定连接在喷淋环(1)的外侧且沿喷淋环(1)的周向等间距设置。8.根据权利要求1至7中任一项所述的淬火环状冷却装置,其特征在于,所述喷淋环(1)有4至6个。9.根据权利要求1至7中任一项所述的淬火环状冷却装置,其特征在于,所述螺母座(6)的数量与喷淋环(1)的数量一致。10.根据权利要求1至7中任一项所述的淬火环状冷却装置,其特征在于,所述螺母座(6)的数量与喷淋环(1)数量的两倍,两个螺母座(6)分别固定连接在相应喷淋环(1)的两侧且排列成两条直线,两根丝杆(7)穿过相应的螺母座(6)且与螺母座(6)内的螺母螺纹配合。

技术总结

本实用新型公开了一种淬火环状冷却装置,包括喷淋环、螺母座和丝杆。喷淋环有多个同轴心设置且间隔排列,螺母座的数量与喷淋环相对应,螺母座分别固定连接在相应喷淋环的一侧且排列成一直线,丝杆穿过各螺母座且与螺母座内的螺母螺纹配合;喷淋环的内侧设有沿喷淋环的周向等间距设置的多个喷嘴,喷嘴的喷水角度为30

技术研发人员:张德生 王学宽

受保护的技术使用者:常州常宝精特钢管有限公司

技术研发日:2021.12.24

技术公布日:2022/5/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1