一种金属硅出炉硅包塞式底吹结构的制作方法

1.本实用新型涉及金属硅硅包底吹,具体涉及一种金属硅出炉硅包塞式底吹结构。

背景技术:

2.目前,金属硅生产企业实用的底吹有两种,一种是底部直径100-150mm、高度60-80mm的圆柱体,上面焊接5-10根直径3-6mm口径的通气管道,这种结构的底吹在安装时柱体底部焊接在硅包底部中心,整体浇筑在硅包底部的浇注料里面,当底吹通气管长度由50cm消耗至30cm时,需要更换底吹。清理包底的硅渣,将底吹周围约40cm的浇注料和底部的两层耐火砖人工清理完毕,拆除旧底吹。重新焊接一个新底吹。重新砌筑底吹底部的两层耐火砖,耐火转上部打浇注料,恢复包底原始厚度50cm,更换底吹体力劳动多,需要维修工配合切割和焊接,更换一个底吹至少需要2个工作日。上述更换时需要将包底耐火浇注料挖开,拆除底吹进行更换,实用寿命短、更换难度大,实用过程风险高,容易漏硅;另外一种是如:专利授权公告号cn 204224267u保护的这种底吹,一块内含狭缝的耐火砖安装在耐热钢套上,形成组合式底吹,这种底吹的体积较大,体积大小固定,和硅包尺寸的大小无法匹配,和硅液接触的通气面积直径达20-30cm,导致硅液翻腾面积大,直接冲刷包壁,造成硅包内衬的寿命短。

技术实现要素:

3.为了解决现有技术中存在的上述问题,本实用新型提供了一种金属硅出炉硅包塞式底吹结构。

4.本实用新型采用的技术方案为:一种金属硅出炉硅包塞式底吹结构,包括浇注料塞体,浇注料塞体的下部设有混气腔体,混气腔体的底端与进气管道相接通,混气腔体的顶部与通气管道相接通,通气管道贯穿浇注料塞体从浇注料塞体顶端伸出。

5.进一步的,混气腔体下底中心开设有15-20mm的圆孔,进气管道伸入该孔与其相固接;混气腔体顶面以所述圆孔相对应的位置为圆心,等半径长,每相隔60

°‑

72

°

开设有一小孔,每一小孔与一所述通气管相固接。

6.进一步的,浇注料塞体为下底直径为130-200mm、上底直径为50-120mm、高度为250-450mm的圆锥体。

7.进一步的,混气腔体的直径为50-100mm,高度为40-80mm的柱形腔体。

8.进一步的,进气管道内径10-15mm,通气管道内径3-5mm。

9.与现有技术相比,本实用新型的有益效果是:

10.1.本实用新型提供的新型塞式底吹通过在上细下粗的浇注料塞体下部设置混气腔体,塞式底吹体积整体小,且底吹体积大小根据硅包的直径、大小可随时进行调整,混气腔体底端与进气管道相接通,混气腔体顶部与通气管道相接通,通气面积小,通气效率高,保证了硅液翻腾区域不直接冲刷包壁,包壁的寿命可以大幅度提升。

11.2.本实用新型底吹解构简单、制造成本是成品底吹的1/5,结构简单,加工方便,易

于更换,通气效率高,对延长硅包寿命、提升金属硅产品质量有非常大的作用,易于推广应用。

12.3.本实用新型底吹的通气面积不超过硅包液面的2/3,避免硅液翻腾对包壁的冲刷,避免硅渣和包壁接触对包壁的化学侵蚀,硅包内衬的寿命延长5倍以上,更换频次低,安全性性好,不容易发生硅包底吹部位穿包事故。

附图说明

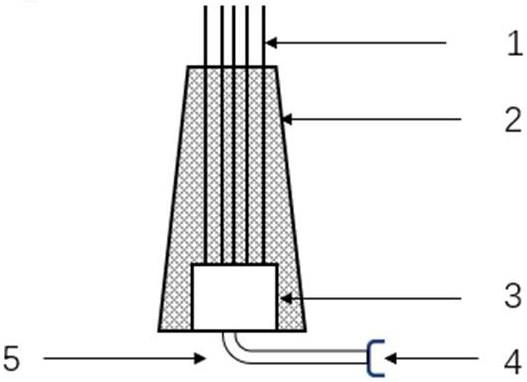

13.图1.为本实用新型的结构示意图;

14.图中:1.通气管道 ;2.浇注料塞体 ;3.混气腔体 ;4.进入管道 ;5.螺栓。

具体实施方式

15.下面结合附图,对本实用新型做进一步的解释和说明;

16.一种金属硅出炉硅包塞式底吹结构,包括上细下粗的浇注料塞体,浇注料塞体的下部设有混气腔体,混气腔体的底端与进气管道相接通,混气腔体的顶部与通气管道相接通,通气管道贯穿浇注料塞体从浇注料塞体顶端伸出;具体为:浇注料塞体为下底直径为130-200mm、上底直径为50-120mm、高度为250-450mm的圆锥体。混气腔体的直径为50-100mm,高度为40-80mm的柱形腔体。混气腔体下底中心开设有15-20mm的圆孔,进气管道伸入该孔与其相固接;混气腔体顶面以所述圆孔相对应的位置为圆心,等半径长,每相隔60

°‑

72

°

开设有一小孔,每一小孔与一所述通气管相固接。进气管道内径10-15mm,通气管道内径3-5mm。

17.本实用新型的工作原理为:模具底部放入提前开孔的防漏板,将焊接好的通气装置置入提前准备的浇筑模具中,进气孔在上,通气通道在下,浇注料为低水泥浇注料,按照3-5%的加水比例混合,浇筑在模具内,自然凝固8-24小时后,脱模,将浇筑好的塞式底吹取出,放入烤箱内,按照升温曲线进行干燥、焙烧。使用时,烧好的底吹使用快速安装法兰可安装在硅包上进行使用,通气面积小,通气效率高,能够控制硅包内翻腾面积,从而避免硅液对包壁的冲刷和侵蚀;当塞式底吹露出的通气管消耗完毕后,下部的塞体消耗1/3,需要更换底吹时,仅需将硅包底部的硅渣清理干净,打开底吹的安装法兰,取出底吹,安装新的底吹,紧固底吹法兰,重新打包底浇注料,恢复包底厚度50cm,即可,更换时1人1-2小时可以完成,拆装更换方便,省时省力。

技术特征:

1.一种金属硅出炉硅包塞式底吹结构,其特征在于:包括上细下粗的浇注料塞体,浇注料塞体的下部设有混气腔体,混气腔体的底端与进气管道相接通,混气腔体的顶部与通气管道相接通,通气管道贯穿浇注料塞体从浇注料塞体顶端伸出。2.根据权利要求1所述的一种金属硅出炉硅包塞式底吹结构,其特征在于:混气腔体下底中心开设有15-20mm的圆孔,进气管道伸入该孔与其相固接;混气腔体顶面以所述圆孔相对应的位置为圆心,等半径长,每相隔60

°‑

72

°

开设有一小孔,每一小孔与一所述通气管道相固接。3.根据权利要求1或2所述的一种金属硅出炉硅包塞式底吹结构,其特征在于:浇注料塞体为下底直径为130-200mm、上底直径为50-120mm、高度为250-450mm的圆锥体。4.根据权利要求3所述的一种金属硅出炉硅包塞式底吹结构,其特征在于:混气腔体的直径为50-100mm,高度为40-80mm的柱形腔体。5.根据权利要求1、2或4所述的一种金属硅出炉硅包塞式底吹结构,其特征在于:进气管道内径10-15mm,通气管道内径3-5mm。

技术总结

本实用新型提供了一种金属硅出炉硅包塞式底吹结构,包括浇注料塞体,浇注料塞体的下部设有混气腔体,混气腔体的底端与进气管道相接通,混气腔体的顶部与通气管道相接通,通气管道贯穿浇注料塞体从浇注料塞体顶端伸出。本实用新型提供的新型塞式底吹通过在上细下粗的浇注料塞体下部设置混气腔体,塞式底吹体积整体小,且底吹体积大小根据硅包的直径、大小可随时进行调整,混气腔体底端与进气管道相接通,混气腔体顶部与通气管道相接通,通气面积小,通气效率高,保证了硅液翻腾区域不直接冲刷包壁,包壁的寿命可以大幅度提升。包壁的寿命可以大幅度提升。包壁的寿命可以大幅度提升。

技术研发人员:钟兴仁 张正宏 路彦发 朱俊 麻亚东 王志龙 权健 张军 彭顺利

受保护的技术使用者:埃肯硅材料(兰州)有限公司

技术研发日:2021.12.30

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1