一种电机转子慢推增压式铸压工艺的制作方法

1.本发明属于电机零件加工领域,涉及一种铸压工艺,特别涉及一种电机转子慢推增压式铸压工艺。

背景技术:

2.电机由转子和定子两部分组成,它是用来实现电能与机械能和机械能与电能的转换装置,电机转子是电机中旋转的部件,电机转子具体又可分为电动机转子和发电机转子。电机转子主要由铁芯、转子绕组和转轴等部件构成。

3.目前,大多数电机转子铁芯冲片经叠压后都采用压力铸铝的工艺方式。现有压力铸铝的浇铸时间短、工艺简单,且由于熔化铝浇铸时温度高,排气和保压时间过短,造成电机的铸铝质量问题,会产生铝条疏松,紧密度低,容易产生空铝、产生气泡、裂纹和断条现象,轻者使电机的杂散损耗高,效率低影响电机的主要性能指标。

技术实现要素:

4.本发明的目的是针对现有技术中存在的上述问题,提供了一种电机转子慢推增压式铸压工艺,来解决以上问题。

5.本发明的目的可通过下列技术方案来实现:一种电机转子慢推增压式铸压工艺,包括铸压机,其特征在于,该工艺步骤:a、铁芯穿轴,并将铁芯放入至模具中的加热工位加热至300℃至600℃之间,且小型铁芯直径200mm以下采用中频加热,大型铁芯采用烘箱加热;b、铁芯加热同时,将熔化后的铝水浇筑于位于铸压机中压铸工位内的铝缸内;c、铁芯加热完成后,将加热后铁芯移动至铸压机中的压铸工位内,并通过推动机构来实现额定数值流量控制,达到缓慢匀速上升压铸的目的;d、由于铸压过程中,温度降低,铝水粘度的提高,流动性降低,产生较大阻力,而阻力随着铁芯成品缓慢匀速上升阻力越来越大,当铸压过程中,随着铁芯成品缓慢匀速上升进行压铸,铝水充满了铝缸的模具形腔,阻力与上升推动压力数值相等,推动机构实现增压,来完成最后的铸压过程,增加铝的密度;e、铁芯铸压完成后,将铁芯成品实现由上至下,由里到外的冷却方式进行模具冷却,使铁芯成品具有无间隙、无气孔的优点,并提高了生产效率;f、将冷却后的铁芯成品进行产品脱模。

6.在上述的一种电机转子慢推增压式铸压工艺中,所述的步骤c中铸压过程中缓慢匀速上升速度根据铁芯直径大小和铝水量来调整相对应的推动压力额定数值,小型铁芯采用50-20毫米/秒的匀速上升速度,大型铁芯采用5-40毫米/秒的匀速上升速度。

7.在上述的一种电机转子慢推增压式铸压工艺中,所述的步骤d中铸压过程中推动机构增压压力值为0-46pa压力数值之间。

8.在上述的一种电机转子慢推增压式铸压工艺中,所述步骤d中的推动机构可为液

压泵,可为油泵,并通过推动机构流量来控制其均速上升速度。

9.在上述的一种电机转子慢推增压式铸压工艺中,所述步骤b中的铝缸外周壁设置有加热线圈和导热线圈,使其铝缸具有保温效果,且可根据铁芯大小与高度进行调整,将其温度保持于150-350摄氏度。

10.与现有技术相比,本电机转子慢推增压式铸压工艺具有以下优点:1、本电机转子慢推增压式铸压工艺在铸压过程中,通过推动机构流量控制其均速上升速度,使铝水不会产生喷射,铝水不会产生气泡,使成品电机转子压铸无气孔产生;2、本电机转子慢推增压式铸压工艺中在压铸工位内具有铝缸,该铝缸具有保温作用,使其温度保持150-350摄氏度之间,且该温度保持可根据铁芯大小与高低进行调整;3、本电机转子慢推增压式铸压工艺对压铸成型后的电机转子采用由于上往下,由里到外的冷却方式,使成品铁芯无间隙无气孔,并提高了生产效率。

附图说明

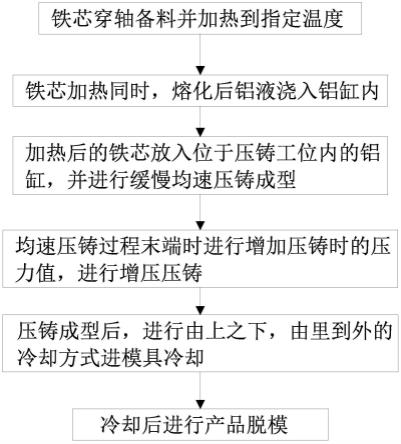

11.图1是本电机转子慢推增压式铸压工艺的流程示意图。

具体实施方式

12.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

13.如图1所示,本电机转子慢推增压式铸压工艺,包括铸压机,其特征在于,该工艺步骤:a、铁芯穿轴,并将铁芯放入至模具中的加热工位加热至300℃至600℃之间,且小型铁芯直径200mm以下采用中频加热,大型铁芯采用烘箱加热;b、铁芯加热同时,将熔化后的铝水浇筑于位于铸压机中压铸工位内的铝缸内,铝缸外周壁上具有加热线圈和导热线圈,使其铝缸具有保温效果,且可根据铁芯大小与高度进行调整,将其温度保持于150-350摄氏度;c、铁芯加热完成后,将加热后铁芯移动至铸压机中的压铸工位内,并通过推动机构来实现额定数值流量控制,达到缓慢匀速上升压铸的目的;d、由于铸压过程中,温度降低,铝水粘度的提高,流动性降低,产生较大阻力,而阻力随着铁芯成品缓慢匀速上升阻力越来越大,当铸压过程中,随着铁芯成品缓慢匀速上升进行压铸,铝水充满了铝缸的模具形腔,阻力与上升推动压力数值相等,推动机构实现增压,来完成最后的铸压过程,其增压步骤可有效的提高了铝水的密度;e、铁芯铸压完成后,将铁芯成品实现由上至下,由里到外的冷却方式进行模具冷却,使铁芯成品具有无间隙、无气孔的优点,并提高了生产效率;f、将冷却后的铁芯成品进行产品脱模。

14.进一步细说,步骤c中铸压过程中缓慢匀速上升速度根据铁芯直径大小和铝水量来调整相对应的推动压力额定数值,小型铁芯采用50-20毫米/秒的匀速上升速度,大型铁芯采用5-40毫米/秒的匀速上升速度。

15.进一步细说,步骤d中铸压过程中推动机构增压压力值为0-46pa压力数值之间。

16.进一步细说,步骤d中的推动机构可为液压泵,可为油泵,并通过推动机构流量来

控制其均速上升速度。

17.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种电机转子慢推增压式铸压工艺,包括铸压机,其特征在于,该工艺步骤:a、铁芯穿轴,并将铁芯放入至模具中的加热工位加热至300℃至600℃之间,且小型铁芯直径200mm以下采用中频加热,大型铁芯采用烘箱加热;b、铁芯加热同时,将熔化后的铝水浇筑于位于铸压机中压铸工位内的铝缸内;c、铁芯加热完成后,将加热后铁芯移动至铸压机中的压铸工位内,并通过推动机构来实现额定数值流量控制,达到缓慢匀速上升压铸的目的;d、由于铸压过程中,温度降低,铝水粘度的提高,流动性降低,产生较大阻力,而阻力随着铁芯成品缓慢匀速上升阻力越来越大,当铸压过程中,随着铁芯成品缓慢匀速上升进行压铸,铝水充满了铝缸的模具形腔,阻力与上升推动压力数值相等,推动机构实现增压,来完成最后的铸压过程,增加铝的密度;e、铁芯铸压完成后,将铁芯成品实现由上至下,由里到外的冷却方式进行模具冷却,使铁芯成品具有无间隙、无气孔的优点,并提高了生产效率;f、将冷却后的铁芯成品进行产品脱模。2.根据权利要求1所述的一种电机转子慢推增压式铸压工艺,其特征在于,所述的步骤c中铸压过程中缓慢匀速上升速度根据铁芯直径大小和铝水量来调整相对应的推动压力额定数值,小型铁芯采用50-20毫米/秒的匀速上升速度,大型铁芯采用5-40毫米/秒的匀速上升速度。3.根据权利要求1所述的一种电机转子慢推增压式铸压工艺,其特征在于,所述的步骤d中铸压过程中推动机构增压压力值为0-46pa压力数值之间。4.根据权利要求1所述的一种电机转子慢推增压式铸压工艺,其特征在于,所述步骤d中的推动机构可为液压泵,可为油泵,并通过推动机构流量来控制其均速上升速度。5.根据权利要求1所述的一种电机转子慢推增压式铸压工艺,其特征在于,所述步骤b中的铝缸外周壁设置有加热线圈和导热线圈,使其铝缸具有保温效果,且可根据铁芯大小与高度进行调整,将其温度保持于150-350摄氏度。

技术总结

本发明提供了一种电机转子慢推增压式铸压工艺,属于电机零件加工领域。它解决了现有电机转子压力铸铝的浇铸时间短、工艺简单且成品效果不佳的问题。本电机转子慢推增压式铸压工艺包括以下步骤:a、铁芯备料并加热b、将熔化后的铝水倒入压铸工位内的铝缸c、加热后的铁芯放入铝缸进行缓慢均速压铸d、压铸过程末端进行增压压铸成型e、铁芯铸压后进行由上至下,由里到外的冷却方式进冷却f、冷却后进行产品脱模。本发明可使成品铁芯具有无间隙无气孔的优点。优点。优点。

技术研发人员:吴国富 吴陈晨

受保护的技术使用者:台州市重点机械厂

技术研发日:2022.04.27

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1