一种改善压渣效果的方法与流程

1.本发明属于转炉冶炼技术领域,具体涉及一种改善压渣效果的方法。

背景技术:

2.转炉放钢过程中,为了确保放钢过程不卷渣,需要在放钢过程中根据钢流情况往下摇炉。如果炉渣发泡,会从炉口下渣,下渣较多时渣盆溢渣容易烧坏钢包车电缆或电机。为了避免或减少炉口下渣,需要从炉后使用压渣剂进行压渣操作。

3.所使用的压渣剂为炉渣加水,搅拌后用于压渣作业,炉渣吸水性差,压渣效果不好,而且压渣过程中容易放炮,存在烫伤作业人员的风险。为了减少炉口溢渣,需要在放钢过程中持续性压渣,压渣料消耗量较大,人员劳动强度大。

技术实现要素:

4.本发明的目的在于提供一种改善压渣效果的方法,减少炉口下渣量,降低压渣料消耗量,延长更换钢包车渣盆的时间。

5.本发明解决其技术问题所采用的技术方案是:一种改善压渣效果的方法,在用于压渣的炉渣内,加入脱硫灰,炉渣与脱硫灰按照3:1的重量比混匀成混合物,然后每10kg混合物加水1l搅拌均匀后用于压渣作业。

6.优选的,所述脱硫灰的主要成分重量范围如下:sio22.25%-3.41%;cao 39.85%-42.62%;mgo 0.32%-0.56%;fe2o30.78%-3.12%;al2o31.37%-2.56%;so322.38%-27.42%。

7.本发明具有以下有益效果:本发明通过在炉渣内加入一定比例的脱硫灰,加水混匀成压渣料用于压渣作业,压渣料吸水性改善,避免作业过程中放炮烫伤作业人员;改善了压渣效果,减少了炉口下渣量,避免下渣多渣盆溢渣烫坏钢包车电缆或设备;压渣料消耗量由每炉60kg左右降低至20kg左右,降低了作业人员劳动强度;延长了更换钢包车渣盆的时间,渣盆更换时间由之前每班更换一次,延长至每两个班更换一次。

具体实施方式

8.以下是本发明的具体实施例,对本发明的技术方案做进一步描述,但是本发明的保护范围并不限于这些实施例。凡是不背离本发明构思的改变或等同替代均包括在本发明的保护范围之内。

9.实施例1

10.一种改善压渣效果的方法,在用于压渣的炉渣内,加入脱硫灰,炉渣与脱硫灰按照3:1的重量比混匀成混合物,然后每10kg混合物加水1l搅拌均匀后用于压渣作业。

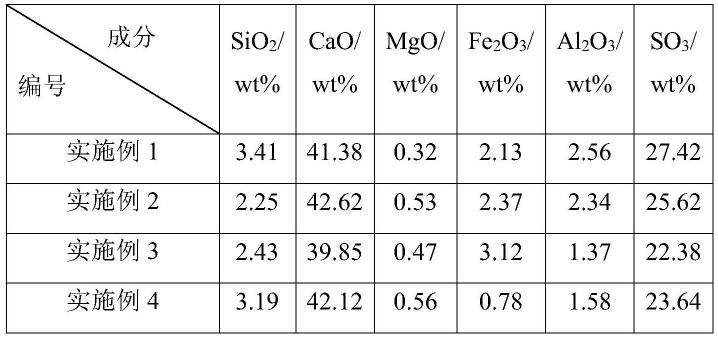

11.实施例1-4中脱硫灰主要成分重量百分比见表1。

12.表1实施例1-4中脱硫灰主要成分表

[0013][0014]

压渣料消耗量由每炉60kg左右降低至20kg左右,降低了作业人员劳动强度。延长了更换钢包车渣盆的时间,渣盆更换时间由之前每班更换一次,延长至每两个班更换一次。

[0015]

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

[0016]

本发明未详细描述的技术、形状、构造部分均为公知技术。

技术特征:

1.一种改善压渣效果的方法,其特征在于,向用于压渣的炉渣内加入脱硫灰,炉渣与脱硫灰按照3:1的重量比混匀成混合物,然后每10kg混合物加水1l搅拌均匀后用于压渣作业。2.如权利要求1所述的改善压渣效果的方法,其特征在于,所述脱硫灰的主要成分重量范围如下:sio22.25%-3.41%;cao 39.85%-42.62%;mgo 0.32%-0.56%;fe2o30.78%-3.12%;al2o31.37-%-2.56%;so322.38%-27.42%。

技术总结

本发明属于转炉冶炼技术领域,具体涉及一种改善压渣效果的方法,向用于压渣的炉渣内加入脱硫灰,炉渣与脱硫灰按照3:1的重量比混匀成混合物,然后每10kg混合物加水1L搅拌均匀后用于压渣作业。渣料吸水性改善,避免作业过程中放炮烫伤作业人员;改善了压渣效果,减少了炉口下渣量,避免下渣多渣盆溢渣烫坏钢包车电缆或设备;压渣料消耗量由每炉60kg左右降低至20kg左右,降低了作业人员劳动强度;延长了更换钢包车渣盆的时间,渣盆更换时间由之前每班更换一次,延长至每两个班更换一次。延长至每两个班更换一次。

技术研发人员:张兴才 孙倩 尹兴彬 吴峰 武胜可

受保护的技术使用者:山东钢铁集团永锋临港有限公司

技术研发日:2022.05.13

技术公布日:2022/7/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1