一种降低不锈钢渣中氧化铬的方法与流程

1.本发明涉及炼钢领域,尤其涉及一种降低不锈钢渣中氧化铬的方法。

背景技术:

2.传统的不锈钢冶炼工艺要求预熔液si含量<0.5%,随着不锈钢冶炼工艺的变化和廉价高碳高硅物料的使用,不锈钢初炼炉生产的预熔液碳硅含量逐步提高,且不锈钢冶炼过程中加入的高碳高硅物料量大幅增加。

3.不锈钢冶炼使用的预熔液si含量>0.6%时,吹炼过程中炉内过量的硅氧化需要更多的石灰平衡炉渣碱度,造成不锈钢冶炼过程炉内渣量大,脱硅渣泡沫化严重,吹炼过程脱碳效率降低,生产过程操作困难。同时,吹氧脱硅过程预熔液中的铬会部分氧化进入炉渣,一般脱硅结束后的炉渣中cr2o3含量达10.0%以上。

4.为减小脱硅渣对冶炼过程的影响,在脱硅结束后会进行倒渣操作:若直接倒掉脱硅渣,会造成贵重合金铬的损失,影响不锈钢冶炼成本。但使用常规的底枪搅拌还原,受搅拌强度不足影响,搅拌过程钢渣间反应效果差,搅拌后渣中cr2o3含量仍然较高(1.5-4.0%),铬损失严重。本发明提供一种降低不锈钢冶炼脱硅渣中氧化铬的方法。

技术实现要素:

5.本发明的目的就是针对上述问题,提供一种降低不锈钢渣中氧化铬的方法。

6.本发明的目的是这样实现的:一种降低不锈钢渣中氧化铬的方法,包括以下步骤:步骤一:aod炉冶炼不锈钢;步骤二:兑入预熔液,不锈钢冶炼使预熔液si含量介于0.6-4.0%时,在倒出脱硅渣前,使用顶枪和底枪复合搅拌还原降低渣中氧化铬含量;步骤三:开始吹炼后进行正常的脱硅操作;步骤四:脱硅结束进行搅拌还原渣中氧化铬。

7.顶枪和底枪复合搅拌参数:顶枪枪位2.0-3.0m,顶枪惰性气体供气强度1.0-1.5nm3/(min*t),底枪惰性气体供气强度1.0-1.5nm3/(min*t)。

8.顶枪和底枪搅拌时间:顶枪和底枪同时搅拌1.5-2.5min,之后提出顶枪,仅使用底枪继续搅拌0.5-1.0min。

9.脱硅渣是指:冶炼不锈钢使用si含量介于0.6-4.0%的预熔液时,开始吹炼阶段,预熔液中的si优先氧化,c和cr部分氧化,当熔池中的si含量吹炼到0.15-0.35%时,停止供氧,此时氧化反应生成的炉渣称为脱硅渣。

10.脱硅渣的还原是指:脱硅渣搅拌过程中,熔池中剩余的si还原脱硅渣中的氧化铬,反应生成金属铬和二氧化硅。

11.本发明的有益效果是:本发明采用顶枪和底(侧)枪复合搅拌的方法降低冶炼不锈钢脱硅渣中的氧化铬含量,搅拌过程搅拌强度较常规底枪搅拌工艺增加80%,钢渣间反应效果良好,搅拌还原后的炉渣中cr2o3含量可以降低到<0.8%,充分回收了渣中贵重合金铬。不锈钢冶炼使用si含量>0.6%的预熔液时,吹炼进行到脱硅期结束和倒出脱硅渣前,采用顶枪和底(侧)枪复合搅拌的方法降低脱硅渣中氧化铬含量。使用此方法搅拌过程搅拌强度

增加,钢渣间反应效果良好,充分回收了渣中贵重合金铬。

具体实施方式

12.1)本发明涉及不锈钢冶炼使用预熔液si含量>0.6%时,在倒出脱硅渣前,使用顶枪和底(侧)枪复合搅拌还原降低渣中氧化铬含量。

13.2)步骤1所述的搅拌还原工艺顶枪和底(侧)枪复合搅拌参数:顶枪枪位2.0-3.0m,顶枪惰性气体供气强度1.0-1.5nm3/(min*t),底枪惰性气体供气强度1.0-1.5nm3/(min*t)。

14.3)步骤1所述的搅拌还原工艺顶枪和底枪搅拌时间:顶枪和底枪同时搅拌1.5-2.5min,之后提出顶枪,仅使用底枪继续搅拌0.5-1.0min。

15.4)本方案所述的脱硅渣是指:冶炼不锈钢使用si含量>0.6%的预熔液时,开始吹炼阶段,预熔液中的si优先氧化,c和cr部分氧化,当熔池中的si含量吹炼到≈0.2%时,停止供氧,此时氧化反应生成的炉渣成为脱硅渣。

16.5)本方案所述的脱硅渣的还原是指:脱硅渣搅拌过程中,熔池中剩余的si还原脱硅渣中的氧化铬,反应生成金属铬和二氧化硅。

17.6)本发明所述的降低不锈钢渣中氧化铬的方法,适用于aod、k-obms、gor等不锈钢冶炼炉,但本发明的保护范围并不仅限于以上不锈钢冶炼炉。

18.以下的实例用于阐述本发明,但本发明的保护范围并不仅限于以下实施例。以下实例采用180吨aod炉。

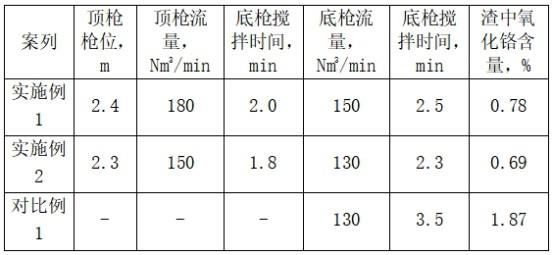

19.实施例1(1)aod炉冶炼304不锈钢,兑入预熔液量110t,预熔液si含量3.1%,开始吹炼后进行正常的脱硅操作,脱硅结束进行搅拌还原渣中氧化铬。

20.(2)搅拌参数为:顶枪枪位2.4m,顶枪氮气流量180nm3/min,底枪氮气流量150nm3/min,顶枪和底枪复合搅拌2.0min,之后提出顶枪,仅使用底枪继续搅拌0.5min。

21.(3)搅拌结束倒出脱硅渣,倒渣过程测温、取渣样分析成分。倒渣温度1513℃,渣样中主要成分的重量百分比含量为:cao:53.4%,sio2:42.7%,cr2o3:0.78%,其余为铁和不可避免的元素。

22.实施例2(1)aod炉冶炼316不锈钢,兑入预熔液量175t,预熔液si含量1.2%,开始吹炼后进行正常的脱硅操作,脱硅结束进行搅拌还原渣中氧化铬。

23.(2)搅拌参数为:顶枪枪位2.3m,顶枪氮气流量150nm3/min,底枪氮气流量130nm3/min,顶枪和底枪复合搅拌1.8min,之后提出顶枪,仅使用底枪继续搅拌0.5min。

24.(3)搅拌结束倒出脱硅渣,倒渣过程测温、取渣样分析成分。倒渣温度1598℃,渣样中主要成分的重量百分比含量为:cao:55.8%,sio2:39.6%,cr2o3:0.69%,其余为铁和不可避免的元素。

25.对比例(1)aod炉冶炼304不锈钢,兑入预熔液量170t,预熔液si含量1.0%,开始吹炼后进行正常的脱硅操作,脱硅结束进行搅拌还原渣中氧化铬。

26.(2)搅拌参数为:仅底枪氮气流量130nm3/min,搅拌3.5min。

27.(3)搅拌结束倒出脱硅渣,倒渣过程测温、取渣样分析成分。倒渣温度1589℃,渣样

中主要成分的重量百分比含量为:cao:54.6%,sio2:37.9%,cr2o3:1.87%,其余为铁和不可避免的元素。

28.实施例和对比例采用不同的过程搅拌参数,其搅拌后渣中氧化铬含量相差显著,进一步说明本发明所述的降低不锈钢渣中氧化铬的方法,搅拌还原效果较好。

29.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

技术特征:

1.一种降低不锈钢渣中氧化铬的方法,其特征在于:包括以下步骤:步骤一:aod炉冶炼不锈钢;步骤二:兑入预熔液,不锈钢冶炼使用预熔液si含量介于0.6-4.0%时,在倒出脱硅渣前,使用顶枪和底枪复合搅拌还原降低渣中氧化铬含量;步骤三:开始吹炼后进行正常的脱硅操作;步骤四:脱硅结束进行搅拌还原渣中氧化铬。2.根据权利要求1所述的一种降低不锈钢渣中氧化铬的方法,其特征在于:顶枪和底枪复合搅拌参数:顶枪枪位2.0-3.0m,顶枪惰性气体供气强度1.0-1.5nm3/(min*t),底枪惰性气体供气强度1.0-1.5nm3/(min*t)。3.根据权利要求1所述的一种降低不锈钢渣中氧化铬的方法,其特征在于:顶枪和底枪搅拌时间:顶枪和底枪同时搅拌1.5-2.5min,之后提出顶枪,仅使用底枪继续搅拌0.5-1.0min。4.根据权利要求1所述的一种降低不锈钢渣中氧化铬的方法,其特征在于:脱硅渣是指:冶炼不锈钢使用si含量介于0.6-4.0%的预熔液时,开始吹炼阶段,预熔液中的si优先氧化,c和cr部分氧化,当熔池中的si含量吹炼到0.15-0.35%时,停止供氧,此时氧化反应生成的炉渣称为脱硅渣。5.根据权利要求1所述的一种降低不锈钢渣中氧化铬的方法,其特征在于:脱硅渣的还原是指:脱硅渣搅拌过程中,熔池中剩余的si还原脱硅渣中的氧化铬,反应生成金属铬和二氧化硅。

技术总结

本发明涉及炼钢领域。一种降低不锈钢渣中氧化铬的方法,包括以下步骤:步骤一:AOD炉冶炼不锈钢;步骤二:兑入预熔液,不锈钢冶炼使预熔液Si含量介于0.6-4.0%时,在倒出脱硅渣前,使用顶枪和底枪复合搅拌还原降低渣中氧化铬含量;步骤三:开始吹炼后进行正常的脱硅操作;步骤四:脱硅结束进行搅拌还原渣中氧化铬。使用此方法搅拌过程搅拌强度增加,钢渣间反应效果良好,充分回收了渣中贵重合金铬。充分回收了渣中贵重合金铬。

技术研发人员:朱毅 侯海滨 邢继彬 范军 马骏鹏 赵鑫淼

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:2022.06.14

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1