一种海绵钛生产中蒸馏镁的提纯方法与流程

1.本发明涉及海绵钛生产技术领域,具体为一种海绵钛生产过程中蒸馏镁循环使用的提纯方法。

背景技术:

2.克劳尔法生产海绵钛的一个重要阶段就是蒸馏过程,经过转蒸馏排放氯化镁后,生产的钛坨中含钛55-60%、镁25-30%、氯化镁10-15%,及少量的ticl3、ticl2。还原生产后的钛坨中含有的各组分的沸点(沸点指物质由固态或者液态挥发成气体时候的温度)差异很大,相应的挥发性也有很大的差异。现实生成中采用真空蒸馏法,此时还原生成的钛坨中含有的各组分沸点(物质挥发成气体时候的温度)相应下降,主要杂质镁和氯化镁的挥发速度较常压蒸馏大很多倍,这样就可以采用较低的蒸馏温度。在低的蒸馏温度下还可以降低铁壁对海绵钛的污染。将海绵钛中的镁和氯化镁分离除去。

3.目前克劳尔法生产海绵钛在蒸馏生产结束后,从海绵钛中分离出来的镁和氯化镁,生产中称作为蒸馏镁,蒸馏镁通过联合发生产对其进行循环使用,蒸馏镁因反复使用,使得蒸馏镁中富集大量氧、氮等杂质,蒸馏镁中的氧、氮等杂质很难分离出来,生产过程中夹杂于海绵钛坨中,从而造成海绵钛产品中杂质含量升高,影响海绵钛产品质量。现有技术没有方法对反复使用的蒸馏镁中的杂质进行分离。为了解决该技术难题需要找到一种能够对蒸馏镁进行提纯的方法。

技术实现要素:

4.为了解决上述技术难题,本发明提供了一种海绵钛生产过程中蒸馏镁循环使用的提纯方法。

5.具体技术方法有以下步骤:步骤s1:将装有镁的反应器a吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100-400℃,脱气结束后,对还原真空炉加热,温度设置为800-820℃,保持6-8小时;镁熔化分层后,将反应器a底部的氯化镁及其它密度大于液态镁的杂质排放至反应器a外;步骤s2:将空反应器c作为冷端与反应器a对接,对接后,还原真空炉开启真空蒸馏模式,温度设置为750-950℃,蒸馏时间为24-32h,真空蒸馏结束后,提纯镁从反应器a中进入反应器c中,将反应器a吊出炉外冷却、清理;步骤s3:将装有镁的反应器b吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100-400℃,脱气结束后,对还原真空炉加热,温度设置为800-820℃,保持6-8小时;镁熔化分层后,将反应器b底部的氯化镁及其它密度大于液态镁的杂质排放至反应器b外;步骤s4:将装有提纯镁的反应器c作为冷端与反应器b对接,对接后,还原真空炉开启真空蒸馏模式,温度设置为750-950℃,蒸馏时间为24-32h,真空蒸馏结束后,提纯镁从反应器b中进入反应器c中,将反应器b吊出炉外冷却、清理;反应器c中的提纯镁作为海绵钛生产原料使用。

6.优选地,步骤s1和s3所述的脱气是除去反应器中的水汽和空气,脱气后再对还原真空炉送电加热。

7.优选地,步骤s4真空蒸馏结束后,将装有提纯镁的反应器c直接吊入生产海绵钛的还原真空炉。

8.与现有技术相比,本发明提供了一种海绵钛生产过程中蒸馏镁循环使用的提纯方法,具备以下有益效果:本发明使克劳尔法海绵钛生产过程中蒸馏镁循环使用后,蒸馏镁中大量杂质得以分离,提纯镁投入海绵钛生产,大大降低了海绵钛产品中的杂质含量,提高了海绵钛产品质量。本发明提纯镁作为生产原料,可以避免海绵钛生产过程中堵管,以及出现带有蒸馏镁的冷端反应器无法正常维修的问题。

附图说明

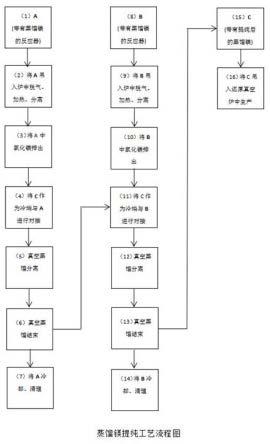

9.图1为本发明蒸馏镁提纯工艺流程图。

具体实施方式

10.下面将结合本发明实施中的蒸馏镁提纯工艺流程图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例是应用于海绵钛生产的倒u型并联联合炉上的实施例。

11.请参阅图1。

12.如图所示,步骤s1:将装有镁的反应器a吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100℃、200℃、400℃依次分别脱气1小时、2小时、2小时,脱气结束后,对还原真空炉加热,温度设置为820℃,保持8小时,参见图中(1)、(2)。图中(3)镁熔化分层后,将反应器a底部的氯化镁及其它密度大于液态镁的杂质排放至反应器a外。

13.步骤s2:图中(4),将空反应器c作为冷端与反应器a对接,图中(5)对接后,还原真空炉开启真空蒸馏模式,温度设置为750℃、820℃、880℃、950℃逐渐增加,蒸馏时间为每个设定温度8小时,总蒸馏时间为32小时。图中(6),真空蒸馏结束后,提纯镁从反应器a中进入反应器c中,图中(7)将反应器a吊出炉外冷却、清理。

14.步骤s3:如图中(8)、(9)所示,将装有镁的反应器b吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100℃、200℃、400℃,依次分别脱气1小时、2小时、2小时,脱气结束后,对还原真空炉加热,温度设置为820℃,保持8小时。(10)镁熔化分层后,将反应器b底部的氯化镁及其它密度大于液态镁的杂质排放至反应器b外。

15.步骤s4:图中(11),将装有提纯镁的反应器c作为冷端与反应器b对接。图中(12),对接后,还原真空炉开启真空蒸馏模式,温度设置为750℃、820℃、880℃、950℃逐渐增加,蒸馏时间为每个设定温度8小时,总蒸馏时间为32小时,图中(13)真空蒸馏结束后,提纯镁从反应器b中进入反应器c中。图中(14)将反应器b吊出炉外冷却、清理。图中(15)、(16)反应器c中的提纯镁作为海绵钛生产原料使用。

16.经过化验数据显示:1、使用提纯镁作为海绵钛生产原料生产的海绵钛产品与原未提纯蒸馏镁生产的海绵钛产品对比,产品中的氧含量降低0.003%,氮含量降低0.002%。

17.2、将进行提纯后的蒸馏镁与未进行提纯的蒸馏镁进行还原对比,其中锰元素含量降低0.002%,铁元素降低0.002%,氧元素含量降低0.003%,氮元素含量降低0.002%。

18.3、蒸馏镁经过提纯后,大量氧化物等杂质沉积在反应器底部,反应器a、反应器b、反应器c进行清理后并对反应器底部杂质重量进行收集比对,对底部杂质进行化验分析,其主要成分有锰、铁、镁、氧、氮元素。对反应器a中蒸馏镁、反应器b中蒸馏镁、反应器c中蒸馏镁、反应器a中排放出的氯化镁及带有杂质的镁、反应器b中排放出的氯化镁及带有杂质的镁进行称量并计算出,反应器a中镁重量是3122kg,反应器b中镁重量是3201kg,反应器c中镁重量是6212kg,反应器c中提纯后的镁重量较提纯前反应器a和反应器b的重量少111kg。反应器a和反应器b底部杂质较反应器c多6.2kg。通过对蒸馏镁提纯前后重量对比锰、铁、氧、氮元素含量对比以及使用提纯后蒸馏镁生产的海绵钛产品中氧、氮元素对比结果证明,本海绵钛生产中蒸馏镁提纯方法将蒸馏镁中的大量杂质进行了有效分离,从而达到了提纯效果。

19.本发明通过简单工艺方法改进,成功解决了克劳尔法海绵钛生产过程中蒸馏镁循环使用后,蒸馏镁中大量杂质很难分离的技术难题。从而降低了海绵钛产品中的杂质含量,提高了海绵钛产品质量的技术难题,并且解决了海绵钛生产过程中因堵管、维修原因出现的带有蒸馏镁的冷端反应器无法正常处理的解决方法的目的,有效提高了海绵钛产品质量的稳定性。

技术特征:

1.一种海绵钛生产中蒸馏镁的提纯方法,其特征在于,包括以下步骤:步骤s1:将装有镁的反应器a吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100-400℃,脱气结束后,对还原真空炉加热,温度设置为800-820℃,保持6-8小时;镁熔化分层后,将反应器a底部的氯化镁及其它密度大于液态镁的杂质排放至反应器a外;步骤s2:将空反应器c作为冷端与反应器a对接,对接后,还原真空炉开启真空蒸馏模式,温度设置为750-950℃,蒸馏时间为24-32h,真空蒸馏结束后,提纯镁从反应器a中进入反应器c中,将反应器a吊出炉外冷却、清理;步骤s3:将装有镁的反应器b吊入还原真空炉中脱气,脱气时还原真空炉温度设置为100-400℃,脱气结束后,对还原真空炉加热,温度设置为800-820℃,保持6-8小时;镁熔化分层后,将反应器b底部的氯化镁及其它密度大于液态镁的杂质排放至反应器b外;步骤s4:将装有提纯镁的反应器c作为冷端与反应器b对接,对接后,还原真空炉开启真空蒸馏模式,温度设置为750-950℃,蒸馏时间为24-32h,真空蒸馏结束后,提纯镁从反应器b中进入反应器c中,将反应器b吊出炉外冷却、清理;反应器c中的提纯镁作为海绵钛生产原料使用。2.根据权利要求1所述的蒸馏镁的提纯方法,其特征在于:步骤s1和s3所述的脱气是除去反应器中的水汽和空气,脱气后再对还原真空炉送电加热。3.根据权利要求1或2所述的蒸馏镁的提纯方法,其特征在于:步骤s4真空蒸馏结束后,将装有提纯镁的反应器c直接吊入生产海绵钛的还原真空炉。

技术总结

本发明专利公开了一种海绵钛生产中蒸馏镁的提纯方法。通过真空蒸馏法对蒸馏镁进行提纯,得到杂质含量低的纯镁,在作为海绵钛生产原料。海绵钛生产过程中产生的蒸馏镁需要进行循环使用,蒸馏镁因反复使用,使得蒸馏镁中富集大量氧、氮等杂质,造成海绵钛产品中杂质含量升高,影响海绵钛产品质量。本发明采用加热净化分层和真空蒸馏提纯的方法,能够将蒸馏镁中的氧、氮杂质分离出来,从而得到纯净的镁,使得在海绵钛生产过程中的到的海绵钛产品杂质含量大幅降低,能够有效地降低海绵钛产品杂质含量,提高产品质量。提高产品质量。提高产品质量。

技术研发人员:刘东生 王浩 何涛 李虹昭 于健

受保护的技术使用者:朝阳金达钛业股份有限公司

技术研发日:2022.06.22

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1