一种低碳转底炉及其使用方法与流程

1.本发明属于冶金环保领域,涉及一种低碳转底炉及其使用方法。

背景技术:

2.普通转底炉处理钢厂含锌尘泥,球团中需配碳10%-12%,部分来至粉尘,另外部分需添加煤粉,为了提高脱锌率,提高铁金属化率需要提高炉温至1250℃-1280℃,熔融导致炉底板结,影响炉子顺行。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种低碳转底炉及其使用方法,利用粉尘中自带的少量残炭做碳基还原剂,降低转底炉的碳排放,并防止炉底板结。

4.为达到上述目的,本发明提供如下技术方案:一种低碳转底炉,包括设置在转底炉两侧固定炉墙内并沿转动炉盘旋转分的加热区、碳基还原区、氢基还原区与冷却区,加热区与冷却区之间在炉墙内还设置有装出料区;装出料区两端设置有隔墙,加热区顶部设有排气烟道。

5.可选的,加热区温度1050℃-1150℃,所配空气需烧尽炉内可燃成分。

6.可选的,碳基还原区温度1150℃-1250℃,所配空气燃尽本区煤气和物料还原产生的co,空气过剩系数1.2-1.4。

7.可选的,氢基还原区温度1230-1250℃。

8.可选的,冷却区不设烧嘴,靠前序球团热量维持温度800-950℃,炉内两侧炉墙料面设有煤气喷嘴,喷吹焦炉煤气或天然气,在冷却球团同时在欠氧条件下加热裂解,进入氢基还原区。

9.可选的,氢基还原区采用微波加热的方式,为了提高co+h2/co+h2+co2+h2o大于80%。

10.一种低碳转底炉的使用方法,适用如上述的一种低碳转底炉,包括以下步骤:物料由布料器进入转动炉盘,经加热区后,与炉内各区汇集高温烟气换热,料温提高到1100℃以上,然后随着炉盘运转进入碳基还原区炉墙两侧煤气燃烧提供热量,球内配碳作为还原剂,当内配碳消耗后,进入氢基还原区,利用还原剂对球团进行还原,出炉后经热压机成型后进入高炉或转炉处理。

11.可选的,还原剂来自与冷却区炉墙侧喷入天然气或焦炉煤气裂解为氢气和一氧化碳与球团进行深度还原,dri脱锌率90%以上,金属化率85%。

12.可选的,配碳利用粉尘中的残碳,控制c/o=0.4-0.7。

13.可选的,成型采用造球工艺,尽量减少球团粒径。

14.本发明的有益效果在于:本发明一种低碳转底炉及其使用方法,利用粉尘中自带的少量残炭做碳基还原剂,物料入炉后,先利用尘泥中碳还原,之后在料面喷吹焦炉煤气或氢气,气体在冷却球团同时预热裂解产生h2和co,对球团进行深度还原,既可以降低转底炉

的碳排放,又可以防止炉底板结。

15.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

16.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

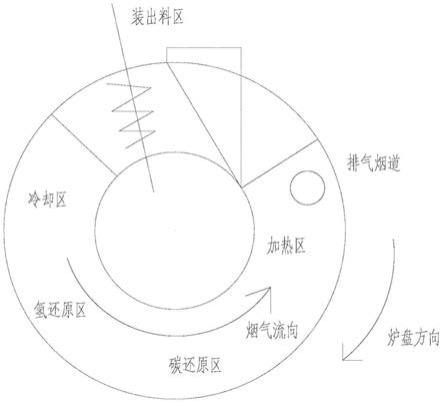

17.图1为本发明的转底炉示意图。

具体实施方式

18.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

19.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

20.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

21.请参阅图1,为一种低碳转底炉,包括设置在转底炉两侧固定炉墙内并沿转动炉盘旋转分的加热区、碳基还原区、氢基还原区与冷却区,加热区与冷却区之间在炉墙内还设置有装出料区;装出料区两端设置有隔墙,加热区顶部设有排气烟道,加热区温度1050℃-1150℃,所配空气需烧尽炉内可燃成分,碳基还原区温度1150℃-1250℃,所配空气燃尽本区煤气和物料还原产生的co,空气过剩系数1.2-1.4,氢基还原区温度1230-1250℃,冷却区不设烧嘴,靠前序球团热量维持温度800-950℃,炉内两侧炉墙料面设有煤气喷嘴,喷吹焦炉煤气或天然气,在冷却球团同时在欠氧条件下加热裂解,进入氢基还原区,氢基还原区采用微波加热的方式,为了提高co+h2/co+h2+co2+h2o大于80%。

22.一种低碳转底炉的使用方法,适用如上述的一种低碳转底炉,包括以下步骤:物料由布料器进入转动炉盘,经加热区后,与炉内各区汇集高温烟气换热,料温提高到1100℃以上,然后随着炉盘运转进入碳基还原区炉墙两侧煤气燃烧提供热量,球内配碳(配碳利用粉

尘中的残碳,控制c/o=0.4-0.7)作为还原剂,当内配碳消耗后,进入氢基还原区,还原剂来自与冷却区炉墙侧喷入天然气或焦炉煤气裂解为氢气和一氧化碳与球团进行深度还原,dri脱锌率90%以上,金属化率85%,出炉后(成型采用造球工艺,尽量减少球团粒径)经热压机成型后进入高炉或转炉处理。

23.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种低碳转底炉,其特征在于:包括设置在转底炉两侧固定炉墙内并沿转动炉盘旋转分的加热区、碳基还原区、氢基还原区与冷却区,加热区与冷却区之间在炉墙内还设置有装出料区;装出料区两端设置有隔墙,加热区顶部设有排气烟道。2.根据权利要求1所述的一种低碳转底炉,其特征在于:加热区温度1050℃-1150℃,所配空气需烧尽炉内可燃成分。3.根据权利要求1所述的一种低碳转底炉,其特征在于:碳基还原区温度1150℃-1250℃,所配空气燃尽本区煤气和物料还原产生的co,空气过剩系数1.2-1.4。4.根据权利要求1所述的一种低碳转底炉,其特征在于:氢基还原区温度1230-1250℃。5.根据权利要求1所述的一种低碳转底炉,其特征在于:冷却区不设烧嘴,靠前序球团热量维持温度800-950℃,炉内两侧炉墙料面设有煤气喷嘴,喷吹焦炉煤气或天然气,在冷却球团同时在欠氧条件下加热裂解,进入氢基还原区。6.根据权利要求1所述的一种低碳转底炉,其特征在于:氢基还原区采用微波加热的方式,为了提高co+h2/co+h2+co2+h2o大于80%。7.一种低碳转底炉的使用方法,适用如权利要求1~6任一所述的一种低碳转底炉,其特征在于,包括以下步骤:物料由布料器进入转动炉盘,经加热区后,与炉内各区汇集高温烟气换热,料温提高到1100℃以上,然后随着炉盘运转进入碳基还原区炉墙两侧煤气燃烧提供热量,球内配碳作为还原剂,当内配碳消耗后,进入氢基还原区,利用还原剂对球团进行还原,出炉后经热压机成型后进入高炉或转炉处理。8.根据权利要求7所述的一种低碳转底炉的使用方法,其特征在于:还原剂来自与冷却区炉墙侧喷入天然气或焦炉煤气裂解为氢气和一氧化碳与球团进行深度还原,dri脱锌率90%以上,金属化率85%。9.根据权利要求7所述的一种低碳转底炉的使用方法,其特征在于:配碳利用粉尘中的残碳,控制c/o=0.4-0.7。10.根据权利要求7所述的一种低碳转底炉的使用方法,其特征在于:成型采用造球工艺,尽量减少球团粒径。

技术总结

本发明属于冶金环保领域,涉及一种低碳转底炉及其使用方法,包括设置在转底炉两侧固定炉墙内并沿转动炉盘旋转分的加热区、碳基还原区、氢基还原区与冷却区,加热区与冷却区之间在炉墙内还设置有装出料区;装出料区两端设置有隔墙,加热区顶部设有排气烟道。本发明利用粉尘中自带的少量残炭做碳基还原剂,物料入炉后,先利用尘泥中碳还原,之后在料面喷吹焦炉煤气或氢气,气体在冷却球团同时预热裂解产生H2和CO,对球团进行深度还原,既可以降低转底炉的碳排放,又可以防止炉底板结。又可以防止炉底板结。又可以防止炉底板结。

技术研发人员:田文杰 郭秀键 雍海泉

受保护的技术使用者:中冶赛迪技术研究中心有限公司

技术研发日:2022.06.23

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1