晶圆抛光机构的制作方法

1.本实用新型涉及晶圆抛光技术领域,尤其涉及一种晶圆抛光机构。

背景技术:

2.在芯片生产工艺中,晶圆切割完成后需要进行抛光。由于晶圆的硬度大,常规抛光效率低。因此,现有的晶圆都是置于电机的夹盘上,通过电机高速旋转来带动晶圆高速旋转,进而提升抛光效率。

3.然而,现有的对晶圆边缘倒角的抛光机构结构复杂,抛光效率低。

技术实现要素:

4.本实用新型实施例所要解决的技术问题在于,提供一种晶圆抛光机构,以提升抛光效率。

5.为了解决上述技术问题,本实用新型实施例提出了一种晶圆抛光机构,包括基座、抛光电机、压紧气缸,抛光电机和压紧气缸同轴相向竖直设置于基座上,抛光电机的输出轴上设有下夹盘,压紧气缸的活塞杆上设有压紧轴,压紧轴底端对应设有上夹盘,所述抛光机构还包括第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件,第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件对应设于基座上,第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件上均设有打磨组件,打磨组件包括打磨电机,打磨电机竖直设置,打磨电机的输出轴上设有打磨辊,打磨辊外周对应设有打磨平面以及分别用于打磨上下倒角的上打磨斜面和下打磨斜面。

6.进一步地,上打磨斜面和下打磨斜面对应设于打磨平面上下两侧。

7.进一步地,打磨组件还包括与打磨电机同轴相向设置的对位气缸,对位气缸的活塞杆上设有对位轴,对位轴前端为锥形,打磨辊前端设有与对位轴相匹配的对位凹槽。

8.进一步地,压紧轴上设有超声波振子。

9.本实用新型的有益效果为:本实用新型结构简单,抛光效率高,能对晶圆边缘进行精准抛光。

附图说明

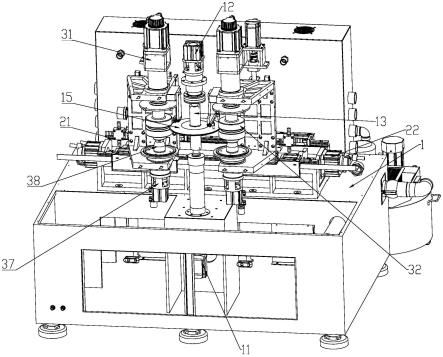

10.图1是本实用新型实施例的晶圆抛光机构的角度1的立体结构图。

11.图2是本实用新型实施例的晶圆抛光机构的角度2的立体结构图。

12.图3是本实用新型实施例的晶圆抛光机构的角度3的立体结构图。

13.图4是本实用新型实施例的打磨辊一个角度的立体结构图。

14.图5是本实用新型实施例的打磨辊另一个角度的立体结构图。

15.图6是本实用新型实施例的对位气缸的立体结构图。

16.附图标号说明

17.基座1,抛光电机11,压紧气缸12,压紧轴13,下夹盘14,上夹盘15,第一xz轴伺服丝

杆驱动组件21,第二xz轴伺服丝杆驱动组件22,打磨电机31,打磨辊32,打磨平面33,上打磨斜面34,下打磨斜面35,对位凹槽36,对位气缸37,对位轴38。

具体实施方式

18.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本实用新型作进一步详细说明。

19.本实用新型实施例中若有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

20.另外,在本实用新型中若涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

21.请参照图1~图6,本实用新型实施例的晶圆抛光机构包括基座、抛光电机、压紧气缸、第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件。

22.抛光电机和压紧气缸同轴相向竖直设置于基座上,抛光电机的输出轴上设有下夹盘,压紧气缸的活塞杆上设有压紧轴,压紧轴底端对应设有上夹盘。

23.第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件对应设于基座上,第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件上均设有打磨组件。两组打磨组件分别对应设于下夹盘的左右两侧。打磨组件包括打磨电机,打磨电机竖直设置,打磨电机的输出轴上设有打磨辊,打磨辊外周对应设有打磨平面以及分别用于打磨上下倒角的上打磨斜面和下打磨斜面。具体实施时,打磨平面、上打磨斜面和下打磨斜面可采用可拆卸的打磨套来实现,方便更换。

24.作为一种实施方式,上打磨斜面和下打磨斜面对应设于打磨平面上下两侧,打磨平面、上打磨斜面和下打磨斜面组成截面为梯形的打磨面。

25.作为一种实施方式,打磨组件还包括与打磨电机同轴相向设置的对位气缸,对位气缸的活塞杆上通过轴承设有对位轴,对位轴前端为锥形,打磨辊前端设有与对位轴相匹配的对位凹槽。打磨电机的输出轴固定打磨辊一端,对位轴顶住打磨辊另一端,提升了打磨辊在抛光打磨时的稳定性。

26.作为一种实施方式,压紧轴上设有超声波振子,超声波振子进一步提升打磨效率。

27.本实用新型的工作原理为:将待抛光晶圆放至下夹盘上后进行定位,定位完成后驱动上夹盘压紧;驱动对位轴伸出顶住打磨辊;抛光电机和打磨电机工作,驱动两组打磨组件至预设位置,使对应的打磨面(打磨平面、上打磨斜面或下打磨斜面)对晶圆进行打磨。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同范围限定。

技术特征:

1.一种晶圆抛光机构,包括基座、抛光电机、压紧气缸,抛光电机和压紧气缸同轴相向竖直设置于基座上,抛光电机的输出轴上设有下夹盘,压紧气缸的活塞杆上设有压紧轴,压紧轴底端对应设有上夹盘,其特征在于,所述抛光机构还包括第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件,第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件对应设于基座上,第一xz轴伺服丝杆驱动组件、第二xz轴伺服丝杆驱动组件上均设有打磨组件,打磨组件包括打磨电机,打磨电机竖直设置,打磨电机的输出轴上设有打磨辊,打磨辊外周对应设有打磨平面以及分别用于打磨上下倒角的上打磨斜面和下打磨斜面。2.如权利要求1所述的晶圆抛光机构,其特征在于,上打磨斜面和下打磨斜面对应设于打磨平面上下两侧。3.如权利要求1所述的晶圆抛光机构,其特征在于,打磨组件还包括与打磨电机同轴相向设置的对位气缸,对位气缸的活塞杆上设有对位轴,对位轴前端为锥形,打磨辊前端设有与对位轴相匹配的对位凹槽。4.如权利要求1所述的晶圆抛光机构,其特征在于,压紧轴上设有超声波振子。

技术总结

本实用新型实施例公开了一种晶圆抛光机构,包括基座、抛光电机、压紧气缸,抛光电机和压紧气缸同轴相向竖直设置于基座上,抛光电机的输出轴上设有下夹盘,压紧气缸的活塞杆上设有压紧轴,压紧轴底端对应设有上夹盘,所述抛光机构还包括第一XZ轴伺服丝杆驱动组件、第二XZ轴伺服丝杆驱动组件,第一XZ轴伺服丝杆驱动组件、第二XZ轴伺服丝杆驱动组件上均设有打磨组件,打磨组件包括打磨电机,打磨电机竖直设置,打磨电机的输出轴上设有打磨辊,打磨辊外周对应设有打磨平面以及分别用于打磨上下倒角的上打磨斜面和下打磨斜面。本实用新型结构简单,抛光效率高,能对晶圆边缘进行精准抛光。能对晶圆边缘进行精准抛光。能对晶圆边缘进行精准抛光。

技术研发人员:范镜 袁碧华 张得意 张彥志 贺超 卢伟阳

受保护的技术使用者:深圳赛贝尔自动化设备有限公司

技术研发日:2022.01.17

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1