用于大型铸件合模工序的砂芯间定位结构的制作方法

1.本实用新型涉及铸造生产技术领域,具体是一种用于大型铸件合模工序的型芯固定结构。

背景技术:

2.在特大件铸型福喃树酯砂造型工法中,不少产品需要搭配数量不一的大尺寸砂芯(亦称泥芯,是型芯的一种)。诸如风电壳体等特大件产品,其体积大且结构复杂,泥芯组合(组芯造型)是常用工艺。在组芯造型(用多个砂芯组合成铸型)过程中,砂芯的定位尤其重要,通常是藉由软性的固定材料,如泡沫垫块、软垫等间隙垫块塞入小砂芯(亦称拼块)间隙作为支撑与调整位置。这种方式,常会造成固定材料与砂芯摩擦,使砂粒崩落掉入型腔,型腔需要反复清理的时间,耗时耗力,如果清理不彻底,容易造成铸件夹砂的缺陷。同时,这样方式也不牢靠,在砂芯定位与翻箱过程中,会导致砂芯跑偏,引发尺寸不良,或是定位垫块落入型腔难以取出,使得砂箱又须再次翻回,取出砂芯,才能将垫块拿出,所有工序重新操作,人力、物力时间及工位耗用、设备等待等浪费巨大。

3.如中国专利2016210948594,一种具有泥芯的砂箱,其通过较为复杂的固定结构来定位泥芯。该泥芯固定结构的使用局限性较强,造型用泥芯位置需与砂箱箱盖靠近。

技术实现要素:

4.对于上述难点,本实用新型提出一种通用性较强的砂芯间固定结构,该结构可以适用于多种位置结构下的型芯间定位。

5.一种用于大型铸件合模工序的砂芯间定位结构,包括砂箱、型砂和组合式型芯;型砂在砂箱内,型砂内的空腔构成铸件成型的型腔;组合式型芯通过型芯座安装在型腔内;组合式型芯是由多个单元型芯构成,相邻单元型芯之间由间隙垫块隔开。

6.所述间隙垫块是气囊;气囊连接有气管,气管上连接有气阀;气管在气管通道内;气管通道有两部分,第一气管通道在单元型芯之间的间隙内,第二气管通道嵌在型砂内;第二气管通道的一端的位置与型芯座的位置对应,第二气管通道的另一端在砂箱的侧壁;所述气阀在砂箱外。

7.本定位结构采用气囊替代现有技术中的泡沫垫块、软垫等作为间隙垫块。充气式气囊采用应用,可根据单元砂芯所需固定的位置来调整充气量,固定下芯位置。由本结构可避免塞垫块造成擦砂的质量问题。

8.气管通过单元型芯之间的间隙、型芯座以及砂箱内的气管通道安放,避免了对型腔的影响。第二气管通道还能起到散除铸造过程中型砂中的废气的作用。

9.进一步的:所述气阀是三通气阀,三通气阀的三端分别连接气管、气源和大气;通过阀门,气管分别与气源和大气连通/关闭;在三通气阀的与气源连接一端连接有单向气阀。通过该结构,便于现场使用以及调节气压等。在调节气压时候,可参考充气枪上的数值。

10.进一步的:第二气管通道包括竖直段和水平段,第二气管通道的竖直段在型芯座

的正下方,第二气管通道的水平段远离型腔部分。该结构下使第二气管通尽量远离型腔,避免对型腔的结构强度带来负面影响。

11.进一步的:所述砂箱分为多个,各个砂箱沿分型面拼接。本实用新型可适用于多种砂箱结构,例如单箱体、两箱体、三箱体等。

12.进一步的:还包括冷铁;冷铁在组合式型芯内,且冷铁与相邻单元型芯之间的间隙垫块是气囊。该结构下,可通过在型芯的特定位置安放冷铁来控制特定位置铸件收缩和获得定向凝固。本气囊同样可以辅助定位冷铁。

13.进一步的:所述单元型芯是由型砂制成的砂芯。单元型芯也可以是其它材质的型芯。

14.进一步的:每个气囊对应连接一根气管,这根气管的与气阀上有与相应气囊对应的标识。该结构下,便于操作和调整。

15.同理,也可根据型芯自身特点,对于同压力要求的气囊采用同一气管进行充/放气。

16.本装置的优点和有益效果主要有:本装置可以实现大幅节省生产过程之工作量、降低生产工时、提高工作效率、提升质量稳定性,避免夹砂缺陷以及尺寸偏差。本装置结构简单、方便操作。

附图说明

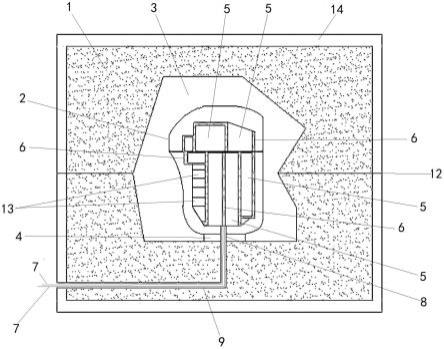

17.图1是本实施例的内部结构(剖面)示意图;

18.图2是本实施例的气管充放气结构示意图;

19.图中:型砂1、组合式型芯2、型腔3、型芯座4、单元型芯5、气囊6、气管7、第一气管通道8、第二气管通道9、三通气阀10、单向气阀11、分型面12、冷铁13、砂箱14。

具体实施方式

20.下面结合附图与具体实施方式对本实用新型进一步说明。

21.参考图1,一种用于大型铸件合模工序的砂芯间定位结构,包括砂箱14、型砂1和组合式型芯2;型砂1在砂箱14内,型砂围成的空腔构成铸件成型的型腔3;组合式型芯2通过型芯座4安装在型腔3内;组合式型芯2是由多个单元型芯5构成,相邻单元型芯之间由间隙垫块隔开。

22.所述间隙垫块是气囊6;气囊6连接有气管7,气管上连接有气阀;气管7在气管通道内;气管通道有两部分,第一气管通道8在单元型芯2之间的间隙内,第二气管通道9嵌在型砂内;第二气管通道9的一端的位置与型芯座的位置对应,第二气管通道9的另一端在砂箱的侧壁;所述气阀在砂箱14外。

23.进一步参考图2,在使用时候,所述气阀是三通气阀10,三通气阀10的三端分别连接气管7、气源和大气;通过阀门,气管分别与气源和大气连通/关闭;在三通气阀的与气源连接一端连接有单向气阀11。在现场,气源是采用生产现场的公共高压气源,公共高压气源的管道接充气枪,充气枪通过单向气阀11、三通气阀10对气囊7的气压进行调整。

24.参考图1,本例中,第二气管通道9包括竖直段和水平段,第二气管通道的竖直段在型芯座4的正下方,第二气管通道的水平段远离型腔部分。

25.所述砂箱14分为多个,各个砂箱沿分型面依次拼接。本例是较为典型的两个砂箱结构,上、下砂箱沿分型面拼接。

26.根据需要,还可以包括冷铁13;冷铁13在组合式型芯2内,且冷铁与相邻单元型芯之间的间隙垫块是气囊。

27.本例中,所述单元型芯是由型砂制成的砂芯。

28.每个气囊对应连接一根气管,这根气管的与气阀上有与相应气囊对应的标识,例如气囊的数字编号等。

29.本例中的间隙垫块采用高强度tpu橡胶气囊,该类气囊具有每15平方厘米承重400千克的设计,可以根据砂芯大小配合气囊数量。由于气囊是以鼓胀的形式对相邻单元型芯施力,而不是塞楔形垫块的方式紧固相邻单元型芯,则不会发生摩擦型芯现象。

技术特征:

1.一种用于大型铸件合模工序的砂芯间定位结构,包括砂箱、型砂和组合式型芯;型砂在砂箱内,型砂围成的空腔构成铸件成型的型腔;组合式型芯通过型芯座安装在型腔内;组合式型芯是由多个单元型芯构成,相邻单元型芯之间由间隙垫块隔开,其特征是所述间隙垫块是气囊;气囊连接有气管,气管上连接有气阀;气管在气管通道内;气管通道有两部分,第一气管通道在单元型芯之间的间隙内,第二气管通道嵌在型砂内;第二气管通道的一端的位置与型芯座的位置对应,第二气管通道的另一端在砂箱的侧壁;所述气阀在砂箱外。2.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是所述气阀是三通气阀,三通气阀的三端分别连接气管、气源和大气;通过阀门,气管分别与气源和大气连通/关闭;在三通气阀的与气源连接一端连接有单向气阀。3.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是第二气管通道包括竖直段和水平段,第二气管通道的竖直段在型芯座的正下方,第二气管通道的水平段远离型腔部分。4.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是所述砂箱分为多个,各个砂箱沿分型面依次拼接。5.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是还包括冷铁;冷铁在组合式型芯内,且冷铁与相邻单元型芯之间的间隙垫块是气囊。6.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是所述单元型芯是由型砂制成的砂芯。7.根据权利要求1所述的用于大型铸件合模工序的砂芯间定位结构,其特征是每个气囊对应连接一根气管,这根气管的与气阀上有与相应气囊对应的标识。

技术总结

一种用于大型铸件合模工序的砂芯间定位结构,包括砂箱、型砂和组合式型芯;型砂在砂箱内,型砂内的空腔构成铸件成型的型腔;组合式型芯通过型芯座安装在型腔内;组合式型芯是由多个单元型芯构成,相邻单元型芯之间由间隙垫块隔开。间隙垫块是气囊;气囊连接有气管,气管上连接有气阀;气管在气管通道内;气管通道有两部分,第一气管通道在单元型芯之间的间隙内,第二气管通道嵌在型砂内;第二气管通道的一端的位置与型芯座的位置对应,第二气管通道的另一端在砂箱的侧壁;所述气阀在砂箱外。本装置可以实现大幅节省生产过程之工作量、降低生产工时、提高工作效率、提升质量稳定性,避免夹砂缺陷以及尺寸偏差。夹砂缺陷以及尺寸偏差。夹砂缺陷以及尺寸偏差。

技术研发人员:李冠昕

受保护的技术使用者:上海机床铸造一厂(苏州)有限公司

技术研发日:2022.01.25

技术公布日:2022/7/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1