一种纳米金刚石抛光夹具的制作方法

1.本实用新型涉及金刚石抛光领域,特别涉及一种纳米金刚石抛光夹具。

背景技术:

2.金刚石在机械,化学,热学,光学,电子学,量子信息等应用领域都是革命性碾压般的存在,极具有研究价值,尤其近几年金刚石工业飞速发展,使其金刚石原料品质不断提高,其中大尺寸超薄金刚石片,在未来光学,热学,电子学的应用与研究日渐重要,但大尺寸超薄金刚石在生产抛光方面,是一个极大挑战。

3.现用抛光金刚石片的办法就是,铸铁盘嵌入极细15000目左右的金刚石微粉,使用高速电机带动铸铁盘转动,将装夹好的金刚石片按压到旋转中的铸铁盘上,在生产较厚金刚石片的过程中对于金刚石本身和抛光表面的影响很小,但是在生产低于100微米以下较大尺寸金刚石片时,由于高速旋转的铸铁盘和金刚石本身晶向的影响下,金刚石自身温度会到达400-1000度之间,在这种条件下生产超薄金刚石片将是一场巨大的挑战,首先金刚石完整性和厚度控制现有抛光技术是可以完成,但是由于金刚石很硬加工时间长,金刚石片在自身厚度不够100微米后,在长时间接受高温和铸铁盘撞击后超薄金刚石片会发生非常奇妙的晶体弹性变化和加速金刚石片石墨化,晶体弹性变化会导致金刚石厚度不均,导致后期应用时很多精密仪器无法达到预期理想的效果,加速金刚石片石墨化会导致金刚石在生产过程中就无法稳定控制金刚石片的磨损厚度,极容易导致金刚石在生产过程中就直接变成石墨和缺角破损。为了克服金刚石快速石墨化和高温弹性变化,现有水冷几乎作用微乎其微,因为不能达到理想的长时间降温和水冷本身最低温度限制,而且夹具实际接触金刚石片面积小和粘连胶水隔热对金刚石片的降温根本达不到理想效果。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种纳米金刚石抛光夹具,对超薄金刚石抛光过程中进行有效散热,能够降低金刚石石墨化速度,增加成品率。

5.为解决上述技术问题,本实用新型采用的技术方案为:一种纳米金刚石抛光夹具,包括导热筒体,导热筒体尾部设有液氮导管,导热筒体前端设有装夹底座,金刚石通过填料包裹装填在装夹底座上,导热筒体侧壁设有若干液氮喷出孔。

6.优选的方案中,所述导热筒体和装夹底座的材质为铜。

7.优选的方案中,所述液氮喷出孔沿导热筒体侧壁阵列式均匀分布。

8.优选的方案中,所述填料为导热凝胶。

9.优选的方案中,所述装夹底座前侧设有装夹侧壁和填料槽,装夹侧壁围设在填料槽外围。

10.本实用新型提供的一种纳米金刚石抛光夹具,通过液氮零下196度的极低低温,通过高导热的导热筒体将极低的温度传导至前面装夹的金刚石片上压制摩擦和晶向产生的热量,将填料更换为高导热系数的导热凝胶,配合改进后的液氮降温铸铁盘,将会很好控制

金刚石片石墨化的速度,增加成品率,降低超薄金刚石加工时的破损,从而降低成本,超薄金刚石片弹性变化也会变得缓慢,从而得到更薄甚至可以做到纳米级,超薄金刚石片的一个平整度也会得到很好的控制。

附图说明

11.下面结合附图和实施实例对本实用新型作进一步说明:

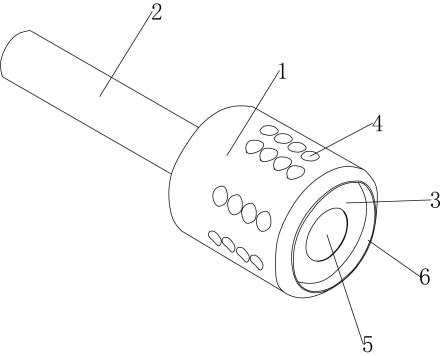

12.图1为本实用新型的立体结构示意图;

13.图2为本实用新型的侧视图;

14.图3为本实用新型的前视图;

15.图4为本实用新型的后视图;

16.图中:导热筒体1,液氮导管2,装夹底座3,液氮喷出孔4,填料槽5,装夹侧壁6。

具体实施方式

17.如图1~4所示,一种纳米金刚石抛光夹具,包括导热筒体1,导热筒体1尾部设有液氮导管2,导热筒体1前端设有装夹底座3,导热筒体1和装夹底座3均为导热材质,在本实施例中,导热筒体1和装夹底座3的材质为铜,采用经济实惠的高导热铜,降低成本的同时,兼顾导热散热效果。金刚石通过填料包裹装填在装夹底座3上,导热筒体1侧壁设有若干液氮喷出孔4。

18.通过液氮零下196度的极低低温,通过高导热的导热筒体1将极低的温度传导至前面装夹的金刚石片上,压制摩擦和晶向产生的热量,将会很好控制石墨化的速度,增加成品率降低超薄金刚石加工时的破损,从而降低成本,配合改进后的液氮降温铸铁盘,超薄金刚石片弹性变化也会变得缓慢,从而得到更薄甚至可以做到纳米级,超薄金刚石片的一个平整度也会得到很好的控制,从而可以给更多的科研实践应用提供更佳的性能,给更多实践应用提供可能。也为了超薄大尺寸金刚石片未来量产提供无限可能。

19.所述液氮喷出孔4呈阵列式沿导热筒体1侧壁均匀分布。在本实施例中,液氮喷出孔4沿导热筒体1呈八列分布,每一列四个孔,共三十二个孔。因导热筒体1端部设置装夹底座3,液氮在进入导热筒体1中出路封堵,所以为了液氮能顺利到达头部,设置液氮喷出孔4,成良好的液氮进出路径并对夹具提供更好的散热。

20.所述填料为导热凝胶。导热凝胶代替粘连胶水,提供高导热同时导热凝胶让抛光中发热金刚石和装夹底座3紧密接触,从而得到更好的散热效果。

21.优选的,所述装夹底座3前侧设有装夹侧壁6和填料槽5,装夹侧壁6围设在填料槽5外围。

22.通过设置装夹侧壁6对填料进行周向限位,通过设置填料槽5,使金刚石片底部的填料厚度高于其他区域,增大对金刚石片的粘结强度。

23.具体使用时,装夹底座3前端装填填料,在本实施例中为高弹高粘性的导热凝胶,金刚石片通过填料粘附在装夹底座3前端,露出抛光面,将该夹具安装在抛光设备上,通过液氮导管2通入零下196度的液氮,在抛光的过程中进行液氮冷却,通过导热筒体1和装夹底座3进行导热和散热。超薄金刚石片的快速石墨化和高温弹性变化逐渐变得缓慢,从而保障了超薄金刚石片厚度可以控制。

技术特征:

1.一种纳米金刚石抛光夹具,其特征在于:包括导热筒体(1),导热筒体(1)尾部设有液氮导管(2),导热筒体(1)前端设有装夹底座(3),金刚石通过填料包裹装填在装夹底座(3)上,导热筒体(1)侧壁设有若干液氮喷出孔(4)。2.根据权利要求1所述的一种纳米金刚石抛光夹具,其特征在于:所述导热筒体(1)和装夹底座(3)的材质为铜。3.根据权利要求1所述的一种纳米金刚石抛光夹具,其特征在于:所述液氮喷出孔(4)沿导热筒体(1)侧壁阵列式均匀分布。4.根据权利要求1所述的一种纳米金刚石抛光夹具,其特征在于:所述填料为导热凝胶。5.根据权利要求1所述的一种纳米金刚石抛光夹具,其特征在于:所述装夹底座(3)前侧设有装夹侧壁(6)和填料槽(5),装夹侧壁(6)围设在填料槽(5)外围。

技术总结

本实用新型提供一种纳米金刚石抛光夹具,包括导热筒体,导热筒体尾部设有液氮导管,导热筒体前端设有装夹底座,金刚石通过填料包裹装填在装夹底座上,导热筒体侧壁设有若干液氮喷出孔。该夹具能够对超薄金刚石抛光过程中进行有效散热,能够降低金刚石石墨化速度,增加成品率。成品率。成品率。

技术研发人员:吕继磊 郭俊 武迪 张涛 朱定城 张娇 曾武

受保护的技术使用者:湖北碳六科技有限公司

技术研发日:2022.02.11

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1