滚筒式抛丸机的制作方法

1.本实用新型涉及一种抛丸机,具体讲是一种滚筒式抛丸机。

背景技术:

2.滚筒式抛丸机是适用于清理各种不怕碰撞、划伤的铸、锻件,是小型热处理车间清理工件表面残砂、氧化皮的理想设备,滚筒式抛丸机主要是利用高速回转的叶轮将弹丸抛向滚筒内连续翻转的工件上,从而达到清理工件的目的。

3.现有技术的滚筒式抛丸机,如cn202120486154.1公开的一种铸件抛光用滚筒式抛丸机,通过设置安装盘、转轴、抛光网筒和旋转电机,使该抛丸机在对铸件进行抛光后,能够通过旋转电机的转动,带动抛光网筒倾斜,从而使抛光网筒内的铸件进入铸件出料漏斗并排出,避免了采用人工出料的方式,但是在使用过程中还是会存在以下问题:

4.弹丸在通过抛丸器射入抛光网筒内,在对铸件抛光后,有一部分弹丸是从沙丸出料管排出,其余的弹丸一部分是进入了铸件出料漏斗里,还有剩余的弹丸则是留在了抛光网筒内,当将抛光网筒内的铸件倒入铸件出料漏斗时,剩余的弹丸也进入了铸件出料漏斗内,所以工人们需要频繁地清理铸件出料漏斗内的弹丸,不清理的话,铸件出料漏斗很快就会被弹丸填满,这就增加了工人的劳动强度。

技术实现要素:

5.鉴于上述现有技术的缺陷,本实用新型的目的在于:提供滚筒式抛丸机。

6.本实用新型的技术解决方案是:滚筒式抛丸机,包括机箱,机箱的下端具有第一出丸口,第一出丸口连接有第一出丸管,机箱上端安装有抛丸器,抛丸器下端具有抛丸管,抛丸管伸入机箱上端内,机箱的外侧安装有伺服电机,伺服电机的输出轴延伸至机箱的内部并固定安装有旋转台,旋转台端部通过转轴连接有滚筒,机箱的下端安装有工件出料斗,工件出料斗上端伸入机箱内;

7.所述工件出料斗内沿水平方向安装有一隔板,并通过该隔板将工件出料斗内部分隔形成有上腔体和下腔体,隔板上具有多个上下贯通的通孔,下腔体内固定有一锥斗,锥斗位于通孔下方,工件出料斗下端中间位置具有第二出丸口,第二出丸口连接有露在工件出料斗外的第二出丸管,锥斗下端开口并与第二出丸口连通。

8.进一步地,所述隔板与工件出料斗可拆式连接。

9.进一步地,所述工件出料斗的内壁上固定有呈圆环形的挡圈,隔板的下端外沿具有呈环形的凹槽,隔板放入工件出料斗内,凹槽供挡圈卡入。

10.进一步地,所述锥斗上端与下腔体内壁固定,锥斗的内径从上至下逐渐缩小,锥斗下端的开口对准第二出丸口。

11.应用本实用新型所提供的滚筒式抛丸机,其有益效果是:弹丸和抛光好的工件都可以落入工件出料斗内,工件会被隔板挡住,不会进入下腔体内,而进入工件出料斗内的这些弹丸中,有较大部分可以顺着隔板的通孔进入下腔体的锥斗内,最后从第二出丸口排出,

可以减少弹丸在工件出料斗内堆积的量,从而在一定程度上减少清理工件出料斗内弹丸的频率,从而减轻工人的劳动强度。

附图说明

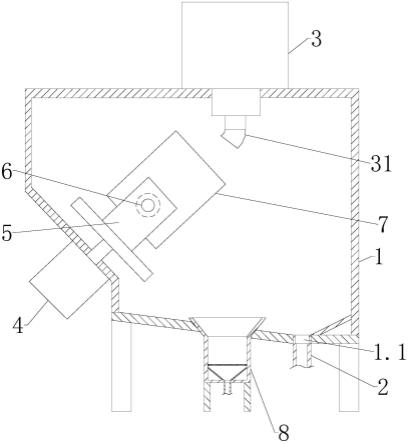

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型的工件出料斗的结构示意图;

14.图3为本实用新型的隔板的结构示意图。

15.图中所示:1—机箱,1.1—第一出丸口,2—第一出丸管,3—抛丸器,31—抛丸管,4—伺服电机,5—旋转台,6—转轴,7—滚筒,8—工件出料斗,81—上腔体,82—下腔体,83—第二出丸口,9—隔板,91—通孔,92—凹槽,10—锥斗,11—第二出丸管,12—挡圈。

具体实施方式

16.为比较直观、完整地理解本实用新型的技术方案,现就结合本实用新型附图进行非限制性的特征说明如下:

17.如图1—图3所示,滚筒式抛丸机,包括机箱1,机箱1的下端具有第一出丸口1.1,第一出丸口1.1连接有第一出丸管2,机箱1上端安装有抛丸器3,抛丸器3下端具有抛丸管31,抛丸管31伸入机箱1上端内,机箱1的外侧安装有伺服电机4,伺服电机4的输出轴延伸至机箱1的内部并固定安装有旋转台5,旋转台5端部通过转轴6连接有滚筒7,机箱1的下端安装有工件出料斗8,工件出料斗8上端伸入机箱1内;

18.工件出料斗8内沿水平方向安装有一隔板9,并通过该隔板9将工件出料斗8内部分隔形成有上腔体81和下腔体82,隔板9上具有多个上下贯通的通孔91,下腔体82内固定有一锥斗10,锥斗10位于通孔91下方,工件出料斗8下端中间位置具有第二出丸口83,第二出丸口83连接有露在工件出料斗8外的第二出丸管11,锥斗10下端开口并与第二出丸口83连通。

19.如图2和图3所示,隔板9与工件出料斗8可拆式连接。工件出料斗8的内壁上固定有呈圆环形的挡圈12,隔板9的下端外沿具有呈环形的凹槽92,隔板9放入工件出料斗8内,凹槽92供挡圈12卡入。安装隔板9时,自上而下地将隔板9放入工件出料斗8内即可,挡圈12会挡住隔板9。将隔板9设计成可以拆下的一个原因是:抛光过程中产生的粉尘会和工件、弹丸一起进入工件出料斗8内,粉尘多了以后容易将隔板9的通孔91堵住,隔板9拆下后就可以清理它上面的粉尘。将隔板9设计成可以拆下的另一个原因是:因为有一小部分弹丸会留在隔板9上表面,如果隔板9不能拆下,就要一个个地将弹丸从取出,隔板9能拆下后,直接将隔板9从工件出料斗8内取出来,再将隔板9上的弹丸倒入锥斗10或倒到第一出丸口1.1处都可以。

20.如图2所示,锥斗10上端与下腔体82内壁固定,锥斗10的内径从上至下逐渐缩小,锥斗10下端的开口对准第二出丸口83,方便弹丸进入第二出丸口83。第一出丸管2、第二出丸管11都可以连接弹丸收集装置(图中未示),弹丸收集装置再将弹丸输送到抛丸器3。

21.使用时,弹丸和抛光好的工件都可以落入工件出料斗8内,工件会被隔板9挡住,不会进入下腔体82内,而进入工件出料斗8内的这些弹丸中,有较大部分可以顺着隔板9的通孔91进入下腔体82的锥斗10内,最后从第二出丸口83排出,可以减少弹丸在工件出料斗8内堆积的量,从而在一定程度上减少清理工件出料斗8内弹丸的频率,从而减轻工人的劳动强

度。

22.当然,以上仅为本实用新型的较佳实施例而已,非因此即局限本实用新型的专利范围,凡运用本实用新型说明书及图式内容所为之简易修饰及等效结构变化,均应同理包含于本实用新型的专利保护范围之内。

技术特征:

1.滚筒式抛丸机,包括机箱,机箱的下端具有第一出丸口,第一出丸口连接有第一出丸管,机箱上端安装有抛丸器,抛丸器下端具有抛丸管,抛丸管伸入机箱上端内,机箱的外侧安装有伺服电机,伺服电机的输出轴延伸至机箱的内部并固定安装有旋转台,旋转台端部通过转轴连接有滚筒,机箱的下端安装有工件出料斗,工件出料斗上端伸入机箱内,其特征在于:所述工件出料斗内沿水平方向安装有一隔板,并通过该隔板将工件出料斗内部分隔形成有上腔体和下腔体,隔板上具有多个上下贯通的通孔,下腔体内固定有一锥斗,锥斗位于通孔下方,工件出料斗下端中间位置具有第二出丸口,第二出丸口连接有露在工件出料斗外的第二出丸管,锥斗下端开口并与第二出丸口连通。2.根据权利要求1所述的滚筒式抛丸机,其特征在于:所述隔板与工件出料斗可拆式连接。3.根据权利要求2所述的滚筒式抛丸机,其特征在于:所述工件出料斗的内壁上固定有呈圆环形的挡圈,隔板的下端外沿具有呈环形的凹槽,隔板放入工件出料斗内,凹槽供挡圈卡入。4.根据权利要求1所述的滚筒式抛丸机,其特征在于:所述锥斗上端与下腔体内壁固定,锥斗的内径从上至下逐渐缩小,锥斗下端的开口对准第二出丸口。

技术总结

本实用新型公开了一种滚筒式抛丸机,包括机箱,机箱的下端具有第一出丸口,机箱上端安装有抛丸器,机箱的外侧安装有伺服电机,伺服电机的输出轴延伸至机箱的内部并固定安装有旋转台,旋转台端部通过转轴连接有滚筒,机箱的下端安装有工件出料斗,工件出料斗内沿水平方向安装有一隔板,通过隔板将工件出料斗内部分隔形成有上腔体和下腔体,隔板上具有多个上下贯通的通孔,下腔体内固定有一锥斗,锥斗位于通孔下方,工件出料斗下端中间位置具有第二出丸口,第二出丸口连接有露在工件出料斗外的第二出丸管,锥斗下端开口并与第二出丸口连通。本实用新型可在一定程度上减少清理工件出料斗内弹丸的频率,从而减轻工人的劳动强度。从而减轻工人的劳动强度。从而减轻工人的劳动强度。

技术研发人员:景荣富

受保护的技术使用者:余姚市景远热处理有限公司

技术研发日:2022.04.01

技术公布日:2022/7/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1