一种提升石墨材料摩擦性能的方法及制备工艺

1.本发明属于化工技术领域,具体涉及一种提升石墨材料摩擦性能的方法及其 制备方法。

背景技术:

2.石墨由于其片层密堆的空间结构,具有密度低、耐高温、自润滑、耐腐蚀等 性能,故用作机械密封中密封环材料。机械密封为旋转端面密封,广泛应用于泵、 压缩机、釜等各类旋转设备中。其密封端面在起密封作用的同时存在相对摩擦, 且由于使用场合的不同,密封端面的摩擦工况也复杂多变,比如高温和高负载工 况。同时,旋转轴类设备的机械密封密封环的摩擦非常频繁,端面密封材料的摩 擦性能对设备的能耗和机械密封的使用寿命影响显著。

3.机械密封等场合下所用石墨一般为人造石墨,人造石墨由于其制造工艺的原 因石墨结构上会产生孔隙,强度上存在缺陷,且高温下(1000℃以上)石墨易 氧化,工业上采用浸渍的方法提高石墨的力学性能、摩擦性能和耐温性等性能。 中国专利cn102775991a《一种提高石墨制品高温抗氧化性能的浸渍型抗氧化 液及其应用方法》公布了一种浸渍型提高石墨的高温下抗氧化性的抗氧化液,在 提高石墨抗氧化性的同时,解决了在浸渍抗氧化液时易产生沉淀影响浸渍效果的 问题,但没有对浸渍后是否能提高石墨材料的摩擦性能进行具体的研究。

4.浸渍石墨的摩擦性能、力学性能等性能与浸渍剂本身的材料属性有较大的关 系,目前常用的浸渍石墨m106k和m106d所用的浸渍剂为呋喃树脂和金属锑, 虽然大大提升了石墨的力学性能、摩擦性能,但当环境温度升高时其摩擦性能大 幅下降,摩擦系数增加,甚至高温时浸渍呋喃树脂石墨的摩擦性能劣于未处理的 石墨。在浸渍工艺方面传统浸渍工艺由于浸渍材料(呋喃树脂和金属锑)的影响, 需要在加压且高温环境下进行浸渍工艺来保证浸渍效果,对浸渍设备要求较高通 常为高压罐且需要配备加热系统,浸渍设备复杂,且浸渍周期较长。浸渍剂原料 及其配比对于浸渍石墨的工作性能起着关键性的作用,新型高效浸渍剂和常温常 压浸渍环境是浸渍石墨发展的一个重大方向。

5.本发明提供的新型浸渍剂可以提高石墨材料摩擦学性能,拓展石墨材料的应 用范围,在节约能源提高设备使用寿命方面具有重大的实用意义。

技术实现要素:

6.本发明的目的是解决现有石墨浸渍工艺复杂和在高温环境下摩擦性能差的 不足,提供一种经济简单的提升石墨材料在高温下摩擦性能的制备方法。

7.本发明提供的制备一种提升石墨材料在高温下摩擦性能的制备方法,其具体方法 如下:

8.一种提升石墨材料高温摩擦性能的方法及其制备,其特征在于,包括如下步 骤:

9.(1)浸渍液的制备。将硼酸溶于蒸馏水或无水乙醇等溶剂中,配置成硼酸 高浓度

溶液用作浸渍液;

10.(2)石墨片的预处理。清洗石墨片的表面,并将石墨片置于保温箱内烘干, 烘干温度范围为70~100℃,干燥时间为2~5小时;

11.(3)石墨片的浸渍:将经过预处理的石墨片置于浸渍釜内,后将硼酸高浓 度浸渍液倒入浸渍釜中,使石墨片被完全浸没,充分搅拌后静置,保持石墨片之 间的距离在5毫米以上,浸渍充足时间;

12.(4)蒸发浸渍液。常压或者0.5mpa压力以下,常温或者低温,保温2~20 小时,待浸渍釜中无明显液体后,取出浸渍石墨片,清理表面;

13.(5)干燥:将浸渍石墨片放入保温箱内,设置温度为40~80℃,保温干燥。

14.本发明对石墨材料性能提升和浸渍工艺提升的效果在于:

15.1)相较于未浸渍石墨机械性能明显提升,摩擦系数下降,磨损量降低;

16.2)相较于m106k和m106d石墨耐温性能明显提升,在120℃高温下的摩 擦系数更小,磨痕更窄。

17.3)相较于传统m106k和m106d石墨的浸渍工艺,本专利提供的浸渍方法 条件更容易达到,浸渍过程无需加压,且需要的温度不超过100℃

附图说明

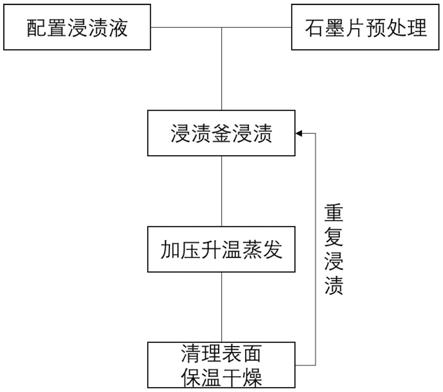

18.图1为本发明中提升高温摩擦性能的石墨材料制备方法流程图。

19.图2为常温中载荷下实施例1与未浸渍石墨摩擦系数随时间变化对比。

20.图3为常温低载荷下实施例1与实施例2摩擦系数随时间变化对比。

21.图4为120℃时实施例1与未浸渍石墨摩擦实验前后表面形貌对比。

22.图4中:a)未浸渍石墨摩擦前、b)未浸渍石墨摩擦后、c)一次浸渍摩擦前、 d)一次浸渍摩擦后

23.图5为120℃时实施例1与未浸渍石墨摩擦系数随时间变化对比。

24.图6为120℃时实施例2与m106k、m106d摩擦实验前后表面形貌对比。

25.图6中:a)三次浸渍石墨摩擦前、b)三次浸渍石墨摩擦后、c)m106k摩擦前、 d)m106k摩擦后、e)m106d摩擦前、f)m106d摩擦后

26.图7为120℃时实施例2与m106k、m106d摩擦系数随时间变化对比。

具体实施方式

33.下面结合具体实施例对本发明进行详细说明,以使本领域的技术人员可以更 好地理解本发明并能予以实施,但并不因此将本发明限制在所述的实施例范围之 内。

34.实施例1:

35.(1)制备硼酸浸渍液。溶液可选用蒸馏水、无水乙醇等,优选无水乙醇, 硼酸粉末与无水乙醇的质量比为1:5,配置成硼酸

‑

无水乙醇过饱和溶液用作浸 渍液;

36.(2)预处理石墨片。清洗石墨片的表面,并将石墨片置于保温箱内烘干, 烘干温度设置为80℃,干燥2小时;

37.(3)浸渍石墨片。将经过预处理的石墨片置于浸渍釜内,后将硼酸

‑

无水乙 醇过饱和浸渍液倒入浸渍釜中,使石墨片被完全浸没,搅拌均匀后,保持石墨片 之间的距离在5毫

米以上,浸渍24h;

38.(4)蒸发浸渍液。常压下,保持釜内的温度为55℃,待浸渍釜中无明显液 体后,取出浸渍石墨片,清理表面;

39.(5)干燥:将浸渍石墨片放入保温箱内,设置温度为50℃,保温2小时进 行干燥。

40.实施例2:

41.(1)制备硼酸浸渍液。溶液可选用蒸馏水、无水乙醇等,优选无水乙醇, 硼酸粉末与无水乙醇的质量比为1:5,配置成硼酸

‑

无水乙醇过饱和溶液用作浸 渍液;

42.(2)预处理石墨片。清洗石墨片的表面,并将石墨片置于保温箱内烘干, 烘干温度设置为80℃,干燥2小时;

43.(3)浸渍石墨片。将经过预处理的石墨片置于浸渍釜内,后将硼酸

‑

无水乙 醇过饱和浸渍液倒入浸渍釜中,使石墨片被完全浸没,搅拌均匀后,保持石墨片 之间的距离在5毫米以上,浸渍24h;

44.(4)蒸发浸渍液。常压下,保持釜内的温度为55℃,待浸渍釜中无明显液 体后,取出浸渍石墨片,清理表面;

45.(5)干燥:将浸渍石墨片放入保温箱内,设置温度为50℃,保温2小时进 行干燥;

46.(6)重复浸渍。重复步骤(3)~(5),得到浸渍三次的浸渍石墨片。

技术特征:

1.一种提升石墨材料摩擦性能的方法及其制备,其特征在于,包括如下步骤:(1)浸渍液的制备。将硼酸溶于蒸馏水或无水乙醇等溶剂中,配置成硼酸高浓度溶液用作浸渍液;(2)石墨片的预处理。清洗石墨片的表面,并将石墨片置于保温箱内烘干,烘干温度范围为70~100℃,干燥时间为2~5小时;(3)石墨片的浸渍:将经过预处理的石墨片置于浸渍釜内,后将硼酸高浓度浸渍液倒入浸渍釜中,使石墨片被完全浸没,充分搅拌后静置,保持石墨片之间的距离在5毫米以上,浸渍充足时间;(4)蒸发浸渍液。常压或者0.5mpa压力以下,常温或者低温,继续保温2~20小时,待浸渍釜中无明显液体后,取出浸渍石墨片,清理表面;(5)干燥:将浸渍石墨片放入保温箱内,设置温度为40~80℃,保温干燥。2.在权利要求1中所述制备浸渍液的方法中,其特征在于:浸渍液的主要原料为硼酸,其与蒸馏水质量比为1:4~18,与无水乙醇质量比为1:3~14.5。3.在权利要求1中所述制备浸渍石墨片中,其特征在于:(3)~(5)在常温(25℃)或者低温下即可实现,且浸渍步骤可以重复,以强化浸渍效果。4.在权利要求3和4中所述制备浸渍设备浸渍釜中,其特征在于:浸渍设备的要求低,可以根据实际情况利用已有的容器进行浸渍,小到烧杯、烧瓶等易得盛装容器,大到反应釜,储罐等大型设备均可。

技术总结

本发明公开了一种能够提升石墨材料摩擦磨损性能的方法,尤其是高温摩擦磨损性能,通过廉价的去离子水或酒精溶液作为分散液将硼酸浸渍剂充分浸渍到石墨材料的孔隙中,提升石墨材料结构强度、抗冲击性能,极大地提升摩擦学性能。本专利浸渍工艺浸渍过程经济简单,可在常温常压下进行,对设备的要求低,多次浸渍效果更佳。一次浸渍石墨相比于未浸渍石墨磨痕宽度降低6.5%,摩擦系数降低13.5%;三次浸渍石墨相比于工业浸渍树脂石墨M106K磨痕宽度降低36.8%,摩擦系数降低41.6%;三次浸渍石墨相比于工业浸渍锑石墨M106D磨痕宽度略微升高,但摩擦系数降低32.3%。本专利所提供方法相较于传统浸渍工艺更经济简单,且摩擦性能可靠,可应用于航天、化工、船舶等领域中的机械密封。封。封。

技术研发人员:赵军 刘登宇 李双喜 何永勇 刘益江 陈潇竹

受保护的技术使用者:清华大学

技术研发日:2021.04.27

技术公布日:2021/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1