一种直拉单晶装料方法与流程

引入片状硅料封堵坩埚顶部减少热量损失避免低温氩气进入硅料间隙带走热量实现加 快化料速度的目的。

附图说明

18.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/ 或其他方面的优点将会变得更加清楚。

19.图1是本发明采用直拉单晶装料工艺的原理图。

20.图2是本发明采用直拉单晶装料后的化料状态图。

21.图3是采用传统装料工艺的化料状态图。

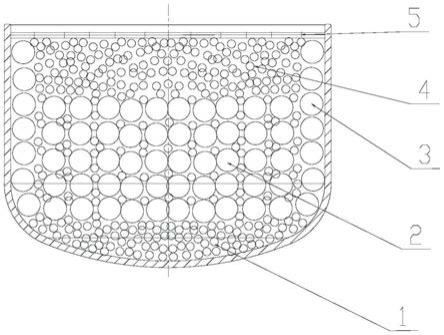

22.其中,各附图标记分别代表:1小料底层;2大小料复合层;3大料围合层;4小 料填充层;5片状料覆盖层;6石英坩埚;7埚帮;8加热器;9石墨埚底;10导流筒; 11氩气。

具体实施方式

23.根据下述实施例,可以更好地理解本发明。

24.如图1所示,本发明直拉单晶装料工艺将不同形状的硅料进行区域化配置,具体 步骤如下:

25.首先,在石英坩埚底部装填小料,形成80

‑

120mm厚度的小料底层1。

26.随后,在小料底层1上部,依次堆叠大料,并每堆叠一层大料时,再用小料填充 大料的间隙,形成大小料复合层2。在堆叠大小料复合层2时,注意大小料复合层2 的外围与坩埚内壁接触处,均采用大料紧贴坩埚内壁堆叠。重复上述步骤直至原料填 充至坩埚高度2/3时停止。

27.然后,在大小料复合层2的上方外围,紧贴坩埚内壁铺设大料,形成大料围合层3, 同时在大料围合层3中间散入小料进行填充至与大料围合层3齐平,形成小料填充层4, 直至原料距离石英坩埚顶部50

‑

60mm处停止。

28.最后,在大料围合层3和小料填充层4上部平铺两层以上的片状原料,形成片状 料覆盖层5。注意片状原料平铺时,上一层片状原料覆盖在下一层片状原料的缝隙上, 并通过3

‑

4层的片状原料完全覆盖石英坩埚的顶部开口,保证顶部封堵严实。

29.多晶硅原料最初为圆柱形棒状多晶硅料,直径在80

‑

200mm,需要经过破碎后按照 其线性直径区分料块的大小进行包装,小料线性直径≤40mm,大料线性直径在 40

‑

80mm。该多晶硅原料经单晶炉拉制后形成单晶硅圆棒,直径在200

‑

300mm,检测 晶棒氧碳等主要指标时需进行取片,形成圆片状料直径在200

‑

300mm,厚度在2

‑

5mm。 根据加工工艺流程圆棒流转至开方区域,去除边皮形成截面为正方形的长方体晶棒, 端面机加工时造成的斜边、崩边需切除,此时形成方形片状料。

30.如图2所示,加热器8自石英坩埚6环向进行加热,高温状态下石英坩埚会出现 软化,采用埚帮7外围及底部进行包裹支撑,石墨埚底9实现托举埚帮,其下部与其 他部件进行连接。化料时,大料围合层3开始熔化,高温液态硅液沿石英坩埚6内壁 向下流至石英坩埚底部小料区域1,小料迅速熔化形成大量高温硅液对上部大料区域2 料块进行熔化,随着料块的熔化,埚内原料会向下塌陷,大料区域距离埚底高度较低, 塌陷后不会对石英坩埚底部造成较大冲击。塌陷后的固态料块进入液态硅液后会加速 熔化,加之埚内原料顶部覆

盖多层片状硅料,对顶部起到封堵作用可少热量损失,同 时可以阻挡锥形导流筒10引导的低温氩气11进入硅料的间隙,避免氩气将埚内热量 带走,进一步起到加快化料速度的作用。

31.本发明小料底层1填充小料一方面可以增加硅料与石英坩埚6的接触面积减少后 续上部安装原料的重压所产生的应力集中对于石英坩埚底部的损伤,另一方面在化料 时硅液沿坩埚内壁下流至底部时可迅速将底部小料熔化形成大量的高温液态硅便于对 大小料复合层2硅料进行熔化。大小料复合层2采用大小料混装工艺可增加装料密实 度增加装料量,同时该处距离埚底较近可减缓原料塌陷后对于埚底的冲击;大料围合 层3均采用大料围边可减少料块与石英坩埚内壁的接触面积,避免硅料沾边后造成石 英坩埚侧壁变形,由于此处距离加热器距离最近可加快外围大料的化料速度;小料填 充层4均匀散布小料,此处距离埚底高度较高,可避免塌料后原料砸伤石英坩埚底部; 片状料覆盖层5采用片状料,可起到封堵顶部的作用,减少热量损失,同时可以阻挡 低温氩气11进入硅料的间隙,避免氩气将埚内热量带走。该装料工艺的特殊设计可有 效实现快速化料,提升单产的目的,同时可避免因装料异常而导致的焖炉事故的发生。

32.对两种装料工艺进行实验对比:a组使用传统装料工艺大小料块混装(如图3)。 b组采用本发明装料工艺(如图2)。为尽可能避免其他因素的干扰,采用同一炉台、 同热场、同化料工艺前后对比化料时间。

33.选定1号机台30寸热场,化料工艺主加90kw+底加50kw,初始装料290kg,第一 炉采用a组装料工艺,加热6.5h后开始塌料,待本炉拉晶结束后第二炉继续在该机台 验证b组装料工艺(其他工艺保持一致)加热6h后开始塌料。第三炉恢复至a组装 料工艺继续化料。实际塌料时间恢复至6h以上。第四炉继续采用b组装料工艺,塌料 时间缩短至5.8h左右。a组传统装料方式将大小料块混装在石英坩埚内部无层次性搭 配装料形成高温液态硅速度慢,化料时料块不规则塌陷,大料从高度塌陷后易冲击石 英坩埚底部,造成坩埚损伤。石英坩埚顶部氩气易进入硅料间隙,带走埚内热量,导 致化料速度变慢。本发明b组所采用的装料工艺可有效避免上述异常,化料时间缩短 0.5h以上且安全性更高。

34.本发明提供了一种直拉单晶装料方法的思路及方法,具体实现该技术方案的方法 和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普 通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些 改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有 技术加以实现。

技术特征:

1.一种直拉单晶装料方法,其特征在于,包括如下步骤:s1:在石英坩埚底部先装填小料,形成80

‑

120mm厚度的小料底层(1);s2:在小料底层(1)上部,依次堆叠大料,并每堆叠一层大料时,再用小料填充大料的间隙,直至填充至坩埚高度的2/3,形成大小料复合层(2);s3:在大小料复合层(2)的上方外围,紧贴坩埚内壁铺设大料,形成大料围合层(3),同时在大料围合层(3)中间填充小料,形成小料填充层(4),直至距离石英坩埚顶部50

‑

60mm;s4:在大料围合层(3)和小料填充层(4)上部平铺两层以上的片状原料,形成片状料覆盖层(5)。2.根据权利要求1所述的直拉单晶装料方法,其特征在于,所述的小料为不规则形状,线性直径≤40mm。3.根据权利要求1所述的直拉单晶装料方法,其特征在于,所述的大料为不规则形状,线性直径在40

‑

80mm。4.根据权利要求1所述的直拉单晶装料方法,其特征在于,所述的大料和小料的线性直径比控制3:2。5.根据权利要求1所述的直拉单晶装料方法,其特征在于,步骤s2中,所述的大小料复合层(2)的外围与坩埚内壁接触处,均采用大料紧贴坩埚内壁堆叠。6.根据权利要求1所述的直拉单晶装料方法,其特征在于,步骤s4中,所述的片状原料为圆形片状料或者正方形片状料;圆形片状料直径在200

‑

300mm之间,厚度2

‑

5mm;方形片状料边长在150

‑

210mm之间,厚度2

‑

5mm。7.根据权利要求6所述的直拉单晶装料方法,其特征在于,步骤s4中,片状原料平铺时,上一层片状原料覆盖在下一层片状原料的缝隙上,并通过两层以上的片状原料完全覆盖石英坩埚的顶部开口。

技术总结

本发明公开了一种直拉单晶装料方法,首先在石英坩埚底部先装填小料,形成80

技术研发人员:郑伟扬

受保护的技术使用者:宁夏协鑫晶体科技发展有限公司

技术研发日:2021.06.25

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1