一种炭素收尘粉再利用方法与流程

1.本发明属于碳素炭块领域,具体涉及一种炭素收尘粉再利用方法。

背景技术:

2.阳极炭块是电解槽的心脏,在阳极炭块生产过程中,因物料的输送和破损等作业会产生一定量的收尘粉,大多数收尘粉会返回系统进行使用,但仍有相当一部分收尘粉(如余热锅炉收尘粉、返回料收尘粉、残极破碎系统收尘粉)因灰分含量高以极低的价格进行销售处理,造成极大的浪费,急需一种收尘粉再利用的方法,提高其经济价值。

技术实现要素:

3.本发明所要解决的技术问题是:克服现有技术的不足,提供一种能够提高收尘粉利用价值的炭素收尘粉再利用方法。

4.本发明为解决技术问题所采取的技术方案是:一种炭素收尘粉再利用方法,包括以下步骤:s1:备料:准备固体中温沥青和收尘粉;s2:预热:在混捏锅内通入导热油,并对混捏锅进行预热;s3:混捏:预热后,将准备好的收尘粉放入所述混捏锅内,并进行干混,干混20分钟后,加入准备好的中温沥青颗粒进行湿混20分钟,得到混捏好的糊料;s4:成型:将混捏好的糊料倒入挤压成型机内,用挤压成型机将糊料挤压成生坯;s5:第一次冷却:将生坯通过水槽进行冷却,使生坯的温度冷却到小于45℃即可;s6:包装捆扎:将冷却过的生坯进行分组包装捆扎;s7:焙烧:将捆扎好的生坯放入焙烧炉,在隔绝空气下进行168小时焙烧,火道温度1150℃,坯料温度1050℃;s8:第二次冷却:将焙烧过的熟料冷却到常温;s9:破碎:通过反击破或圆锥破设备将焙烧过的冷却到常温的熟料破碎到成颗粒物料,作为焙烧车间填充料使用。

5.在混捏锅内进行混捏时,固体中温沥青占总体物料的15%—25%,收尘粉占总体物料的75%—85%。

6.在所述混捏锅内进行干混的收尘粉,干混20分钟后,收尘粉的温度大于100℃。

7.利用反击破或圆锥破设备破碎成的颗粒物料粒度为3

‑

6mm。

8.本发明的积极有益效果是:利用本方法进行收尘粉的再利用,能够将大部分高灰分收尘粉,包括灰分含量高的余热锅炉收尘粉、返回料收尘粉、残极破碎系统收尘粉进行再处理,通过混捏、成型、焙烧和破碎处理后,最后破碎成3

‑

6mm的颗粒物料,作为焙烧车间填充料使用,从而达到收尘粉再利用的目的,提高其利用率及其经济价值。

附图说明

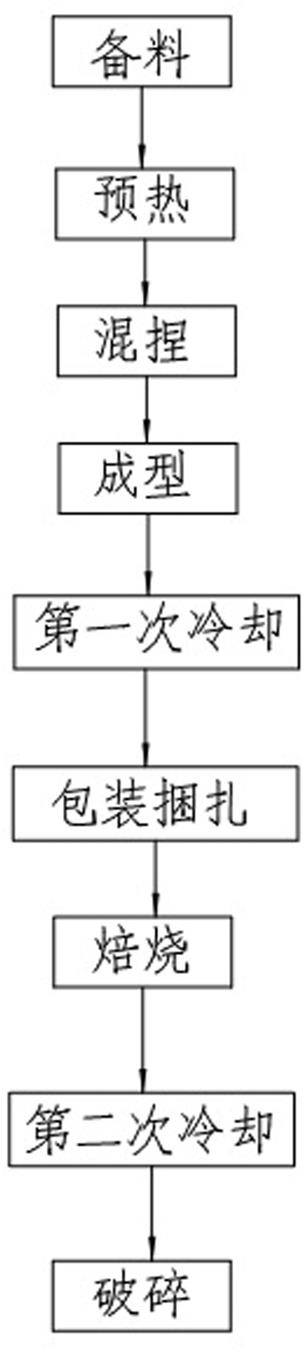

9.图1是本发明一种炭素收尘粉再利用方法的工艺流程图。

具体实施方式

10.下面结合附图1和具体实施例对本发明做作进一步的解释和说明:实施例:一种炭素收尘粉再利用方法,操作方法是先准备固体中温沥青和收尘粉;其中中温沥青,是焦油蒸馏残液部分,在常温下为黑色固体,产率占焦油的54~56%,没有一定的熔点,在一定的熔点范围内熔化,凝固时没有热效应;沥青组分极为复杂,大多数为三环以上的芳香族烃类,还有含氧、氮和硫等元素的杂环化合物和少量高分子炭素物质,沥青组分的分子量在200~2000之间,最高可达3000;中温沥青是根据软化点不同划分的,软化点为65~90℃为中温沥青;收尘粉:是指铝用阳极炭素生产过程中,脉冲带上除尘器、多管旋风除尘器等除尘设备收集到的因灰分含量较高,不能返回系统使用的粉末状炭素物料。

11.准备好固体中温沥青和收尘粉后,在混捏锅内通入220℃导热油,并对混捏锅进行预热15分钟,使混捏锅腔体温度控制在150度或170度;导热油又称传热油,导热油具有抗热裂化和化学氧化的性能,传热效率好,散热快,热稳定性很好,导热油作为工业油传热介质具有以下特点:在几乎常压的条件下,可以获得很高的操作温度,即可以大大降低高温加热系统的操作压力和安全要求,提高了系统和设备的可靠性;可以在更宽的温度范围内满足不同温度加热、冷却的工艺需求,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求。

12.混捏锅预热后,将总重量为1000kg的物料分种类分时投入混捏锅内,现将将占比75%的收尘粉750kg放入所述混捏锅内,并进行干混,干混20分钟后,收尘粉的温度达到110℃,此时再将占比25%的中温沥青颗粒250kg加入混捏锅,进行湿混20分钟,得到混捏好的塑性较好糊料;混捏锅是由一对互相配合和旋转的叶片所产生强烈剪切作用而使半干状态的碳素和沥青等物料进行均匀的搅拌混合设备。

13.随后将混捏好的糊料倒入挤压成型机内,用挤压成型机将糊料挤压成生坯;并将生坯通过水槽进行冷却,使生坯的温度冷却到42℃或40℃即可,并将冷却过的生坯进行分组包装捆扎;然后将捆扎好的生坯放入焙烧炉,在隔绝空气下进行168小时焙烧,火道温度1150℃,坯料温度1050℃;焙烧好后,将焙烧过的生坯冷却到常温;通过反击破或圆锥破设备将焙烧过的冷却到常温的生坯破碎到成长度为3mm的颗粒物料,作为焙烧车间填充料使用,从而达到收尘粉再利用的目的。

14.实施例2:与实施例1不同的是:收尘粉占比85%,中温沥青占比15%。

15.实施例3:与实施例1和实施例2不同的是:通过反击破或圆锥破设备将焙烧过的冷却到常温的生坯破碎到成长度为6mm的颗粒物料。

16.当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

技术特征:

1.一种炭素收尘粉再利用方法,包括以下步骤:s1:备料:准备固体中温沥青和收尘粉;s2:预热:在混捏锅内通入导热油,并对混捏锅进行预热;s3:混捏:预热后,将准备好的收尘粉放入所述混捏锅内,并进行干混,干混20分钟后,加入准备好的中温沥青颗粒进行湿混20分钟,得到混捏好的糊料;s4:成型:将混捏好的糊料倒入挤压成型机内,用挤压成型机将糊料挤压成生坯;s5:第一次冷却:将生坯通过水槽进行冷却,使生坯的温度冷却到小于45℃即可;s6:包装捆扎:将冷却过的生坯进行分组包装捆扎;s7:焙烧:将捆扎好的生坯放入焙烧炉,在隔绝空气下进行168小时焙烧,火道温度1150℃,坯料温度1050℃;s8:第二次冷却:将焙烧过的熟料冷却到常温;s9:破碎:通过反击破或圆锥破设备将焙烧过的冷却到常温的熟料破碎到成颗粒物料,作为焙烧车间填充料使用。2.根据权利要求1所述的一种炭素收尘粉再利用方法,其特征是:在混捏锅内进行混捏时,固体中温沥青占总体物料的15%—25%,收尘粉占总体物料的75%—85%。3.根据权利要求1所述的一种炭素收尘粉再利用方法,其特征是:在所述混捏锅内进行干混的收尘粉,干混20分钟后,收尘粉的温度大于100℃。4.根据权利要求1所述的一种炭素收尘粉再利用方法,其特征是:利用反击破或圆锥破设备破碎成的颗粒物料粒度为3

‑

6mm。

技术总结

本发明公开了一种炭素收尘粉再利用方法,包括以下步骤:准备固体中温沥青和收尘粉;在混捏锅内通入导热油预热;将收尘粉放入混捏锅内干混20分钟,然后加入准备好的中温沥青颗粒进行湿混20分钟;将混捏好的糊料倒入挤压成型机内,用挤压成型机将糊料挤压成生坯;将生坯通过水槽进行冷却,使生坯的温度冷却到小于45℃;将冷却过的生坯进行分组包装捆扎;将捆扎好的生坯放入焙烧炉,在隔绝空气下进行168小时焙烧,火道温度1150℃,坯料温度1050℃;将焙烧过的熟料冷却到常温;通过反击破或圆锥破设备将焙烧过的冷却到常温的熟料破碎到成3

技术研发人员:黄智新 魏国阳 翟红卫 黄二军 白琰 李耀辉

受保护的技术使用者:河南中孚炭素有限公司

技术研发日:2021.09.01

技术公布日:2021/12/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1