一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法与流程

1.本发明属于尾气回收技术领域,具体涉及一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法。

背景技术:

2.熔盐炉和沸腾氯化炉生产四氯化钛过程中,会有一部分尾气产生,尾气主要成分为一氧化碳、二氧化碳、氮气、四氯化钛、四氯化硅、盐酸、氯气等,处理这部分尾气的方法通常是使用一级喷淋塔喷淋水或稀酸吸收四氯化钛、四氯化硅气体和部分盐酸,二级喷淋塔采用氢氧化钠或亚铁溶液中和剩余的盐酸和氯气,最后再从烟囱排放。四氯化钛和四氯化硅反应活性极大,遇水即发生水解,生成二氯氧钛、硅酸和盐酸,反应方程式:

3.ticl4+h2o=tiocl2+2hcl

4.sicl+3h2o=h2sio3+4hcl

5.目前针对一级吸收塔产生的这部分二氯氧钛盐酸溶液的处理方法,一种是用于钛白粉后处理包膜,一种是直接当作酸性废水处理。但仅有几个少数牌号使用二氯氧钛作为包膜剂,尾气吸收液中二氯氧钛的产生量远远大于包膜剂的使用量,这样就会有大部分二氯氧钛溶液被当作废水处理掉,造成了钛资源的浪费。

技术实现要素:

6.针对现有技术中造成钛资源与盐酸的浪费的问题,本发明提供一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其目的在于:回收四氯化钛尾气吸收液中的钛元素与盐酸,减少资源的浪费。

7.本发明采用的技术方案如下:

8.一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,包括以下步骤:

9.步骤a:通过吸收液进行对四氯化钛尾气的吸收,并得到二氯氧钛溶液与盐酸;

10.步骤b:将步骤a中得到的混合物进行除杂;

11.步骤c:在步骤b中除杂后的混合物中加入盐处理剂

12.步骤d:将经过步骤c处理后的混合物进行雾化分散,同时进行热交换与水解,水解产生的偏钛酸与盐酸;

13.步骤e:将得到的偏钛酸进行煅烧,得到二氧化钛。

14.采用上述步骤,可将四氯化钛尾气吸收液中的二氯氧钛转化为可回收的偏钛酸,并将反应过程中的盐酸进行收集,减少了尾气处理过程中钛资源与盐酸的浪费,并提高了经济效益。

15.所述步骤a中的吸收液为5-12%的稀盐酸。

16.采用上述方案,能够保证较好的吸收效果,同时提高二氯氧钛溶液的稳定性,防止二氯氧钛提前水解堵塞喷淋塔。

17.所述步骤b通过过滤或絮凝沉降的方式除杂,并通过离子交换或萃取的方式将混

合物中的铁离子除去。

18.所述步骤c中的盐处理剂为磷酸、钾盐、锌盐或铵盐中的一种或几种。

19.采用上述方案,盐处理剂的加入,能够降低烧结温度、促进晶型转化、控制粒径和提高白度、遮盖力。

20.所述步骤e的具体步骤为:

21.步骤e1:将偏钛酸送入回转窑进行煅烧,完成晶行转化

22.步骤e2:将煅烧后的偏钛酸粉碎打浆,并得到基料,送入后处理工段。

23.所述步骤e1中的煅烧温度为750-950℃。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1.可将四氯化钛尾气吸收液中的二氯氧钛转化为可回收的偏钛酸,并将反应过程中的盐酸进行收集,减少了尾气处理过程中钛资源与盐酸的浪费,并提高了经济效益。

26.2.能够保证较好的吸收效果,同时提高二氯氧钛溶液的稳定性,防止二氯氧钛提前水解堵塞喷淋塔。

27.3.盐处理剂的加入,能够降低烧结温度、促进晶型转化、控制粒径和提高白度、遮盖力。

附图说明

28.本发明将通过例子并参照附图的方式说明,其中:

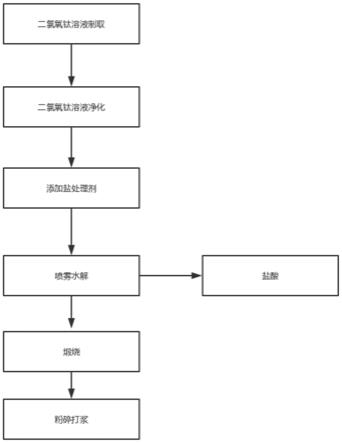

29.图1是本发明的一种实施方式的工艺流程图。

具体实施方式

30.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

31.下面结合图1对本发明作详细说明。

32.实施例一:。

33.一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,包括以下步骤:

34.步骤a:通过吸收液进行对四氯化钛尾气的吸收,并得到二氯氧钛溶液与盐酸;

35.步骤b:将步骤b中得到的混合物进行除杂;

36.步骤c:在步骤b中除杂后的混合物中加入盐处理剂

37.步骤d:将经过步骤c处理后的混合物进行雾化分散,同时进行热交换与水解,水解产生的偏钛酸与盐酸;

38.步骤e:将得到的偏钛酸进行煅烧,得到二氧化钛。

39.所述步骤a中的吸收液为5-12%的稀盐酸。

40.所述步骤b通过过滤或絮凝沉降的方式除杂,并通过交换或萃取的方式将混合物中的铁离子除去。

41.所述步骤步骤c中的盐处理剂为磷酸、钾盐、锌盐或铵盐的其中一种或混合物。

42.所述步骤e的具体步骤为:

43.步骤e1:将偏钛酸送入回转窑进行煅烧,完成晶行转化

44.步骤e2:将煅烧后的偏钛酸粉碎打浆,并得到基料,送入后处理工段。

45.所述步骤e1中的煅烧温度为750-950℃。

46.以下为提供的一种具体实施方式,用以参考:

47.1.尾气吸收塔采用浓度8%盐酸作为吸收液,通过设置在底部的返料泵循环喷淋吸收尾气中的四氯化钛和盐酸气体。得到浓度为90g/l的二氯氧钛溶液,此时溶液中盐酸浓度为340g/l。

48.2.向吸收液中加入絮凝剂,沉降过滤,所述絮凝剂为聚丙烯酰胺类絮凝剂,加量为1-2ppm。将所得滤液通过树脂柱进一步除铁,得到纯净的二氯氧钛和盐酸溶液。净化后溶液ti含量90g/l,盐酸浓度340g/l,si、fe含量均小于10ppm

49.3.加入盐处理剂,通过喷雾水解装置水解,偏钛酸从底部装置加以回收,水解过程产生的盐酸气体通过吸收装置吸收制得浓度30%盐酸。

50.4.水解得到的偏钛酸颗粒进入回转窑煅烧完成晶型转化,煅烧温度为900℃,经物相分析所得tio2全为金红石型。

51.5.将煅烧后的产品粉碎,然后打浆,制得tio2浓度为400g/l基料,送入后处理工段。

52.以上所述实施例仅表达了本申请的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。

技术特征:

1.一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,包括以下步骤:步骤a:通过吸收液进行对四氯化钛尾气的吸收,并得到二氯氧钛溶液与盐酸;步骤b:将步骤a中得到的混合物进行除杂;步骤c:在步骤b中除杂后的混合物中加入盐处理剂;步骤d:将经过步骤c处理后的混合物进行雾化分散,同时进行热交换与水解,水解产生偏钛酸与盐酸气体;步骤e:将得到的偏钛酸进行煅烧,得到二氧化钛。2.根据权利要求1所述的一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,所述步骤a中的吸收液为5-12%的稀盐酸。3.根据权利要求1所述的一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,所述步骤b通过过滤或絮凝沉降的方式除杂,并通过离子交换或萃取的方式将混合物中的铁离子除去。4.根据权利要求1所述的一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,所述步骤c中的盐处理剂为磷酸、钾盐、锌盐或铵盐中的一种或几种。5.根据权利要求1所述的一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,所述步骤e的具体步骤为:步骤e1:将偏钛酸送入回转窑进行煅烧,完成晶行转化;步骤e2:将煅烧后的偏钛酸粉碎打浆,并得到基料,送入后处理工段。6.根据权利要求5所述的一种四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,其特征在于,所述步骤e1中的煅烧温度为750-950℃。

技术总结

本发明公开了一种从四氯化钛尾气吸收液中回收二氧化钛与盐酸的方法,属于尾气回收技术领域,解决了传统技术中造成钛资源与盐酸的浪费的问题,其包括步骤A:通过吸收液进行对四氯化钛尾气的吸收,并得到二氯氧钛溶液与盐酸;步骤B:将步骤A中得到的混合物进行除杂;步骤C:在步骤B中除杂后的混合物中加入盐处理剂;步骤D:将经过步骤C处理后的混合物进行雾化分散,同时进行热交换与水解,水解产生偏钛酸与盐酸,实现了回收四氯化钛尾气吸收液中的钛元素与盐酸,减少资源的浪费的技术效果。减少资源的浪费的技术效果。减少资源的浪费的技术效果。

技术研发人员:赵冠杰 和奔流 刘峰 王丽艳 刘红星 李建军 张建林 张燕平 杨倩 张军丽 张美杰

受保护的技术使用者:龙佰禄丰钛业有限公司

技术研发日:2021.10.27

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1