一种高纯高球形度熔融石英粉的制备方法

1.本发明涉及工业固体废弃物的深加工、深层次利用和资源化利用工作,特别涉及一种回收多晶硅铸锭产生的废旧石英坩埚制备高纯熔融石英粉的方法。

背景技术:

2.熔融硅微粉系选用天然石英,经高温熔炼、冷却后的非晶态二氧化硅作为主要原料,再经加工而成的微粉,形状有角形、球形,具有高绝缘性、高热传导性、高热稳定性、耐酸碱性、耐磨性、低热膨胀系数、低介电常数等优异的物理特性,广泛应用于塑料、橡胶、涂料、电子等行业。这些行业的发展对熔融硅微粉的需求量越来越大。我国虽然是世界硅质矿产资源大国,但高品位的硅质岩并不多,越来越难以满足行业发展对于优质硅质自然资源的需求。

3.石英坩埚是多晶硅铸锭和熔炼提纯生产中需求量很大的一种一次性消耗品,另外在石英坩埚制备过程也会产生近30%的废品。随着世界及我国太阳能光伏行业的急速发展,驱动了石英坩埚需求量的迅猛增长,同时也产生了大量的废旧石英坩埚。这些坩埚由高纯熔融石英砂制备,可以作为优质的硅质原料替代部分自然资源进行处理再利用。

4.另外,随着微电子工业的迅猛发展,高纯熔融球形石英粉(简称球形硅微粉)由于其有高介电、高耐热、高耐湿、高填充量、低膨胀、低应力、低杂质、低摩擦系数等优越性能,在大规模、超大规模集成电路的基板和封装料中,成了不可缺少的优质材料。

5.因此,针对目前石英坩埚废旧品存量巨大,而优质硅质自然资源日益短缺的问题,本发明提出利用废旧石英坩埚为原料,经过提纯、整形处理,制得sio2含量高、球形度大的熔融石英粉。本发明从一定程度上缓解了高纯石英矿面临资源枯竭的问题和目前光伏企业和坩埚制备企业的废旧石英坩埚的综合利用问题。

技术实现要素:

6.本发明的目的是提出一种高纯高球形度熔融石英粉的制备方法,以废旧石英坩埚为原料,经过超声水洗、粉碎筛分、低浓度酸洗、磁选、有机表面改性处理、火焰整形等步骤,制得sio2含量≥99.996%、球形度≥0.65的熔融石英粉。

7.为了实现上述目的,本发明采用的工艺步骤如下:(1) 超声水洗:将大块石英坩埚碎片置于清洗槽中,加清水超声震荡清洗,清除坩埚碎片表面残留的硅、氮化硅及其它污染物;(2) 粉碎筛分:将清洗过的石英坩埚碎片破粉碎,筛分,取400目筛下熔融石英粉;(3) 酸洗:将400目筛下熔融石英粉进行80℃、48-72h低浓度酸洗,纯水清洗烘干;(4) 磁选:将酸洗、烘干后的熔融石英粉进行高梯度磁选,得到高纯熔融石英粉;(5) 表面处理:使用有机溶剂对高纯熔融石英粉进行改性处理,烘干;(6) 整形处理:改性处理后的高纯熔融石英粉进行火焰喷射处理,得到高纯高球形度熔融石英粉。

8.上述工艺步骤的有关内容解释如下:1、步骤(1)超声水洗的功率为400-600 khz,水洗时间为4-6 h。

9.3、步骤(3)中所用的酸洗液为硫酸、盐酸组成的混酸,酸液浓度5-12wt%,料浆浓度在30-45wt%。

10.3、步骤(5)中进行的表面处理为有机改性处理,试剂为硅烷偶联剂kh560,浓度为30-60 wt%。

11.4、步骤(6)是为了提高熔融石英粉的颗粒球形度,整形处理方法为火焰喷射整形,其处理温度700-800℃,送粉速率为60-90g/min。

12.本发明与现有技术相比具有以下优点:1、本发明采用废旧石英坩埚原料,来源广泛,经过超声水洗、粉碎筛分、低浓度酸洗、磁选、有机表面改性处理、火焰整形等步骤,制得高纯高球形度熔融石英粉,能够满足电子、涂料、橡胶等行业的使用要求。

13.2、本发明引入表面改性技术对熔融石英粉体进行有机改性处理,改善了熔融石英粉颗粒表面瘠性,提高了熔融石英粉的流动性,有助于提升火焰整形的效果。

14.3、本发明采用火焰整形方法,提高熔融石英粉颗粒球形度,同时还显著减少了熔融石英粉中的细粉、飞粉,使得熔融石英粉颗粒的粒度分布更佳优化。

附图说明

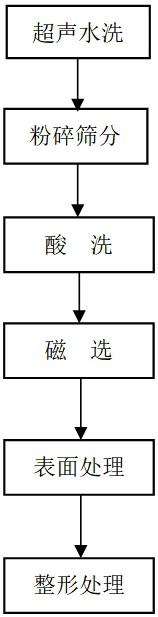

15.图1为本发明生产工艺流程图。

具体实施方式

16.本发明下面结合实例作进一步详述:实施案例1:(1) 超声水洗:将大块石英坩埚碎片置于清洗槽中,加清水超声震荡清洗,超声时间4h,功率:500khz;(2) 粉碎筛分:将清洗过的石英坩埚碎片破粉碎,筛分,取400目筛下熔融石英粉;(3) 酸洗:将400目筛下熔融石英粉进行80℃、60h低浓度酸洗,酸液由1:1的硫酸和盐酸组成,其浓度10wt%,料浆浓度在30wt%,最后纯水清洗、烘干;(4) 磁选:将酸洗、烘干后的熔融石英粉进行高梯度磁选,得到高纯熔融石英粉;(5) 表面改性处理:使用30wt%的硅烷偶联剂kh560溶液对熔融石英粉进行表面改性处理,烘干;(6) 整形处理:改性处理后的高纯熔融石英粉进行火焰喷射处理,其处理温度700℃,送粉速率为60g/min,得到sio2含量≥99.996%、球形度≥0.65的高纯高球形度熔融石英粉。

17.实施案例2:(1) 超声水洗:将大块石英坩埚碎片置于清洗槽中,加清水超声清洗,超声时间6h,功率:500khz;(2) 粉碎筛分:将清洗过的石英坩埚碎片破粉碎,筛分,取400目筛下熔融石英粉;(3) 酸洗:将400目筛下熔融石英粉进行80℃、48h低浓度酸洗,酸液由1:1的硫酸

和盐酸组成,其浓度12wt%,料浆浓度在35wt%,最后纯水清洗、烘干;(4) 磁选:将酸洗、烘干后的熔融石英粉进行高梯度磁选,得到高纯熔融石英粉;(5) 表面改性处理:使用40wt%的硅烷偶联剂kh560溶液对熔融石英粉进行表面改性处理,烘干;(6) 整形处理:改性处理后的高纯熔融石英粉进行火焰喷射处理,其处理温度750℃,送粉速率为72g/min,得到sio2含量≥99.996%、球形度≥0.65高纯高球形度熔融石英粉。

技术特征:

1.一种高纯高球形度熔融石英粉,其特征在于,其所用原料为废旧石英坩埚。2.一种高纯高球形度熔融石英粉,其特征在于,其纯度sio2≥99.996%,球形度≥0.65。3.一种高纯高球形度熔融石英粉的制备方法,其特征在于,经提纯工艺处理得到的高纯熔融石英粉经表面改性、整形处理,得到高球形度的高纯熔融石英粉。4.根据权利要求3所述的一种高纯高球形度熔融石英粉的制备方法,其特征在于,表面改性方法为有机改性处理,所用试剂为硅烷偶联剂kh560,浓度为30-60wt%。5.根据权利要求3所述的一种高纯高球形度熔融石英粉的制备方法,其特征在于,整形处理方法为火焰喷射整形,其处理温度700-800℃,送粉速率为60-90g/min。

技术总结

本发明公开了一种高纯高球形度熔融石英粉的制备方法,该高纯高球形度熔融石英粉是以废旧石英坩埚为原料,通过超声水洗、粉碎筛分、低浓度酸洗、磁选、有机表面改性处理、火焰整形等步骤,制得SiO2含量≥99.996%、球形度≥0.65的熔融石英粉。本发明在一定程度上缓解我国高纯硅质矿产资源日益枯竭和目前光伏企业的废旧石英坩埚的回收利用问题。旧石英坩埚的回收利用问题。旧石英坩埚的回收利用问题。

技术研发人员:郑海 胡增涵 唐明亮 吴健 程尚栩 蒋丽薇 陈圆圆

受保护的技术使用者:南京工业大学东海先进硅基材料研究院

技术研发日:2021.12.15

技术公布日:2022/3/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1