一种应用于钢化炉的辊道缝隙阻风机构的制作方法

1.本实用新型涉及钢化炉技术领域,具体为一种应用于钢化炉的辊道缝隙阻风机构。

背景技术:

2.钢化炉包括上下炉体,在上下炉体对接处设有罗拉和罗拉孔,罗拉穿过罗拉孔,罗拉需要转动,罗拉与罗拉孔存在缝隙,由于钢化炉内部气压比外界高,炉内的热气会从缝隙散出,吹至罗拉端部,导致罗拉两端的轴头和轴承过热,导致轴承变形,润滑油消耗快,造成轴承的使用寿命降低,且热气的流失会造成热能的浪费,影响经济效益。

3.而如果要使得罗拉与罗拉孔之间的缝隙减小,来改善上述问题,不仅要考虑加工精度,还有考虑罗拉与罗拉孔安装时的同心度,生产和加工成本高。

技术实现要素:

4.本实用新型的目的是针对上述背景技术中存在的问题,提供一种应用于钢化炉的辊道缝隙阻风机构,通过在罗拉上装挡风圈,挡风圈紧挨罗拉与罗拉孔之间的缝隙的一端,防止或降低炉内热气从缝隙散出,造成轴承温度过高。

5.为了实现上述发明目的,本实用新型采用了以下技术方案:

6.一种应用于钢化炉的辊道缝隙阻风机构,包括上炉体、下炉体、罗拉、罗拉孔、轴承和挡风圈,所述罗拉孔设于上炉体和下炉体的两侧,且位于上炉体和下炉体之间,所述罗拉的两端穿过罗拉孔,罗拉的两端与所述轴承转动连接,轴承与下炉体相对固定,罗拉与罗拉孔外侧形成缝隙出口,所述挡风圈套设在罗拉上,且贴紧或紧挨所述缝隙出口,以密封或阻碍气体从缝隙出口散出。

7.与现有技术相比,采用了上述技术方案的应用于钢化炉的辊道缝隙阻风机构,具有如下有益效果:

8.一、采用本实用新型的罗拉孔阻风结构,可阻碍气体从缝隙出口散出,减少炉内的热气散出直接或间接对轴承传热,避免轴承温度过高,使用精度和寿命降低。

9.二、通过在罗拉上增设挡风圈,不需要改变原有罗拉和罗拉孔的结构,通用性好。

10.优选的,挡风圈设有1~2个对接点,挡风圈可从1个所述对接点撑开或由 2个对接点分成两半圆,以套上或脱离罗拉,方便对挡风圈进行更换维护。

11.优选的,挡风圈采用柔性材料,挡风圈设有锁紧结构或连接结构,所述锁紧结构可将挡风圈锁紧在罗拉上,所述连接结构可将挡风圈的对接点处连接成一体。

12.优选的,锁紧结构为环形拉簧,所述挡风圈的外侧设有用于防止环形拉簧脱落的环形凹槽,所述环形拉簧可拉伸后套在环形凹槽中,环形凹槽可方便安装环形拉簧,使得环形拉簧不易从挡风圈上脱落,导致挡风圈未锁紧阻风效果下降。

13.优选的,连接结构为耐高温胶水或连接钉。

14.优选的,挡风圈采用芳纶材料。

15.优选的,挡风圈采用高铝砖或耐高温陶瓷或耐高温不锈钢材料。

16.优选的,挡风圈的厚度大于罗拉孔内径和罗拉外径差值,即使存在安装误差使得罗拉孔与罗拉不同心,缝隙出口过大,也可确保挡风圈的高度高于缝隙出口,防止漏风。

17.优选的,当所述挡风圈紧挨缝隙出口时,挡风圈与所述罗拉孔间隔0.1-1mm,不贴紧罗拉孔,可避免挡风圈随罗拉转动时与罗拉孔摩擦损耗。

附图说明

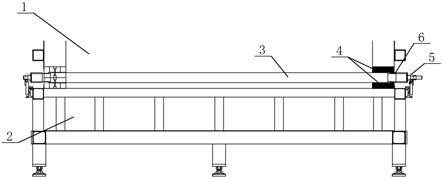

18.图1为本实用新型应用于钢化炉的辊道缝隙阻风机构实施例的结构示意图。

19.图2为本实施例的局部放大示意图。

20.图3为本实施例中挡风圈的结构示意图。

21.附图标记:1、上炉体;2、下炉体;3、罗拉;4、罗拉孔;5、轴承;6、挡风圈;60、对接点;61、环形拉簧;62、环形凹槽;7、缝隙出口。

具体实施方式

22.下面结合附图对本实用新型做进一步描述。

23.如图1至图3所示的应用于钢化炉的辊道缝隙阻风机构,包括上炉体1、下炉体2、罗拉3、罗拉孔4、轴承5和挡风圈6,罗拉孔4设于上炉体1和下炉体2的两侧,且位于上炉体1和下炉体2之间,罗拉3的两端穿过罗拉孔4,罗拉3的两端与轴承5转动连接,轴承5与下炉体2相对固定,罗拉3与罗拉孔4外侧形成缝隙出口7,挡风圈6套设上在罗拉3上,且贴紧或紧挨缝隙出口 7,以密封或阻碍气体从缝隙出口7散出。

24.挡风圈6设有1个对接点60,挡风圈6可从1个对接点60撑开以套上或脱离罗拉3。

25.本实施例中挡风圈6采用芳纶材料,挡风圈6设有环形拉簧61,挡风圈6 的外侧设有用于防止环形拉簧61脱落的环形凹槽62,环形拉簧61可拉伸后套在环形凹槽62中;同样挡风圈6也可采用高铝砖、耐高温陶瓷、耐高温不锈钢等刚性材料,在挡风的同时也能起到一定的保温效果。

26.罗拉孔4内径和罗拉3外径差值为6mm,挡风圈6的厚度为7mm,即使存在安装误差使得罗拉孔4与罗拉3不同心,缝隙出口7最大也就6mm,而挡风圈6 的厚度为7mm可始终确保挡风圈6的高度高于缝隙出口7。

27.以上所述是本实用新型的优选实施方式,对于本领域的普通技术人员来说不脱离本实用新型原理的前提下,还可以做出若干变型和改进,这些也应视为本实用新型的保护范围。

技术特征:

1.一种应用于钢化炉的辊道缝隙阻风机构,其特征在于:包括上炉体、下炉体、罗拉、罗拉孔、轴承和挡风圈,所述罗拉孔设于上炉体和下炉体的两侧,且位于上炉体和下炉体之间,所述罗拉的两端穿过罗拉孔,罗拉的两端与所述轴承转动连接,轴承与下炉体相对固定,罗拉与罗拉孔外侧形成缝隙出口,所述挡风圈套设在罗拉上,且贴紧或紧挨所述缝隙出口,以密封或阻碍气体从缝隙出口散出。2.根据权利要求1所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述挡风圈设有1~2个对接点,挡风圈可从1个所述对接点撑开或由2个对接点分成两半圆,以套上或脱离罗拉。3.根据权利要求2所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述挡风圈采用柔性材料,挡风圈设有锁紧结构或连接结构,所述锁紧结构可将挡风圈锁紧在罗拉上,所述连接结构可将挡风圈的对接点处连接成一体。4.根据权利要求3所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述锁紧结构为环形拉簧,所述挡风圈的外侧设有用于防止环形拉簧脱落的环形凹槽,所述环形拉簧可拉伸后套在环形凹槽中。5.根据权利要求3所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述连接结构为耐高温胶水或连接钉。6.根据权利要求2所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述挡风圈采用芳纶材料。7.根据权利要求1所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述挡风圈采用高铝砖或耐高温陶瓷或耐高温不锈钢材料。8.根据权利要求1所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:所述挡风圈的厚度大于罗拉孔内径和罗拉外径差值。9.根据权利要求1所述的应用于钢化炉的辊道缝隙阻风机构,其特征在于:当所述挡风圈紧挨缝隙出口时,挡风圈与所述罗拉孔间隔0.1-1mm。

技术总结

本实用新型公开了一种应用于钢化炉的辊道缝隙阻风机构,通过在罗拉上装挡风圈,挡风圈紧挨罗拉与罗拉孔之间的缝隙的一端,防止或降低炉内热气从缝隙散出。其技术方案要点是:包括上炉体、下炉体、罗拉、罗拉孔、轴承和挡风圈,所述罗拉孔设于上炉体和下炉体的两侧,且位于上炉体和下炉体之间,所述罗拉的两端穿过罗拉孔,罗拉的两端与所述轴承转动连接,轴承与下炉体相对固定,罗拉与罗拉孔外侧形成缝隙出口,所述挡风圈套设在罗拉上,且贴紧或紧挨所述缝隙出口,以密封或阻碍气体从缝隙出口散出。出。出。

技术研发人员:胡乾文 陈永劼

受保护的技术使用者:杭州精工机械有限公司

技术研发日:2021.12.31

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1