耐腐蚀ABS板材及制备方法、复合ABS板材及制备方法、内胆与流程

耐腐蚀abs板材及制备方法、复合abs板材及制备方法、内胆

技术领域

1.本发明涉及板材领域,尤其涉及一种耐腐蚀abs板材及其制备方法、复合abs板材及其制备方法、由所述复合abs板材制备形成的内胆。

背景技术:

2.solstice tm lba(hfo-1233zd,以下简称lba发泡剂)作为一种高效的聚氨酯发泡剂,其具有导热系数低、模塑芯密度小、制造成本低等优点,采用lba发泡剂制造的制冷设备的节能效果比使用现有技术中已知的发泡材料制造的制冷设备的节能效果提高10%左右。

3.现有的制冷设备的内胆板材以及门体板材一般都是用丙烯腈-丁二烯-苯乙烯树脂(abs树脂)制备的,由于制冷设备的内胆板材以及门体板材会直接与发泡剂接触,而含lba的聚氨酯发泡剂和abs冰箱内胆/abs门体板材相接触时,会导致abs冰箱内胆/abs门体板材发生腐蚀开裂现象。

4.有鉴于此,有必要提供一种新的耐腐蚀abs板材及其制备方法、复合abs板材及其制备方法、内胆以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种耐腐蚀abs板材及其制备方法、复合abs板材及其制备方法、由所述复合abs板材制备形成的内胆。

6.为实现上述发明目的,本发明采用如下技术方案:一种耐腐蚀abs板材,包括如下重量份的组分:丙烯腈35-55份,丁二烯10-20份,苯乙烯30-50份,稳定剂0.3-1份;其中,所述丁二烯的粒径为1μm-1.5μm。

7.作为本发明进一步改进的技术方案,所述稳定剂包括抗氧剂1076、抗氧剂1010、抗氧剂168中的一种或几种。

8.作为本发明进一步改进的技术方案,所述耐腐蚀abs板材还包括如下重量份的组分:色母1-3份。

9.作为本发明进一步改进的技术方案,所述制备方法包括如下步骤:

10.称取如下重量份的组分:丙烯腈35-55份,粒径为1μm~1.5μm的丁二烯10-20份,苯乙烯30-50份,稳定剂0.3-1份,加入捏合机进行混合共聚;

11.将混合共聚后的混合物置于挤出机中,得到耐腐蚀abs颗粒料;

12.将所述耐腐蚀abs颗粒料通过挤塑机挤板成型,得到所述耐腐蚀abs板材;其中,所述耐腐蚀abs颗粒料在所述挤塑机内依次经过四个温区:

13.第一温区:温度为160℃-180℃,停留时间为15min;

14.第二温区:温度为180℃-200℃,停留时间为15min-20min;

15.第三温区:温度为210℃-230℃,停留时间为10min-20min;

16.第四温区:温度为170℃-190℃,停留时间为10min-20min。

17.作为本发明进一步改进的技术方案,所述加入捏合机进行混合共聚具体为:在转

速为30r/min-45r/min下反应15min-30min,控制出料温度为100℃~120℃,出料后在风机下冷却至70℃~90℃。

18.作为本发明进一步改进的技术方案,所述稳定剂包括抗氧剂1076、抗氧剂1010、抗氧剂168中的一种或几种;所述组分中还包括:色母1-3份。

19.为实现上述发明目的,本发明还提供一种复合abs板材,包括光亮abs板材以及上述的耐腐蚀abs板材,所述光亮abs板材包括如下重量份的组分:丙烯腈-丁二烯-苯乙烯树脂70-80份,增韧剂10-20份,二氧化硅0.1-1份,光亮剂5-10份,抗氧化剂1-3份。

20.为实现上述发明目的,本发明还提供一种复合abs板材的制备方法,包括如下步骤:

21.称取如下重量份的组分:丙烯腈35-55份,粒径为1μm~1.5μm的丁二烯10-20份,苯乙烯30-50份,稳定剂0.3-1份,加入捏合机进行混合共聚;将混合共聚后的混合物置于挤出机中,得到耐腐蚀abs颗粒料;

22.称取如下重量份的组分:丙烯腈-丁二烯-苯乙烯树脂70-80份,增韧剂10-20份,二氧化硅0.1-1份,光亮剂5-10份,抗氧化剂1-3份,加入捏合机进行混合共聚;并将混合共聚后的混合物置于挤出机中,得到光亮abs颗粒料;

23.将耐腐蚀abs颗粒料以及光亮abs颗粒料经挤塑机共挤成型。

24.作为本发明进一步改进的技术方案,上述步骤将耐腐蚀abs颗粒料以及光亮abs颗粒料经挤塑机共挤成型具体包括如下步骤:

25.所述耐腐蚀abs颗粒料在对应的挤塑机内依次经过四个温区,得到加热熔融的耐腐蚀abs熔体:

26.第一温区:温度为160℃-180℃,停留时间为15min;

27.第二温区:温度为180℃-200℃,停留时间为15min-20min;

28.第三温区:温度为210℃-230℃,停留时间为10min-20min;

29.第四温区:温度为170℃-190℃,停留时间为10min-20min;

30.所述光亮abs颗粒料在对应的挤塑机内依次经过四个温区,得到加热熔融的光亮abs熔体:

31.第一温区:温度为170℃-190℃,停留时间为10min;

32.第二温区:温度为195℃-210℃,停留时间为15min-25min;

33.第三温区:温度为220℃-240℃,停留时间为10min-20min;

34.第四温区:温度为190℃-210℃,停留时间为10min-20min;

35.将耐腐蚀abs熔体以及光亮abs熔体从各自对应的挤塑机中挤出,并经同一挤压口实现共挤成型,得到复合abs板材。

36.作为本发明进一步改进的技术方案,上述步骤中经同一挤压口实现共挤成型的反应条件为:温度为220℃-250℃,挤出压力为20mpa-30mpa。

37.为实现上述发明目的,本发明还提供一种内胆,用于制冷设备内,所述内胆由上述的复合abs板材制成,其中,所述光亮abs板材位于所述耐腐蚀abs板材的内侧。

38.本发明的有益效果是:本发明中的耐腐蚀abs板材增大了具有耐腐蚀性的丙烯腈的含量,相应地,降低了因含有双键而性能不稳定的丁二烯的含量,同时,增大了丁二烯橡胶的粒径,以提高耐腐蚀abs板材的耐腐蚀能力,防止由所述耐腐蚀abs板材制备成的用于

制冷设备的内胆/门体与lba发泡剂接触后发生腐蚀开裂的现象,增长内胆/门体的使用寿命,且工艺简单,成本较低。

附图说明

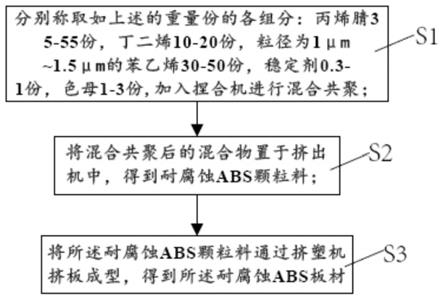

39.图1是本发明中的耐腐蚀abs板材的制备方法的流程图。

40.图2是本发明中的复合abs板材的结构示意图。

41.图3是图2中的复合abs板材的制备方法的流程图。

42.图4是图3所示的制备方法中的步骤a3的流程图。

具体实施方式

43.以下将结合附图所示的各实施方式对本发明进行详细描述,请参照图1至图4所示,为本发明的较佳实施方式。但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

44.本发明提供一种耐腐蚀abs板材,包括如下重量份的组分,即,各组分按如下重量份进行配比:丙烯腈35-55份,如35份、40份、50份、55份等、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;丁二烯10-20份,如10份、12份、15份、20份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;苯乙烯30-50份,如30份、35份、40份、45份、50份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;稳定剂0.3-1份,如0.3份、0.5份、1份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45.相较于现有的abs板材,本发明中的耐腐蚀abs板材增大了具有耐腐蚀性的丙烯腈的含量,相应地,降低了因含有双键而性能不稳定的丁二烯的含量,从而,提高了耐腐蚀abs板材的耐腐蚀能力,防止由所述耐腐蚀abs板材制备成的abs冰箱内胆/abs门体板材与lba发泡剂接触后发生腐蚀开裂的现象。

46.进一步地,所述丁二烯的粒径为1μm-1.5μm,相较于现有的abs板材中的粒径为0.1μm-0.4μm的丁二烯,增大了丁二烯橡胶的粒径,进一步提高了制备成的耐腐蚀abs板材的耐腐蚀能力,进一步防止由所述耐腐蚀abs板材制备成的abs冰箱内胆/abs门体板材与lba发泡剂接触后发生腐蚀开裂的现象。

47.进一步地,所述耐腐蚀abs板材还包括如下重量份的组分:色母1-3份,以调节形成的所述耐腐蚀abs板材的颜色。具体地,所述色母可以选取1份、2份、3份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

48.具体地,所述稳定剂包括抗氧剂1076、抗氧剂1010、抗氧剂168中的一种或几种;当然,可以理解的是,所述稳定剂并不限于上述几种,只要选择无毒无味的稳定剂即可。

49.于一具体实施方式中,所述耐腐蚀abs板材中的各组分按如下重量份进行配比:丙烯腈50份、丁二烯15份、苯乙烯35份、稳定剂0.5份、色母2份,当然,并不以此为限。

50.进一步地,请参图1所示,本发明还提供一种耐腐蚀abs板材的制备方法,其包括如下步骤:

51.s1:分别称取如上述的重量份的各组分:丙烯腈35-55份,粒径为1μm~1.5μm的丁二烯10-20份,苯乙烯30-50份,稳定剂0.3-1份,加入捏合机进行混合共聚;

52.即,将各组分丙烯腈、丁二烯、苯乙烯、稳定剂按上述的重量份进行配比。

53.优选地,在转速为30r/min-45r/min的条件下捏合反应15min-30min,使得各类组分能够按照重量份配比实现混合共聚,然后控制出料温度为100℃~120℃将混合共聚后的混合物排出捏合机,出料后将混合共聚后的混合物在风机下冷却至70℃~90℃。

54.优选地,上述的组分中还包括:色母1-3份,以调节最终制备成的所述耐腐蚀abs板材的颜色。

55.具体地,所述稳定剂包括抗氧剂1076、抗氧剂1010、抗氧剂168中的一种或几种;当然,可以理解的是,所述稳定剂并不限于上述几种,只要选择无毒无味的稳定剂即可。

56.于一具体实施方式中,步骤s1中各组分的重量份配比如下:丙烯腈50份、丁二烯15份、苯乙烯35份、稳定剂0.5份、色母2份,当然,并不以此为限。

57.s2:将混合共聚后的混合物置于挤出机中,得到耐腐蚀abs颗粒料;

58.具体地,所述挤出机为双螺杆挤出机;当然,并不以此为限。

59.s3:将所述耐腐蚀abs颗粒料通过挤塑机挤板成型,得到所述耐腐蚀abs板材。

60.具体地,所述耐腐蚀abs颗粒料在所述挤塑机内依次经过四个温区:

61.第一温区:温度为160℃-180℃,例如160℃、170℃、180℃;停留时间为15min;

62.第二温区:温度为180℃-200℃,例如180℃、190℃、200℃;停留时间为15min-20min,例如15min、18min、20min,优选为15min;

63.第三温区:温度为210℃-230℃,例如210℃、220℃、230℃;停留时间为10min-20min,例如10min、15min、20min,优选为10min;

64.第四温区:温度为170℃-190℃,例如170℃、180℃、190℃;停留时间为10min-20min,例如10min、15min、20min,优选为10min。

65.本发明中的挤塑机的四个温区的设定不同于现有的挤塑机的四个温区的设定,所述挤塑机在挤板成型的过程中,不会产生大量黑烟,不影响挤出板材的效果,且减少对人体的危害、减少周围环境的污染。

66.进一步地,请参图2所示,本发明还提供一种复合abs板材1,包括光亮abs板材11以及上述的耐腐蚀abs板材12,所述光亮abs板材11包括如下重量份的组分,即,各组分按如下重量份进行配比:丙烯腈-丁二烯-苯乙烯树脂70-80份,例如70份、75份、80份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;增韧剂10-20份,例如10份、15份、20份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;二氧化硅0.1-1份,例如0.1份、0.5份、1份以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;光亮剂5-10份,例如5份、7份、10份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;抗氧化剂1-3份,例如1份、2份、3份、以及上述数值之间的具体点值,限于篇幅以及处于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

67.具体地,所述增韧剂可以是羟基丁腈橡胶、顺-聚异戊二烯、顺-1,4-聚异戊二烯橡胶、丁苯橡胶、顺式-1,4-聚丁二烯橡胶中的一种或多种。所述光亮剂可以是芥酸酰胺、as、pmma中的一种或多种。抗氧化剂可以是抗氧剂dltp、抗氧剂164、抗氧剂ca、抗氧剂1076、抗氧剂1010、抗氧剂168中的一种或多种。

68.所述耐腐蚀abs板材12中的组分如前所述,于此不再赘述。

69.于一具体实施方式中,所述光亮abs板材11中的各组分按如下重量份进行配比:丙烯腈-丁二烯-苯乙烯(abs)树脂75份,增韧剂15份;二氧化硅0.3份;光亮剂7份;抗氧化剂2份;当然,并不以此为限。

70.进一步地,请参图3所示,本发明还提供一种复合abs板材1的制备方法,其包括如下步骤:

71.a1:称取如下重量份的组分:丙烯腈35-55份,粒径为1μm~1.5μm的丁二烯10-20份,苯乙烯30-50份,稳定剂0.3-1份,加入捏合机进行混合共聚;将混合共聚后的混合物置于挤出机中,得到耐腐蚀abs颗粒料;

72.优选地,在转速为30r/min-45r/min的条件下捏合反应15min-30min,使得各类组分能够按照重量份配比实现混合共聚,然后控制出料温度为100℃~120℃将混合共聚后的混合物排出捏合机,出料后将混合共聚后的混合物在风机下冷却至70℃~90℃。

73.优选地,上述的组分中还包括:色母1-3份,以调节最终制备成的所述耐腐蚀abs板材的颜色。

74.于一具体实施方式中,步骤a1中的各组分按如下重量份进行配比:丙烯腈50份、丁二烯15份、苯乙烯35份、稳定剂0.5份、色母2份,当然,并不以此为限。

75.具体地,所述挤出机为双螺杆挤出机,当然,并不以此为限。

76.a2:称取如下重量份的组分:丙烯腈-丁二烯-苯乙烯树脂70-80份,增韧剂10-20份,二氧化硅0.1-1份,光亮剂5-10份,抗氧化剂1-3份,加入捏合机进行混合共聚;并将混合共聚后的混合物置于挤出机中,得到光亮abs颗粒料;

77.即,将组分丙烯腈-丁二烯-苯乙烯树脂、增韧剂、二氧化硅、光亮剂、抗氧化剂按如上重量份进行配比。

78.于一具体实施方式中,步骤a2中的各组分按如下重量份进行配比:丙烯腈-丁二烯-苯乙烯(abs)树脂75份,增韧剂15份;二氧化硅0.3份;光亮剂7份;抗氧化剂2份;当然,并不以此为限。

79.优选地,在转速为30r/min-45r/min的条件下捏合反应15min-30min,使得各类组分能够按照重量份配比实现混合共聚,然后控制出料温度为100℃~120℃将混合共聚后的混合物排出捏合机,出料后将混合共聚后的混合物在风机下冷却至70℃~90℃。

80.具体地,所述挤出机为双螺杆挤出机,当然,并不以此为限。

81.需要说明的是,上述步骤a1与a2的顺序不限,可以同步进行,也可以先进行步骤a1再进行步骤a2,或者先进行步骤a2再进行步骤a1。

82.a3:将耐腐蚀abs颗粒料以及光亮abs颗粒料经挤塑机共挤成型。

83.具体地,请参图4所示,步骤a3具体包括如下步骤:

84.a31:所述耐腐蚀abs颗粒料在对应的挤塑机内依次经过如下四个温区,得到加热熔融的耐腐蚀abs熔体:

85.第一温区:温度为160℃-180℃,例如160℃、170℃、180℃;停留时间为15min;

86.第二温区:温度为180℃-200℃,例如180℃、190℃、200℃;停留时间为15min-20min,例如15min、18min、20min,优选为15min;

87.第三温区:温度为210℃-230℃,例如210℃、220℃、230℃;停留时间为10min-20min,例如10min、15min、20min,优选为10min;

88.第四温区:温度为170℃-190℃,例如170℃、180℃、190℃;停留时间为10min-20min,例如10min、15min、20min,优选为10min;

89.a32:所述光亮abs颗粒料在对应的挤塑机内依次经过如下四个温区,得到加热熔融的光亮abs熔体:

90.第一温区:温度为170℃-190℃,例如170℃、180℃、190℃等;停留时间为10min;

91.第二温区:温度为195℃-210℃,例如195℃、200℃、210℃等;停留时间为15min-25min,例如15min、20min、25min等,优选为20min;

92.第三温区:温度为220℃-240℃,例如220℃、230℃、240℃等;停留时间为10min-20min,例如10min、15min、20min等,优选为15min;

93.第四温区:温度为190℃-210℃,例如190℃、200℃、210℃等;停留时间为10min-20min,例如10min、15min、20min等,优选为10min;

94.本发明中的挤塑机的四个温区的设定不同于现有的挤塑机的四个温区的设定,所述挤塑机在挤板成型的过程中,不会产生大量黑烟,不影响挤出板材的效果,且减少对人体的危害、减少周围环境的污染。

95.可以理解的是,上述步骤a31与步骤a32无先后顺序,可同步进行,以同步形成耐腐蚀abs熔体以及光亮abs熔体,便于后续的步骤a33。

96.a33:将耐腐蚀abs熔体以及光亮abs熔体从各自对应的挤塑机中挤出,并经同一挤压口实现共挤成型,得到复合abs板材。

97.具体地,步骤a33中经同一挤压口实现共挤成型的反应条件为:温度为220℃-250℃,例如220℃、235℃、250℃等;挤出压力为20mpa-30mpa,例如20mpa、25mpa、30mpa等。

98.于一具体实施方式中,将耐腐蚀abs熔体以及光亮abs熔体按照85:15的比例共挤成型,制备复合abs板材1;当然,并不以此为限。

99.进一步地,本发明还提供一种用于制冷设备内的内胆,所述内胆由上述的复合abs板材1制成,具体地,可通过真空吸附将复合abs板材1制成用于制冷设备内的内胆。

100.其中,在所述复合abs板材制成内胆后,所述光亮abs板材位于所述耐腐蚀abs板材的内侧,一方面,位于外侧的所述耐腐蚀能力较强的耐腐蚀abs板材与lba发泡剂相接触,能够防止所述内胆发生腐蚀开裂的现象;另一方面,位于内侧的具有较高的光泽度的光亮abs板材,能够提高所述复合abs板材的整体光泽度,增强用户的视觉效果,提高内胆的质感;最终获得耐腐蚀效果好、强度高、光泽度高的复合abs板材及内胆。

101.当然,可以理解的是,用于制冷设备的门体也可以采用上述的复合abs板材制备。

102.具体地,可选取本发明一具体实施方式中的耐腐蚀abs板材制备形成的内胆(样品1与样品2)与复合abs板材制备形成的内胆(样品3与样品4)为样品,利用光洁度测试仪对其光泽度进行测试,结果如表(1)所示:

103.表(1):

[0104][0105]

可以理解的是,上述的一具体实施方式中的所述耐腐蚀abs板材以及所述复合abs板中的耐腐蚀abs板材中的各组分按如下重量份进行配比:丙烯腈50份、丁二烯15份、苯乙烯35份、稳定剂0.5份、色母2份。

[0106]

上述一具体实施方式中的复合abs板中的光亮abs板材中的各组分按如下重量份进行配比:丙烯腈-丁二烯-苯乙烯(abs)树脂75份,增韧剂15份;二氧化硅0.3份;光亮剂7份;抗氧化剂2份;当然,并不以此为限。

[0107]

由表(1)可以看出,复合abs板材制备形成的内胆的光泽度明显优于耐腐蚀abs板材制备形成的内胆的光泽度,且其光泽度符合企业对内胆的光泽度要求。

[0108]

具体地,本发明中的光亮abs板材即指光泽度优于本发明中的耐腐蚀abs板材的abs板材。

[0109]

进一步地,将上述的复合abs板材切割成条状,置于lba发泡剂中浸泡3天,每天观察其腐蚀情况,结果如表(2)所示:

[0110]

表(2):

[0111]

拉伸试验屈服拉伸强度/mpa标准要求/mpa单项判定侵蚀前(空白)42.05≥35合格侵蚀1天39.31≥35合格侵蚀2天38.31≥35合格侵蚀3天37.85≥35合格 断裂伸长率/%标准要求/%单项判定侵蚀前(空白)56.83≥15合格侵蚀1天53.35≥15合格侵蚀2天47.7≥15合格侵蚀3天45.1≥15合格冲击实验冲击强度j/m标准要求j/m单项判定侵蚀前(空白)297≥118合格

侵蚀1天286≥118合格侵蚀2天282≥118合格侵蚀3天279≥118合格

[0112]

由表(2)可以看出,复合abs板材耐腐蚀性较好,没有出现开裂等现象。

[0113]

同时,本发明中复合abs板材制成的内胆符合冷热循环以及耐腐蚀要求。

[0114]

综上所述,本发明中的耐腐蚀abs板材增大了丙烯腈的含量,相应地,降低了丁二烯的含量,同时,增大了丁二烯橡胶的粒径,以提高耐腐蚀abs板材的耐环境应力esc的性能,提高其耐腐蚀能力,防止由所述耐腐蚀abs板材制备成的用于制冷设备的内胆/门体与lba发泡剂接触后发生腐蚀开裂的现象,增长内胆/门体的使用寿命,且工艺简单,成本较低。

[0115]

同时,本发明中将耐腐蚀abs板材12与光亮abs板材11复合形成复合abs板材1,在利用真空吸附将所述复合abs板材1制成内胆后,所述光亮abs板材11位于所述耐腐蚀abs板材12的内侧,一方面,位于外侧的所述耐腐蚀能力较强的耐腐蚀abs板材12与lba发泡剂相接触,能够防止所述内胆发生腐蚀开裂的现象;另一方面,位于内侧的具有较高的光泽度的光亮abs板材11,能够提高所述复合abs板材1的整体光泽度,增强用户的视觉效果,提高内胆的质感;最终获得耐腐蚀效果好、强度高、光泽度高的复合abs板材1及内胆。

[0116]

应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0117]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1