一种耐热耐压PVC管材组合物及其制备方法与流程

一种耐热耐压pvc管材组合物及其制备方法

技术领域

1.本发明属于塑料加工技术领域,具体涉及一种耐热耐压pvc管材组合物及其制备方法。

背景技术:

2.聚氯乙烯(pvc)管材因具有优良的化学稳定性,卓越的电绝缘性,可以用来代替传统聚乙烯管材,用以输送液体、做生活用上下水管,也用作电缆套管及电线绝缘管等,应用十分广泛。但是,pvc树脂的维卡软化温度只有80℃左右,热变形温度在70℃左右,其耐热性能较低,同时其高温耐压的不足,均限制了其在某些耐热耐压领域的应用,例如pvc管材耐60℃静液压性能等。耐内压性能是评价pvc管材耐压的一项很重要的性能指标,以一定环应力下的静液压爆破时间来表示,反映了管材在使用过程中所能承受压力的大小和管材的寿命,是pvc管材长期应用的重要性能参数。

3.目前,国内有不少改进耐热的相关专利,如申请号为201910168309.4的中国专利,公开了一种耐热pvc水管配方,按照重量份数包括以下原材料:pvc为80-120份,碳酸钙10-16份,硬脂酸钙15-30份,丁基羟基茴香醚20-50份,邻苯二甲酸二正辛脂20-40份,三羟甲基丙烷三甲基丙烯酸酯2-6份,钛白粉15-30份,柠檬酸钾5-10份,硫酸亚铁6-8份,氧化锌10-20份,氢氧化铝4-6份,六甲基磷酰三胺5-10份,群青2-4份,氯化石蜡1-3份,pe蜡1-3份,海藻粉2-6,mbs为4-6份和高分子添加剂0.2-0.6份。该发明耐热性强,抗氧化效果良好,延长pvc水管使用寿命,提高pvc水管的耐热性能以及综合使用性能。该专利由于添加有较多液体增塑剂,造成管材强度不高,耐压性能不足。申请号201810258542.7的中国专利,公开了一种新型耐热pvc塑料,包括pvc基体50-60份,三元共聚树脂40-45份,mma改性abs树脂15-20份,enbaco接枝马来酸酐5-10份,9nm碳酸钙1-5份,苯乙烯5份,丙烯酸酯10份。该发明具有耐热性好,寿命长的优点。但是由于材料改性树脂用量较大,降低了材料的力学性能,从而造成管材耐内压性能,尤其是耐60℃静液压性能不足。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种耐热耐压pvc管材组合物,既满足耐热耐压的性能要求,又满足管材耐低温冲击性能的要求;本发明还提供其制备方法,科学合理、简单易行。

5.本发明所述的耐热耐压pvc管材组合物,如下重量份数的原料组成:

6.pvc树脂,100份;有机锡稳定剂,0.8-2.0份;聚酮树脂与氯乙烯-丙烯腈共聚物的混合物,10-20份;as树脂,1-3份;冲击改性树脂,0.8-1.5份;加工助剂acr,1.0-1.5份;复合润滑剂1-3份;轻质活性碳酸钙,0-5份。

7.其中:

8.所述pvc树脂为悬浮法聚合生产,平均聚合度为950-1050,表观密度为0.58-0.65g/ml。

9.所述有机锡稳定剂为硫醇甲基锡稳定剂,牌号1928。

10.所述聚酮树脂与氯乙烯-丙烯腈共聚物的混合物,聚酮树脂与氯乙烯-丙烯腈共聚物的质量比为1:1.5-2。

11.所述聚酮树脂与氯乙烯-丙烯腈共聚物的混合物的制备方法如下:按比例称取聚酮树脂、氯乙烯-丙烯腈共聚物,加入到丙酮和n-甲基吡咯烷酮(nmp)混合溶剂中,丙酮和n-甲基吡咯烷酮的体积比为1:1.8-2.2,按照1重量份聚酮树脂、氯乙烯-丙烯腈共聚物混合物2重量份丙酮和n-甲基吡咯烷酮(nmp)混合溶剂的比例,搅拌,使其溶解混合,得到互穿网络混合物。

12.所述as树脂为苯乙烯-丙烯腈共聚物,台湾奇美公司生产。

13.所述冲击改性树脂为km-355p。

14.所述加工助剂acr为pa-20。

15.所述复合润滑剂为硬脂酸钙、石蜡和聚乙烯蜡三种润滑剂的复配物。

16.所述轻质活性碳酸钙目数2000目以上,经过活化处理。

17.本发明所述的耐热耐压pvc管材组合物的制备方法,包括以下步骤:

18.(1)将pvc树脂、有机锡稳定剂、as树脂、冲击改性树脂、加工助剂acr、复合润滑剂和轻质活性碳酸钙按比例称取,加入到高速混合机中高速混合,混合转速1000-1500转/分钟,优选1200转/分钟,混合时间5-15分钟,混合温度100-120℃,此时,加入聚酮树脂与氯乙烯-丙烯腈共聚物混合物,采用低速继续混合,混合转速700-1000转/分钟,优选800转/分钟,待溶剂挥发后,放出物料至低速混合机中,冷却至40-45℃放出物料,备用;

19.(2)将步骤(1)混配好的物料在双螺杆挤出机中挤出造粒,双螺杆挤出机温度为140-170℃,喂料频率为20-25hz,主机转速为85-95r/min,最后经切粒、冷却、包装,即得到耐热耐压pvc管材组合物。

20.将组合物在65-132型锥形双螺杆挤出机中挤出口径为32的管材。

21.步骤(1)中,所述放出物料至低速混合机中,混合转速60-120转/分钟。

22.本发明具有以下有益效果:

23.1、本发明通过聚酮树脂与氯乙烯-丙烯腈共聚物在溶剂中混合,各组份分子链充分缠绕,形成互溶贯穿网络,降低了聚酮树脂的加工温度,从而提高了pvc管材的耐热性能;同时,由于as树脂以及氯乙烯的存在,极大地提高了与pvc树脂的相容性,从而使得pvc管材组合物具有较高的力学性能,同时as树脂对提高组合物的耐热性能起到了协同作用;少量抗冲改性剂的加入提高了材料低温冲击性能,同时又不降低材料的力学性能;经过上述改性,本发明pvc管材组合物既满足耐热耐压的性能要求,又满足管材耐低温冲击性能的要求。

24.2、本发明所述的制备方法,科学合理、简单易行。

具体实施方式

25.下面结合实施例对本发明作进一步的说明,但其并不限制本发明的实施。

26.实施例中采用的原料除特殊说明外,均为市售材料。

27.实施例1-6

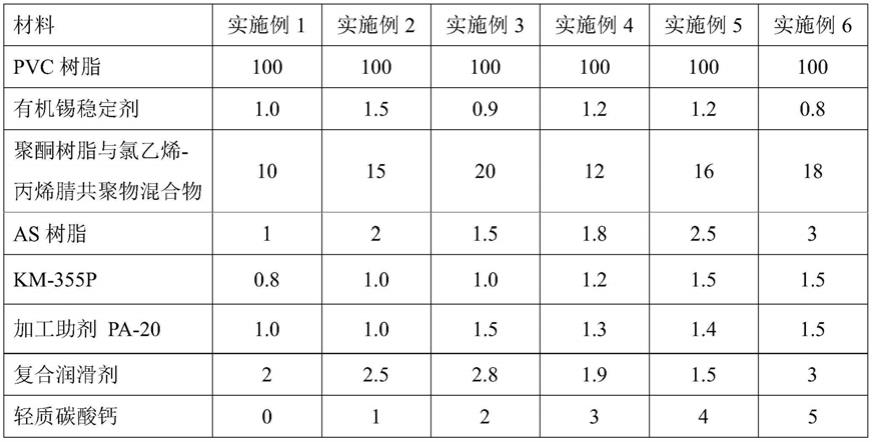

28.所述的耐热耐压pvc管材组合物的配料见表1。表1中涉及的原料具体如下:

29.所述pvc树脂为悬浮法聚合生产,平均聚合度为1000,表观密度为0.62g/ml。

30.所述有机锡稳定剂为硫醇甲基锡稳定剂,牌号1928。

31.所述聚酮树脂与氯乙烯-丙烯腈共聚物的混合物,聚酮树脂与氯乙烯-丙烯腈共聚物的质量比为1:1.8。

32.所述聚酮树脂与氯乙烯-丙烯腈共聚物的混合物的制备方法如下:按比例称取聚酮树脂、氯乙烯-丙烯腈共聚物,加入到丙酮和n-甲基吡咯烷酮(nmp)混合溶剂中,丙酮和n-甲基吡咯烷酮体积比为1:2,按照1重量份聚酮树脂、氯乙烯-丙烯腈共聚物混合物2重量份丙酮和n-甲基吡咯烷酮(nmp)混合溶剂的比例,搅拌,使其溶解混合,得到互穿网络混合物。

33.所述as树脂为苯乙烯-丙烯腈共聚物,台湾奇美公司生产。

34.所述复合润滑剂为硬脂酸钙、石蜡和聚乙烯蜡三种润滑剂的复配物,质量比为1:0.8:0.5。

35.所述轻质活性碳酸钙目数为2500目,经过活化处理。

36.实施例的制备方法为:

37.(1)将pvc树脂、有机锡稳定剂、as树脂、冲击改性树脂、加工助剂acr、复合润滑剂、轻质活性碳酸钙按比例称取,加入到高速混合机中,高速混合,混合转速1200转/分钟,混合时间10分钟,混合温度110℃,此时,加入聚酮树脂与氯乙烯-丙烯腈共聚物混合物,采用低速继续混合,混合转速800转/分钟,待溶剂充分挥发,放出物料至低速混合机中,冷却至45℃放出物料,备用。

38.(2)将上述混配好的物料在双螺杆挤出机中挤出造粒,双螺杆挤出机温度为155℃,喂料频率为25hz,主机转速为90r/min,最后经切粒、冷却、包装,即得到该发明耐热耐压pvc管材组合物。

39.将组合物在65-132型锥形双螺杆挤出机中挤出口径为32的管材,挤出温度为180℃。

40.表1实施例1-6所述的耐热耐压pvc管材组合物的配料

[0041][0042]

对比例1-5

[0043]

对比例1、2、3分别对应实施例1、2、3,不同之处在于所用耐热改性树脂不同,其余组份均相同。对比例4、5分别为添加20份增塑剂dop和添加40份三元共聚树脂,其余组份与

实施例4、5相同。

[0044]

对比例的制备方法为:

[0045]

(1)将pvc树脂、有机锡稳定剂、as树脂、冲击改性树脂、加工助剂acr、复合润滑剂、轻质活性碳酸钙按比例称取,加入到高速混合机中,高速混合,混合转速1200转/分钟,混合时间10分钟,混合温度110℃,此时,加入氯乙烯-丙烯腈共聚物、mma-abs共混物或mma-苯乙烯-丙烯腈共聚物,采用低速继续混合,混合转速800转/分钟,待溶剂充分挥发,放出物料至低速混合机中,冷却至45℃放出物料,备用。

[0046]

(2)将上述混配好的物料在双螺杆挤出机中挤出造粒,双螺杆挤出机温度为155℃,喂料频率为25hz,主机转速为90r/min,最后经切粒、冷却、包装,即得pvc管材组合物。

[0047]

将组合物在65-132型锥形双螺杆挤出机中挤出口径为32的管材,挤出温度为180℃。

[0048]

表2对比例1-5所述的耐热耐压pvc管材组合物的配料

[0049][0050][0051]

分别对实施例1-6和对比例1-5制备的pvc管材进行性能测试,测试结果见表3和表4。

[0052]

表3实施例1-6管材性能测试结果

[0053][0054]

表4对比例1-5性能测试结果

[0055][0056]

由上述实施例和对比例性能数据可看出,当本发明实施例60℃管材静液压时间明显高于对比例,实施例维卡软化温度均高于对比例,说明本发明管材组合物具有较高的耐压性能和耐热性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1