一种酯类化合物及其制备方法、用途与流程

1.本发明涉及润滑油领域,特别涉及一种酯类化合物。

背景技术:

2.润滑油是机械运转中不可或缺的组成部分,起到减少摩擦磨损、保护机械、冷却、清洁、密封、延长使用寿命等作用,但由于润滑油泄漏、溢出、蒸发或处理不当等因素对自然环境造成了严重危害,因此对润滑油的环境友好性提出了更高的要求。现有技术中构成润滑油的基础油和添加剂多来自石油原料,在现阶段自然界的特定时间条件下很难再生,同时,其组成成分多为异构烷烃、环烷烃、芳烃及微量金属物质,这导致其生物降解性较差。

3.环境友好型润滑油是指具有优异的生物降解性、可再生性及无毒或低毒性的润滑油。与石油基础油相比,环境友好型润滑油的降解率通常要高出两倍以上。

4.植物油具有润滑性能好、原料来源广泛、生产成本较低,以及生物降解性好(生物降解率可达70%~100%)等优点,既适用于边界润滑,又可用于流体动力润滑,能够应用于大多数润滑工况。与矿物油相比,植物油具有更好的润滑性能和黏温性能,在宽温度范围内植物油黏度变化更小,能够更好地减少摩擦,机械能量损失较矿物油也可降低5%~15%。植物油还具有更高的闪点及更低的蒸发损失,可显著减少高温工况条件下有机气体的溢出,在开放环境中使用更加安全。但是,植物油脂分子中不饱和双键极易发生氧化,导致黏度增加以及产生酸性腐蚀等问题。

5.为此,现有技术已经开发出了许多酯类结构的基础油及添加剂。

6.us 6051539报道了通过改变植物油甘油酸三酯结构中脂肪侧链结构来达到改善植物油抗氧和低温性能的目的,包括两步反应:(1)异构脂肪酸(如2-乙基己酸)与甲醇或含支链多元醇发生酯化反应,生成支链脂肪酸甲酯或多元醇酯; (2)支链脂肪酸甲酯或多元醇酯与甘油酸三酯在催化剂作用下发生酯交换反应,生成部分被支链脂肪酸取代的甘油酸三酯和部分被长链脂肪酸取代的多元醇酯。

7.尽管现有的酯类基础油和添加剂能够改善润滑油的环境友好性,但具有很大的改进空间。随着环境友好型润滑油的发展,对酯类基础油和添加剂的性能表现也提出了更高的要求。鉴于此,现有技术仍旧需要性能更为优良的环境友好型基础油和添加剂。

技术实现要素:

8.本发明提供了一种酯类化合物及其制备方法、用途。

9.本发明的酯类化合物的结构为:

10.l-o-l'-o-l

ꢀꢀꢀ

(i)

11.其中,l'基团为c

2~100

的亚烃基(优选c

2~50

的直链或支链亚烷基,更优选c

2~20

的直链或支链亚烷基);

12.其中,各个l基团各自独立地选自式(ii)所示的基团,

[0013][0014]

在式(ii)中,m为1~10之间的整数(优选1~6之间的整数,更优选1~5之间的整数);m+1个r基团彼此相同或不同,各自独立地选自单键、c

1-10

亚烃基(优选 c

1-5

直链或支链亚烷基,更优选c

1-3

直链或支链亚烷基);r0基团彼此相同或不同,各自独立地选自h、c

1-10

烃基(优选c

1-5

直链或支链烷基,更优选c

1-3

直链或支链烷基);m个a基团彼此相同或不同,各自独立地选自式(iii)所示的基团、

ꢀ-

c=c-、单键、亚甲基和亚乙基,且至少一个a基团选自式(iii)所示的基团;

[0015][0016]

在式(iii)中,r0'基团选自c

1-17

烃基(优选c

1-15

直链或支链烷基,更优选c

1-11

直链或支链烷基)。

[0017]

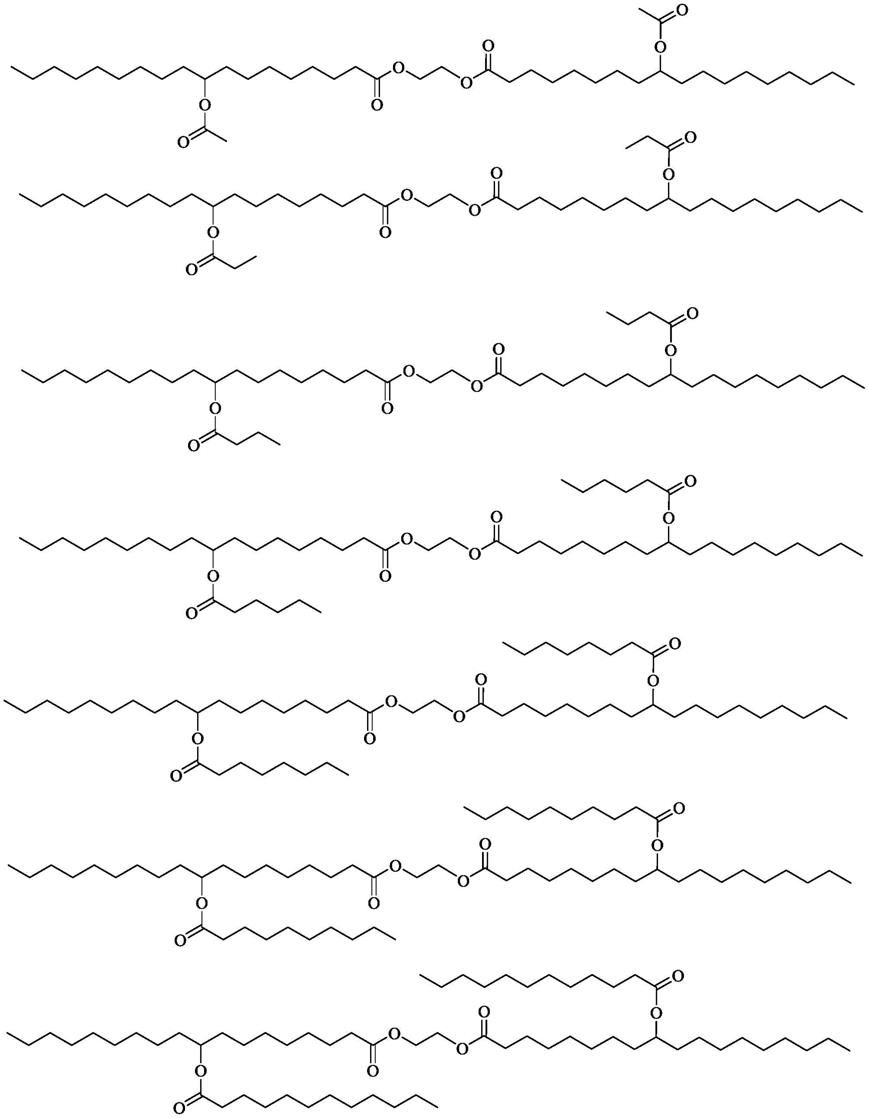

本发明的具体结构的酯类化合物包括如下化合物中的一种或多种:

[0018]

[0019]

[0020]

[0021]

[0022]

[0023]

[0024]

[0025]

[0026]

[0027]

[0028]

[0029]

[0030]

[0031]

[0032][0033]

本发明还提出了一种酯类化合物的制备方法,包括使式(α)所示化合物与式(β)所示化合物发生反应的步骤,

[0034]

ho-l'-oh

ꢀꢀꢀ

(α),

[0035][0036]

在式(α)中,l'基团为c

2~100

的亚烃基(优选c

2~50

的直链或支链亚烷基,更优选c

2~20

的直链或支链亚烷基);

[0037]

在式(β)中,m为1~10之间的整数(优选1~6之间的整数,更优选1~5之间的整数);m+1个r基团彼此相同或不同,各自独立地选自单键、c

1-10

亚烃基(优选 c

1-5

直链或支链

亚烷基,更优选c

1-3

直链或支链亚烷基);r0基团彼此相同或不同,各自独立地选自h、c

1-10

烃基(优选c

1-5

直链或支链烷基,更优选c

1-3

直链或支链烷基);y基团选自h、f、cl、br、i;m个a基团彼此相同或不同,各自独立地选自式(γ)所示的基团、-c=c-、单键、亚甲基和亚乙基,且至少一个a基团选自式(γ)所示的基团;

[0038][0039]

在式(γ)中,r0'选自c

1-17

烃基(优选c

1-15

直链或支链烷基,更优选c

1-11

直链或支链烷基)。

[0040]

根据本发明,所述式(α)所示化合物可以选用以下具体化合物中的一种或多种:乙二醇、丙二醇、丁二醇、戊二醇、己二醇、庚二醇、辛二醇、壬二醇、癸二醇、十一烷基二醇、十二烷基二醇、十三烷基二醇、十四烷基二醇、十五烷基二醇。

[0041]

根据本发明,可选地,式(β)所示化合物可以使式(δ)所示化合物与式(ε)所示化合物反应而得,

[0042][0043]

在式(δ)中,m为1~10之间的整数(优选1~6之间的整数,更优选1~5之间的整数);m+1个r基团彼此相同或不同,各自独立地选自单键、c

1-10

亚烃基(优选c

1-5

直链或支链亚烷基,更优选c

1-3

直链或支链亚烷基);r0基团彼此相同或不同,各自独立地选自h、c

1-10

烃基(优选c

1-5

直链或支链烷基,更优选c

1-3

直链或支链烷基);y基团选自h、f、cl、br、i;m个a'基团彼此相同或不同,各自独立地选自-c=c-、单键、亚甲基、亚乙基,且至少一个a'基团为-c=c-;在式(ε)中,r0'基团选自c

1-17

烃基(优选c

1-15

直链或支链烷基,更优选c

1-11

直链或支链烷基)。

[0044]

根据本发明,所述式(δ)所示化合物(以-c=c-计)与式(ε)所示化合物(以羧基计)之间的反应当量比优选为0.05~20:1,更优选为0.1~10:1;所述反应的温度优选为0~200℃,更优选50~160℃;反应时间优选0.5~72小时,更优选3~48小时。

[0045]

根据本发明,在所述式(δ)所示化合物与式(ε)所示化合物的反应中可以加入溶剂,也可以不加入溶剂,优选加入溶剂。所述溶剂优选烃类溶剂,优选烷烃、芳烃和醚中的一种或多种,更优选烷烃溶剂,例如可以选用己烷、庚烷、辛烷、壬烷、癸烷、环己烷、环庚烷、环辛烷、环壬烷、环癸烷、苯、甲苯、二甲苯、乙苯、丙苯、乙醚、丙醚、异丙醚和丁醚中的一种或多种。所述溶剂的加入量以促进反应顺利进行为宜,并没有特别的限定。

[0046]

根据本发明,在所述式(δ)所示化合物与式(ε)所示化合物的反应中,可以加入催化剂,也可以不加入催化剂。所述催化剂可以为无机酸、有机酸、固体酸、杂多酸、酸性离子液体、酸性树脂、酸性分子筛、金属氯化物和金属氧化物中的一种或多种,例如可以选用硫酸、高氯酸、alcl3、氯化锡、正丁基氧化锡、二丁基氧化锡、对甲苯磺酸、酸性树脂、磷钨杂多酸、酸性离子液体和酸性分子筛中的一种或多种,优选高氯酸、氯化锡、正丁基氧化锡、对甲苯磺酸、酸性树脂和磷钨杂多酸中的一种或多种。所述催化剂的加入量优选所述式(δ)所示

化合物质量的0.1%~10%。

[0047]

根据本发明,所述式(δ)所示化合物可以选用以下具体化合物中的一种或多种:二十烯酸、油酸、亚油酸、亚麻酸、十六烯酸、十四烯酸、十二烯酸、十一烯酸、十烯酸、辛烯酸。

[0048]

根据本发明,所述式(ε)所示化合物可以选用以下具体化合物中的一种或多种:甲酸、乙酸、丙酸、丁酸、戊酸、己酸、辛酸、壬酸、癸酸、十二酸、十四酸、十六酸、十八酸、二十酸、二十烯酸、油酸、亚油酸、亚麻酸、十六烯酸、十四烯酸、十二烯酸、十一烯酸、十烯酸、辛烯酸。

[0049]

根据本发明,所述式(α)所示化合物(以oh计)与式(β)所示化合物(以y计)之间的反应当量比优选为0.1~10:1,更优选为0.2~5:1;所述反应的温度优选为70~250℃,更优选90~200℃;反应时间优选0.5~24小时,更优选2~15小时。

[0050]

根据本发明,在所述式(α)所示化合物与式(β)所示化合物的反应中可以加入溶剂,也可以不加入溶剂,优选加入溶剂。所述溶剂优选烃类溶剂,优选烷烃、芳烃和醚中的一种或多种,更优选烷烃溶剂,例如可以选用己烷、庚烷、辛烷、壬烷、癸烷、环己烷、环庚烷、环辛烷、环壬烷、环癸烷、苯、甲苯、二甲苯、乙苯、丙苯、乙醚、丙醚、异丙醚和丁醚中的一种或多种。所述溶剂的加入量以促进反应顺利进行为宜,并没有特别的限定。所述溶剂亦可以起到携水剂的作用,以促进反应的顺利进行。

[0051]

根据本发明,在所述式(α)所示化合物与式(β)所示化合物的反应中,可以加入催化剂,也可以不加入催化剂。所述催化剂可以为无机酸、有机酸、固体酸、杂多酸、酸性离子液体、酸性树脂、酸性分子筛、金属氯化物和金属氧化物中的一种或多种,例如可以选用硫酸、高氯酸、alcl3、氯化锡、正丁基氧化锡、二丁基氧化锡、对甲苯磺酸、酸性树脂、磷钨杂多酸、酸性离子液体和酸性分子筛中的一种或多种,优选硫酸、氯化锡、正丁基氧化锡、对甲苯磺酸、酸性树脂和磷钨杂多酸中的一种或多种。所述催化剂的加入量优选所述式 (β)所示化合物质量的0.1%~10%。所述催化剂可以通过本领域已知的方法去除(例如碱洗水洗的方法),并没有特别的限定。

[0052]

根据本发明,在所述式(α)所示化合物与式(β)所示化合物的反应中,优选利用溶剂对反应产物进行洗涤、提纯操作,可以进行洗涤的溶剂优选烃类溶剂。所述溶剂可通过干燥、蒸发、蒸馏等常规技术手段去除。

[0053]

根据本发明,所述式(α)所示化合物与式(β)所示化合物的反应可以在反应釜、固定床、流动床、微通道反应器等连续或间歇的反应设备中进行。

[0054]

本发明还提出了一种润滑油组合物,所述润滑油组合物包括本前面所述酯类化合物或按照本发明所述方法制得的酯类化合物以及润滑油基础油。其中所述酯类化合物占所述润滑油组合物的质量分数是0.1%~100%,优选0.1%~90%,更优选1%~50%,进一步可选2%~30%,0.5%~5%。

[0055]

根据本发明,所述润滑油组合物还可以包含其它组分。作为所述其它组分,比如可以举出本领域在润滑油组合物中允许添加的各种添加剂,具体比如可以举出酚类、胺类或硫磷型抗氧剂,羧酸盐、磺酸盐或烷基酚盐清净剂,丁二酰亚胺型无灰分散剂,聚酯、聚烯烃或烷基萘型降凝剂,甲基丙烯酸酯共聚物、乙丙共聚物、聚异丁烯、氢化苯乙烯/丁二烯共聚物型黏度指数改进剂,硫/磷型摩擦改进剂,含硫/磷、硼酸型极压剂,或者硅型、非硅型抗泡剂等。这些添加剂的种类和用量为本领域技术人员所公知,在此不作赘述。这些添加剂可以

单独使用一种,或者以任意的比例组合使用多种。

[0056]

本发明还提出了所述的酯类化合物用作润滑油基础油、润滑油粘度指数改进剂和润滑油摩擦改进剂中的一种或多种用途。

[0057]

本发明的酯类化合物和润滑油组合物具有优异的黏温、低温、抗氧化、减摩性能。

[0058]

本发明的酯类化合物作为基础油具有优异的黏温性能和低温性能,作为黏度指数改进剂具有优异的黏温性能和低温性能,作为摩擦改进剂能够显著降低基础油的摩擦系数。

具体实施方式

[0059]

在本说明书的上下文中,在基团的定义中有时使用术语“单键”。所谓“单键”,指的是该基团不存在。举例而言,假定结构式-ch

2-a-ch3,其中基团a被定义为选自单键和甲基。鉴于此,若a是单键,则代表该基团a不存在,此时所述结构式即被相应简化为-ch

2-ch3。

[0060]

在本说明书的上下文中,表达方式“数字+价+基团”或其类似用语指的是从该基团所对应的基础结构(比如链、环或其组合等)上除去该数字所代表的数量的氢原子后获得的基团,优选指的是从该结构所含的碳原子(优选饱和碳原子和/或非同一个碳原子)上除去该数字所代表的数量的氢原子后获得的基团。举例而言,“3价直链或支链烷基”指的是从直链或支链烷烃(即该直链或支链烷基所对应的基础链)上除去3个氢原子而获得的基团,而“2价直链或支链杂烷基”则指的是从直链或支链杂烷烃(优选从该杂烷烃所含的碳原子,或者更进一步,从非同一个碳原子)上除去2个氢原子而获得的基团。举例来说,2价丙基可以为*-ch

2-ch

2-ch

2-*、3价丙基可以为4价丙基可以为其中*代表在该基团中可以与其它基团键合的结合端。

[0061]

实施例1:异构酸a的制备

[0062]

反应在装有通气口、搅拌器、热电偶和的高压反应釜中进行。将565g油酸逐渐泵送至装有1000g乙酸、10g浓度为70%的高氯酸的反应釜中,在70℃反应24小时,停止加热,反应结束,采用蒸馏的方式将剩余乙酸切除,冷却至室温,经碱洗、水洗和有机相用ph=3.7的磷酸二氢钾洗涤三次,经无水硫酸钠干燥、过滤等处理后,经分子蒸馏切除未反应的油酸,得到乙酸-油酸的加成产物异构酸a,其结构如下所示。

[0063]

265石油产品运动黏度测定法和动力黏度计算法,gb/t1995石油产品黏度指数计算方法,gb/t 3535石油产品倾点测定法,sh/t0074汽油机油薄层吸氧氧化安定性测试法,sh/t0762润滑油摩擦系数测定法(四球法),测定结果见表1。

[0082]

表1

[0083][0084]

实施例7:异构酸c的制备

[0085]

反应在装有通气口、搅拌器和热电偶的高压反应釜中进行。将280g亚油酸逐渐泵送至装有600g乙酸、5g浓度为70%的高氯酸的反应釜中,在70℃反应 18小时,停止加热,反应结束,采用蒸馏的方式将剩余乙酸切除,冷却至室温,经碱洗、水洗和有机相用ph=3.7的磷酸二氢钾洗涤三次,无水硫酸钠干燥、过滤处理,最后经分子蒸馏切除未反应的亚油酸,得到乙酸-亚油酸的加成产物异构酸c,其结构如下所示。

[0086][0087]

实施例8:酯类化合物c-1的制备

[0088]

将81g异构酸c、12g己二醇和1.4g浓硫酸催化剂及携水剂(90~120℃石油醚)加入到500ml三口玻璃烧瓶中,加热至回流温度,利用分水器收集反应过程产生的h2o,待实际出水量与理论值相同,停止反应。粗产物经碱洗除催化剂,水洗至中性后,脱除反应溶剂得到酯类化合物c-1。

[0089]

对比例4:酯类化合物d-4的制备

[0090]

除将异构酸c替换为等摩尔的亚油酸外,d-4的制备方法同c-1相同,得到酯类化合物d-4。

[0091]

实施例9:异构酸e的制备

[0092]

在固定床反应器中装有10ghcl洗涤处理过的强酸性离子交换树脂,反应器温度控制在65℃,将称量好的亚油酸、己酸、丁酸(摩尔比1:5:5)预热至相同温度后泵送至反应器中,空速为0.3h-1

,收集流出产物,经初步蒸馏脱除剩余己酸和丁酸,并进一步通过分子蒸馏切除未反应的亚油酸,得到己酸、丁酸-油酸的加成产物异构酸e,其结构如下所示。

[0093][0094]

实施例10:酯类化合物e-1的制备

[0095]

将242g异构酸e、44g癸二醇和4.5g浓硫酸催化剂及携水剂(90~120℃石油醚)加入到500ml三口玻璃烧瓶中,加热至回流温度,利用分水器收集反应过程产生的h2o,待实际出水量与理论值相同,停止反应。粗产物经碱洗除催化剂,水洗至中性后,脱除反应溶剂得到酯类化合物e-1。

[0096]

实施例11:酯类化合物e-2的制备

[0097]

将242g异构酸e、22.5g丁二醇和4.4g浓硫酸催化剂及携水剂(90~120℃石油醚)加入到1000ml三口玻璃烧瓶中,加热至回流温度,利用分水器收集反应过程产生的h2o,待实际出水量与理论值相同,停止反应。粗产物经碱洗除催化剂,水洗至中性后,脱除反应溶剂得到酯类化合物e-2。

[0098]

考察酯类化合物c-1、d-4、e-1、e-2的理化性能,测定结果见表2。

[0099]

表2

[0100][0101]

在本发明的说明书中,公开了大量的具体技术细节。然而,能够理解的是,本发明的某些实施方式也可以在没有这些具体细节的情况下实现。而且,在一些实施方式中,并未详细记载本领域已知的方法、结构和技术,这并不会造成本领域技术人员对本发明任何方面的理解。

[0102]

类似地,应当理解,为了精简本公开并帮助理解所公开的方面中的一个或多个,在上面对本公开的示例性实施例的描述中,各个特征有时被一起分组到单个实施例或者对其的描述中。然而,并不应将该公开的内容解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如权利要求书所反映的那样,要求保护的技术方案可少于说明书中所描述的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都刻作为本发明的单独实施例。

[0103]

以上实施例仅用以说明本公开的实施例的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以

对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本公开各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1