环氧油酸新戊二醇酯及其合成方法与应用与流程

1.本发明涉及一种增塑剂,具体涉及一种环氧油酸新戊二醇酯,此外,本发明还涉及一种环氧油酸新戊二醇酯的合成方法与应用。

背景技术:

2.近年来,随着人们环境保护意识的增强,医药、食品包装、日用品、玩具等塑料制品对增塑剂提出了更高的卫生要求。长期以来增塑剂主要是以邻苯类产品为主,但是人们发现该类增塑剂对人体有某些毒副作用,为此,欧盟食品安全机构(efsa)规定了邻苯二甲酸二辛酯(dop)、己二酸二辛酯(doa)等浓度的限量,所以,无毒环保的增塑剂成为当下全球增塑剂研究的重点。

3.由于环氧植物油具有良好的耐热性、耐光性、互渗性、低温柔韧性,且挥发度低等特性,近年来在塑料工业中应用广泛,是美国食品药物管理局(fda)批准的唯一可用于仪器包装材料的增塑剂,特别适用于食品/药品塑料包装材料、儿童玩具以及家庭装饰材料等有严格环保要求的领域。然而,环氧植物油的分子量及粘性较大,流动性差,限制了其进一步应用。

4.新戊二醇油酸酯是一种具有优良性能的酯类化合物,它具有极好的粘温性,良好的耐低温性,高温稳定性好,低挥发性,运动黏度较低,流变学性能稳定、生物降解性能和摩檫学性能均优于矿物油,因而能满足较高的润滑要求。又因为其生物降解率高,可高达 97%,较高温度下能够直接汽化,几乎不存在结焦、残留,是一类极具开发潜力的环境友好型绿色润滑油,已成为了调制高级润滑油和化纤油剂的重要基础原料。新戊二醇油酸酯粗产品显酸性,传统的脱酸方法(cn 102826999 a)是加入占油酸和新戊二醇总重量的 10~40%的nahco3饱和溶液进行碱洗,然后再经过水洗、真空干燥等步骤,该方法耗碱量和耗水量都非常大,大量的碱不仅会腐蚀生产设备,还会引起新戊二醇油酸酯粗产品的部分皂化,从而降低产品收率,影响产品质量,例如产品的电阻率明显降低等。因此需要寻求一种更有效的脱酸方法。

5.此外,新戊二醇油酸酯主要作为润滑油使用,其进一步的延伸应用鲜见报道。申请人结合环氧类增塑剂和新戊二醇油酸酯的特点,希望开发出一种新型的性质优良的增塑剂。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种加工性能优异,耐溶剂析出性能好,耐老化性好的新型增塑剂环氧油酸新戊二醇酯,本发明的另一目的在于提供一种该增塑剂的合成方法。

7.为实现上述目的,本发明采用以下技术方案:

8.本发明以油酸与新戊二醇为原料,通过1)酯化反应:油酸与新戊二醇在催化剂作用下进行酯化反应合成新戊二醇油酸酯:2)环氧化反应:将步骤1)中生成的新戊二醇油酸

酯与双氧水在弱酸和催化剂作用下进行环氧化反应合成环氧油酸新戊二醇酯等步骤,合成得到了加工性能优异,耐溶剂析出性能好,耐老化性好的新型增塑剂环氧油酸新戊二醇酯,其具有如下式(i)所示的结构:

[0009][0010]

优选的是:步骤1)所述的酯化反应中,油酸与新戊二醇的重量比为4.9~6.0:1。

[0011]

优选的是:步骤1)所述的酯化反应中,反应温度为160-250℃,反应时间为8-16 小时。进一步优选的是:反应温度在170℃、190℃、210℃分别保温2小时,230℃保温8 小时。

[0012]

优选的是:步骤1)所述的酯化反应中,通入氮气进行保护,采用高温氮气脱臭法脱除新戊二醇油酸酯粗产品中的酸性物质。

[0013]

优选的是:步骤1)所述的酯化反应中,所述催化剂为钛酸四丁酯、磷酸、磷酸钠中的至少一种,且其用量为油酸和新戊二醇总重量的0.1-0.4%。

[0014]

优选的是:步骤2)所述的环氧化反应中,反应温度为60-80℃,反应时间为4-10 小时。

[0015]

优选的是:步骤2)所述的环氧化反应中,所述催化剂为硫酸或磷酸。

[0016]

优选的是:步骤2)所述的环氧化反应中,所述弱酸为甲酸和/或乙酸。

[0017]

优选的是:步骤2)所述的环氧化反应中,新戊二醇油酸酯、双氧水、弱酸、催化剂的重量比为1:0.4-0.7:0.04-0.08:0.001-0.003。

[0018]

本发明制得的环氧油酸新戊二醇酯可作为增塑剂应用,常用于塑料,尤其是电线电缆中,且具有粘度小、稳定性好、流动性高、与塑料增塑效果好的特点。

[0019]

与现有技术相比,本发明的有益效果在于:

[0020]

1、提供了一种新型化合物环氧油酸新戊二醇酯,将其作为增塑剂应用于塑料中,制品加工性能优异,紫外线阻隔率较高,耐溶剂析出性能好;尤其应用于电线电缆料中,制品耐老化性好,低温冲击脆化性能好,是一种性质优良的无毒塑料增塑剂;

[0021]

2、提供了该新型增塑剂环氧油酸新戊二醇酯的合成方法,其中步骤1)酯化反应中边通氮气边进行反应,采用高温氮气脱臭法脱除新戊二醇油酸酯粗产品中的酸性物质,从而避免使用碱洗、水洗等脱酸方法,大大减小对设备的腐蚀性,提高新戊二醇油酸酯的收率和质量。

附图说明

[0022]

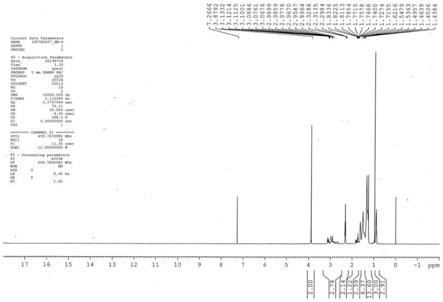

图1示出了本发明实施例1的原料油酸的核磁共振氢谱图;

[0023]

图2示出了本发明实施例1的原料新戊二醇的核磁共振氢谱图;

[0024]

图3示出了根据本发明的实施例1所制得的新戊二醇油酸酯的核磁共振氢谱图;

[0025]

图4示出了根据本发明的实施例1所制得的环氧油酸新戊二醇酯的核磁共振氢谱图。

[0026]

图5示出了根据本发明的实施例1所制得的新戊二醇油酸酯的红外光谱图;

[0027]

图6示出了根据本发明的实施例1所制得的环氧油酸新戊二醇酯的红外光谱图;

[0028]

图7示出了根据本发明的实施例1所制得的环氧油酸新戊二醇酯与现有技术中其它增塑剂增塑pvc混合物料的流变性能曲线图。

具体实施方式

[0029]

下面结合具体实施例对本发明的具体实施方式做进一步说明。如无特别说明,本发明各实施例中所采用的原料均可通过市场购买可得。

[0030]

本发明所述的环氧油酸新戊二醇酯,其合成过程包括以下步骤:

[0031]

1)酯化反应:油酸与新戊二醇进行酯化反应合成新戊二醇油酸酯,此反应步骤中,反应温度为160-250℃,反应时间为8-16小时,其反应原理如下;

[0032][0033]

2)环氧化反应:将步骤1)中生成的新戊二醇油酸酯与双氧水在弱酸和催化剂作用下进行环氧化反应合成环氧油酸新戊二醇酯,此反应步骤中,反应温度为60-80℃,反应时间为4-10小时,其反应原理如下:

[0034][0035]

步骤1)所述的酯化反应中通入氮气进行保护,所述油酸与新戊二醇的重量比为 4.9~6.0:1,所述催化剂可以是钛酸四丁酯、磷酸、磷酸钠中的至少一种,且其用量为油酸和新戊二醇总重量的0.1-0.4%;

[0036]

步骤2)所述的环氧化反应中,所述催化剂为硫酸或磷酸,所述弱酸为甲酸和/或乙酸,所述新戊二醇油酸酯、双氧水、弱酸、催化剂的重量比为1:0.4-0.7:0.04-0.08: 0.001-0.003。

[0037]

本发明通过上述步骤合成得到的产物环氧油酸新戊二醇酯的环氧值(%)≥4.5,碘值(i2/100g)≤3.0,酸值(mgkoh/g)≤3.0,闪点(开口,℃)≥260,水分(%)≤0.2,冻点(℃)≤-10,体积电阻率/(ω

·

cm)≥1.2

×

10

11

。

[0038]

实施例1

[0039]

以油酸和新戊二醇为原料合成环氧油酸新戊二醇酯,其合成步骤包括:

[0040]

1)酯化反应:在装有搅拌装置、温度计、回流冷凝管的三口圆底烧瓶中,依次加入油酸513.24g、新戊二醇104g、催化剂磷酸0.93g,通入氮气并搅拌升温至220℃保温反应 4小时,250℃保温反应4小时。间歇取料,当样品酸值小于2.0时,结束反应,得到浅黄色油状物新戊二醇油酸酯,经检测得,其酸值1.93mgkoh/g。

[0041]

2)环氧化反应:将步骤1)中制得的新戊二醇油酸酯509g、甲酸22g、催化剂浓硫酸0.5g加入带有搅拌装置、温度计、分液漏斗、回流冷凝管的四口圆底烧瓶中,搅拌升温至60℃,搅拌下慢慢滴入50%双氧水219g,加完后在80℃反应4小时,分出下层酸水,上层油酯水

洗至中性,经减压蒸馏除水并过滤得浅黄色油状物环氧油酸新戊二醇酯,其理化指标检测结果如表1所示。

[0042]

结构分析:

[0043]

a.核磁共振氢谱图

[0044]

如图1所示,在油酸的核磁共振氢谱图中,δ=0.86~0.90ppm处的峰表示甲基,δ=1.25 ppm和1.38ppm处的峰表示骨干链上的亚甲基,δ=1.6ppm处的峰表示与甲基相连的亚甲基,δ=2.0ppm处的峰表示与烯键相连的亚甲基,δ=2.3ppm处的峰表示与羧基相连的亚甲基,δ=5.30~5.41ppm处的峰表示碳碳双键-ch

*

=ch

*-。另,δ=2.7ppm处的峰表示两个烯键之间的亚甲基,属杂质峰;油酸羧基上的氢在δ=9.75ppm,由于峰强太小,该图显示不出。

[0045]

如图2所示,在新戊二醇的核磁共振氢谱图中,δ=0.9ppm处的峰表示甲基,δ=2.8ppm 处的峰表示羟基氢-oh

*

,δ=3.5ppm处的峰表示与羟基相连的亚甲基-ch

*2-oh。

[0046]

对照图2可以看出,在图3由步骤1)合成的中间产品新戊二醇油酸酯的核磁共振氢谱图中,δ=3.5ppm处表示与羟基相连的亚甲基-ch

*2-oh的峰消失不见,同时在δ=3.8ppm 处新出现一个强峰,该峰表示新戊二醇基中与羰基相连的亚甲基,说明新戊二醇中的羟基与油酸中的羧基发生了酯化反应合成了新戊二醇油酸酯。

[0047]

对照图1、图3可以看出,在图4由步骤2)合成的环氧油酸新戊二醇酯的核磁共振氢谱图中,δ=5.30~5.41ppm处表示碳碳双键-ch

*

=ch

*-的峰消失不见,同时在δ=3.1ppm 处新出现一个峰,该峰表示环氧键的氢质子峰,说明由步骤1)合成的中间产品新戊二醇油酸酯中的碳碳双键被环氧化合成了环氧油酸新戊二醇酯。

[0048]

b.红外光谱图

[0049]

除了上述对本发明的原料和产品的核磁共振氢谱图详细分析以证明采用本发明方法合成了目标产物外,申请人还利用红外光谱对中间产品和终产品的结构进行了分析,以进一步佐证本发明的可行性。

[0050]

如图5所示,在由步骤1)合成的中间产品新戊二醇油酸酯的红外光谱图中,3008cm-1

为不饱和烃ch=ch的c-h伸缩振动吸收;2926cm-1

为饱和烃ch2的c-h不对称伸缩振动吸收;2855cm-1

为饱和烃ch2的c-h对称伸缩振动吸收;1741cm-1

为酯的c=o伸缩振动吸收,说明中间产品中存在较多的羰基基团;1464cm-1

为甲基的c-h不对称弯曲振动;1378cm-1

为甲基的c-h对称弯曲振动;1166cm-1

为c-o-c非对称伸缩振动;1097cm-1

为c-o-c对称伸缩振动;724cm-1

为亚甲基的平面摇摆振动。由此看出,中间产品是一种含有大量羰基基团的长脂肪酸链化合物。

[0051]

对照图5可以看出,在图6由步骤2)合成的终产品环氧油酸新戊二醇酯的红外光谱图中,3008cm-1

处表示不饱和烃ch=ch的c-h伸缩振动吸收峰消失不见,同时在843 cm-1

处出现一个新峰,该峰表示三元环醚(环氧键)c-o-c非对称伸缩振动。由此看出,由步骤1)合成的中间产品新戊二醇油酸酯中的碳碳双键被环氧化合成了环氧油酸新戊二醇酯。

[0052]

通过对图1~6的详细分析,充分说明利用本发明方法合成出一种新型化合物环氧油酸新戊二醇酯。

[0053]

实施例2

[0054]

以油酸和新戊二醇为原料合成环氧油酸新戊二醇酯,其合成步骤包括:

[0055]

1)酯化反应:在装有搅拌装置、温度计、回流冷凝管的三口圆底烧瓶中,依次加入

油酸549.9g、新戊二醇104g、催化剂钛酸四丁酯1.63g,通入氮气并搅拌升温至160℃、 180℃、200℃分别保温反应2小时,230℃保温反应2小时,250℃保温反应3小时。间歇取料,当样品酸值小于2.0时,结束反应,得到浅黄色油状物新戊二醇油酸酯,经检测得,其酸值1.85mgkoh/g。

[0056]

2)环氧化反应:将步骤1)中制得的新戊二醇油酸酯470g、甲酸28g、催化剂磷酸 1.40g加入带有搅拌装置、温度计、分液漏斗、回流冷凝管的四口圆底烧瓶中,搅拌升温至60℃,搅拌下慢慢滴入50%双氧水320g,加完后在70℃反应6小时,分出下层酸水,上层油酯水洗至中性,经减压蒸馏除水并过滤得浅黄色油状物环氧油酸新戊二醇酯,其理化指标检测结果如表1所示。

[0057]

实施例3

[0058]

以油酸和新戊二醇为原料合成环氧油酸新戊二醇酯,其合成步骤包括:

[0059]

1)酯化反应:在装有搅拌装置、温度计、回流冷凝管的三口圆底烧瓶中,依次加入油酸624g、新戊二醇104g、催化剂磷酸钠2.76g,通入氮气并搅拌升温至170℃、190℃、 210℃分别保温反应2小时,230℃保温反应8小时。间歇取料,当样品酸值小于2.0时,结束反应,得到浅黄色油状物新戊二醇油酸酯,经检测得,其酸值1.90mgkoh/g。

[0060]

2)环氧化反应:将步骤1)中制得的新戊二醇油酸酯500g、甲酸39g、催化剂磷酸 1.05g加入带有搅拌装置、温度计、分液漏斗、回流冷凝管的四口圆底烧瓶中,搅拌升温至60℃,搅拌下慢慢滴入50%双氧水250g,加完后在65℃反应10小时,分出下层酸水,上层油酯水洗至中性,经减压蒸馏除水并过滤得浅黄色油状物环氧油酸新戊二醇酯,其理化指标检测结果如表1所示。

[0061]

表1实施例1-3所制得的环氧油酸新戊二醇酯理化指标

[0062][0063]

环氧油酸新戊二醇酯应用例子

[0064]

将本发明实施例1中制得的环氧油酸新戊二醇酯与现有技术中常用的市售增塑剂 dop、doa、totm做应用性能对比实验。实验配方:pvc 100份,增塑剂46份,热稳定剂1.5份。检测项目及结果如下:

制品的断裂伸长率残留率相差不大,分别为88.24%和87.99%;而doa和totm几乎无残留,分别为1.69%和0.71%;不同增塑pvc制品在正己烷中的质量损失大小依次为doa >totm>dop>环氧油酸新戊二醇酯。在乙醇的耐抽出性能测试中,dop增塑的pvc 制品的断裂伸长率残留率为79%,doa和totm的略低,分别为72.76%和74.52%;而环氧油酸新戊二醇酯增塑的pvc制品的断裂伸长率残留率则高达96.22%;不同增塑pvc 制品在乙醇中的质量损失大小依次为doa>dop>环氧油酸新戊二醇酯>totm。由此看出,环氧油酸新戊二醇酯在这两种代表性溶剂中的耐抽出性能都非常优异。

[0080]

表4不同增塑pvc制品在正己烷、乙醇中的耐抽出性能

[0081][0082]

6)针对环氧油酸新戊二醇酯和totm增塑的pvc制品进行了耐老化测试,热老化质量损失测试条件115℃,240h;拉伸性能热老化测试条件136℃,168h、240h;

[0083]

如表5所示,环氧油酸新戊二醇酯增塑的pvc制品老化后的断裂伸长率变化率和抗拉强度变化率均小于totm增塑的pvc制品,且其热老化质量损失仅为1.88g/m2,也小于totm的8.48g/m2,可见环氧油酸新戊二醇酯增塑的pvc制品的耐老化性能优于 totm。

[0084]

表5环氧油酸新戊二醇酯和totm增塑的pvc制品的耐老化性能

[0085][0086]

综上,本发明制得的环氧油酸新戊二醇酯可作为增塑剂使用,具有粘度小、稳定性好、流动性高、与塑料增塑效果好的特点。将其应用于塑料中,制品加工性能优异,紫外线阻

隔率较高,耐溶剂析出性能好;尤其应用于电线电缆料中,制品耐老化性好,低温冲击脆化性能好,是一种性质优良的无毒塑料增塑剂,具有广泛的市场应用前景。

[0087]

本发明已通过优选的实施方式进行了详尽的说明。然而,通过对前文的研读,对各实施方式的变化和增加也是本领域的一般技术人员所显而易见的。申请人的意图是所有这些变化和增加落在了本发明权利要求的保护范围中。本文中使用的术语仅为对具体的实施例加以说明,其并非意在对本发明进行限制。除非另有定义,本文中使用的所有术语(包括技术术语和科学术语)均与本发明所属领域的一般技术人员的理解相同。任何对此产品进行的修饰与改良,在专利范围或范畴内同类或相近物质的替代与使用,均属于本发明专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1