一种制备辛烯醛的方法与流程

1.本发明属于化工领域,特别涉及一种利用活化后的活性氧化铝催化正丁醛缩合制备辛烯醛的方法。

背景技术:

2.辛烯醛是一种重要的有机中间体,在工业上主要用于制备异辛醇,异辛醇是重要的基本有机化工原料,主要用于塑料生产的增塑剂,如邻苯二甲酸二辛脂,癸二酸二异辛脂,还可以做照相、造纸、油漆、印染等工业的消泡剂,陶瓷工业、釉浆的分散剂、选矿剂、清净剂、石油添加剂等。

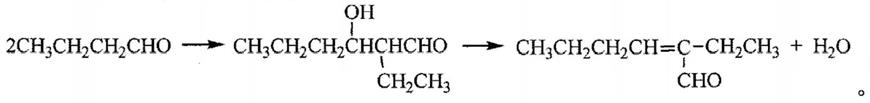

3.正丁醛自缩合制备2-乙基-2-己烯醛(辛烯醛)是一种典型的羟醛缩合反应。由于氧原子具有较强的电负性,使得羰基具有吸电子的诱导效应;另外,羰基α碳上的碳氢键与羰基存在σ-π超共轭效应。诱导效应与超共轭效应的综合影响使得α碳原子上的氢具有活泼性,活泼的α氢可以在α碳和羰基氧之间移动。因此,羰基化合物存在一对互变异构体,即酮式和烯醇式,它们共同存在于一个平衡体系中。从机理上讲,羟醛缩合就是烯醇式或烯醇盐对羰基碳的亲核加成。在酸性催化剂作用下,首先是酸的质子与羰基氧结合,质子化的羰基具有更强的吸电子效应,增强了α氢的酸性,促进α氢解离生成烯醇。在碱性催化剂作用下,碱可以直接和α氢结合,同时形成一个碳负离子,通过电子对的转移,碳上的负电荷可以转移到氧上形成烯醇负离子。烯醇或烯醇负离子紧接着与另一分子醛的羰基进行亲核加成形成新的碳-碳键,得到β-羟基醛。由于α氢原子比较活泼,含有α氢原子的β-羟基醛容易失去一分子水形成更加稳定的具有共扼双键结构的α,β-不饱和醛。

4.其化学反应过程可用如下反应式表示:

[0005][0006]

专利cn201210256983.6描述了一种杂多酸催化正丁醛自缩合制备2-乙基-2-己烯醛(辛烯醛)的工艺方法,该方法通过将杂多酸固定在分子筛等吸附剂上形成固体催化剂,然后采用固-液两项催化的方式进行催化,避免使用碱性催化剂破坏坏境,同时可以重复利用催化剂,但是催化剂的活性会随着使用次数的提升而下降,因此不具备工业化生产的条件。

[0007]

专利cn200910047404.5描述了一种正丁醛反应生成辛烯醛的方法和一种聚乙二醇的用途,通过在碱性naoh溶液中添加助催剂聚乙二醇来提高正丁醛转化为辛烯醛的效率,本质上仍是在碱性环境下催化正丁醛反应,仍存在以下四个缺点:(1)液体碱浓度过低,缩合反应不够完全,转化率低;(2)液体碱浓度过高,羟醛缩合反应比较剧烈,易生成三聚物或多聚物,副产物较多,导致选择性偏低;(3)含碱废水排放量大,一方面污染环境,另一方面处理费用高;(4)成本高,一是有大量的naoh随着废水流失,导致催化剂消耗居高不下;二是反应结束后水相中含有大量的产物,需要通过萃取等工艺提取,造成成本提高;三是处理

废水需要消耗大量的酸液等,导致成本提高。

[0008]

鉴于以上正丁醛缩合制备辛烯醛的方法中,或采用液体碱性催化剂,极大的影响环境以及经济效益,或采用不成熟的固体催化剂,多次使用后催化剂失活,无法投入工业化生产,因此急需一种采用稳定的固体催化剂的环境友好型的辛烯醛的制备方法。

技术实现要素:

[0009]

本发明的目的在于克服现有的正丁醛缩合制备辛烯醛的方法中采用的催化剂活性低、不能重复利用、产物不易分离以及成本高,污染环境等问题,提供一种固体催化剂活性氧化铝,且经特定的活化条件活化后,该催化剂用于制备辛烯醛的反应中,具有较高的活性和选择性,且对环境友好、可重复利用、催化剂成本低,同时获得的反应产物易于分离。

[0010]

为此,本发明第一方面提供了一种制备辛烯醛的方法,所述方法包括以活化后的活性氧化铝为催化剂催化正丁醛进行缩合反应制备辛烯醛的步骤。

[0011]

在本发明的一些实施方式中,所述活性氧化铝的活化条件为:活化温度400℃-750℃,活化时间3h-15h。

[0012]

在本发明的一些优选的实施方式中,所述活性氧化铝的活化条件为:活化温度450℃-650℃,活化时间3h-10h。

[0013]

在本发明的另一些优选的实施方式中,所述活性氧化铝的活化条件为:活化温度500℃-600℃,活化时间4h-9h。

[0014]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的活化条件为:活化温度500℃-600℃,活化时间4h-6h。

[0015]

在本发明的一些实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(20-300)∶1。

[0016]

在本发明的一些优选的实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(20-150)∶1。

[0017]

在本发明的一些进一步优选的实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(30-90)∶1。

[0018]

在本发明的一些实施方式中,所述活性氧化铝的比表面积200-400m2/g。

[0019]

在本发明的一些优选的实施方式中,所述活性氧化铝的比表面积300-400m2/g。

[0020]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的比表面积360-400m2/g。

[0021]

在本发明的一些实施方式中,所述活性氧化铝的孔容0.38-0.46cm3/g。

[0022]

在本发明的一些实施方式中,所述活性氧化铝的大小为50-1000目。

[0023]

在本发明的一些优选的实施方式中,所述活性氧化铝的大小为50-200目。

[0024]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的大小为80-150目。

[0025]

在本发明的一些实施方式中,所述缩合反应的反应温度为80℃-200℃。

[0026]

在本发明的一些优选实施方式中,所述缩合反应的反应温度为80℃-150℃。

[0027]

在本发明的一些进一步优选的实施方式中,所述缩合反应的反应温度为100℃-130℃。

[0028]

在本发明的另一些实施方式中,所述缩合反应的反应时间为3h-6h。

[0029]

在本发明的另一些优选实施方式中,所述缩合反应的反应时间为3h-5h。

[0030]

在本发明的另一些进一步优选的实施方式中,所述缩合反应的反应时间为3.5h-4.5h。

[0031]

在本发明的一些实施方式中,所述缩合反应的反应压力为2-10mpa。

[0032]

在本发明的一些优选实施方式中,所述缩合反应的反应压力为2-8mpa。

[0033]

在本发明的一些进一步优选实施方式中,所述缩合反应的反应压力为3-6mpa。

[0034]

在本发明的一些实施方式中,所述缩合反应的反应条件为:反应温度80℃-200℃,反应时间3h-6h,反应压力2-10mpa。

[0035]

在本发明的一些优选的实施方式中,所述缩合反应的反应条件为:反应温度80℃-150℃,反应时间3h-5h,反应压力2-8mpa。

[0036]

在本发明的一些进一步优选的实施方式中,所述缩合反应的反应条件为:反应温度100℃-130℃,反应时间3.5h-4.5h,反应压力3-6mpa。

[0037]

在本发明的一些实施方式中,所述缩合反应在无氧条件下进行。

[0038]

本发明第二方面提供了活化后的活性氧化铝在催化正丁醛制备辛烯醛中的应用。

[0039]

在本发明的一些实施方式中,所述活性氧化铝的活化条件为:活化温度400℃-750℃,活化时间3h-15h。

[0040]

在本发明的一些优选的实施方式中,所述活性氧化铝的活化条件为:活化温度450℃-650℃,活化时间3h-10h。

[0041]

在本发明的另一些优选的实施方式中,所述活性氧化铝的活化条件为:活化温度500℃-600℃,活化时间4h-9h。

[0042]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的活化条件为:活化温度500℃-600℃,活化时间4h-6h。

[0043]

在本发明的一些实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(20-300)∶1。

[0044]

在本发明的一些优选的实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(20-150)∶1。

[0045]

在本发明的一些进一步优选的实施方式中,进行缩合反应时,正丁醛与所述活化后的活性氧化铝的质量比为(30-90)∶1。

[0046]

在本发明的一些实施方式中,所述活性氧化铝的比表面积200-400m2/g。

[0047]

在本发明的一些优选的实施方式中,所述活性氧化铝的比表面积300-400m2/g。

[0048]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的比表面积360-400m2/g。

[0049]

在本发明的一些实施方式中,所述活性氧化铝的孔容0.38-0.46cm3/g。

[0050]

在本发明的一些实施方式中,所述活性氧化铝的大小为50-1000目。

[0051]

在本发明的一些优选的实施方式中,所述活性氧化铝的大小为50-200目。

[0052]

在本发明的一些进一步优选的实施方式中,所述活性氧化铝的大小为80-150目。

[0053]

现有的正丁醛缩合制备辛烯醛的方法中使用的催化剂不够成熟,采用固-液两相催化的方式,多次使用后催化剂会失活,无法投入工业化生产。而采用碱性液体催化剂,又具有以下缺点:(1)液体碱浓度过低,缩合反应不够完全,转化率低;(2)液体碱浓度过高,羟

醛缩合反应比较剧烈,易生成三聚物或多聚物,副产物较多,导致选择性偏低;(3)含碱废水排放量大,一方面污染环境,另一方面处理费用高;(4)成本高,一是有大量的naoh随着废水流失,导致催化剂消耗居高不下;二是反应结束后水相中含有大量的产物,需要通过萃取等工艺提取,造成成本提高;三是处理废水需要消耗大量的酸液等,导致成本提高。

[0054]

现有技术中仍没有一套可以稳定运行并且可以保证转化率的固体催化剂,研发出来的辛烯醛固体催化剂,或是正丁醛转化率低,或是副产物含量高,或是固体催化剂易失活,重复使用降低转化率。

[0055]

本申请的发明人基于此,创造性的发现一种固体催化剂活性氧化铝,且经特定的活化条件活化后,该催化剂用于制备辛烯醛的反应中,具有较高的活性和选择性,且对环境友好、可重复利用、催化剂成本低,同时获得的反应产物易于分离。本发明中催化剂的正丁醛转化率达到90%以上,并且活性氧化铝可以多次使用投入实验,当其活性下降时只需将其重新放入马弗炉再生即可实现重复使用。

附图说明

[0056]

下面将结合附图来说明本发明。

[0057]

图1示出本发明实施例10中进行缩合反应前的色谱数据;

[0058]

图2示出本发明实施例10中进行缩合反应结束时的色谱数据。

具体实施方式

[0059]

以下通过具体的实施例说明本发明的技术方案。然而,这些实施例仅用于举例说明的目的,并不意味着本发明的范围限于此。

[0060]

下述实施例中使用的实验方法如无特殊说明,均为常规方法。

[0061]

实施例1

[0062]

活性氧化铝的预处理(活化)过程如下:

[0063]

将100目活性氧化铝(比表面积300m2/g,孔容0.38cm3/g)加入500℃的马弗炉中高温处理4h,获得活化后的活性氧化铝。

[0064]

实施例2

[0065]

活性氧化铝的预处理(活化)过程如下:

[0066]

将100目活性氧化铝(比表面积400m2/g,孔容0.46cm3/g)加入600℃的马弗炉中高温处理9h,获得活化后的活性氧化铝。

[0067]

实施例3

[0068]

活性氧化铝的预处理(活化)过程如下:

[0069]

将100目活性氧化铝(比表面积300m2/g,孔容0.38cm3/g)加入500℃的马弗炉中高温处理9h,获得活化后的活性氧化铝。

[0070]

实施例4

[0071]

活性氧化铝的预处理(活化)过程如下:

[0072]

将100目活性氧化铝(比表面积400m2/g,孔容0.46cm3/g)加入600℃的马弗炉中高温处理9h,获得活化后的活性氧化铝。

[0073]

实施例5

[0074]

活性氧化铝的预处理(活化)过程如下:

[0075]

将100目活性氧化铝(比表面积400m2/g,孔容0.46cm3/g)加入550℃的马弗炉中高温处理6h,获得活化后的活性氧化铝。

[0076]

比较例1

[0077]

活性氧化铝的预处理(活化)过程如下:

[0078]

将100目活性氧化铝(比表面积400m2/g,孔容0.46cm3/g)加入800℃的马弗炉中高温处理6h,获得活化后的活性氧化铝。

[0079]

实施例6

[0080]

称取80g正丁醛以及2.4g实施例1中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得,正丁醛的转化率为93%,辛烯醛的产率为90%。

[0081]

实施例7

[0082]

称取80g正丁醛以及2.4g实施例2中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得,正丁醛的转化率为97%,辛烯醛的产率为93%。

[0083]

实施例8

[0084]

称取80g正丁醛以及2.4g实施例3中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得,正丁醛的转化率为98%,辛烯醛的产率为93%。

[0085]

实施例9

[0086]

称取80g正丁醛以及2.4g实施例4中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得,正丁醛的转化率为98%,辛烯醛的产率为95%。

[0087]

实施例10

[0088]

称取80g正丁醛以及2.4g实施例5中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得(参见附图1和图2),正丁醛的转化率为99%,辛烯醛的产率为96%。

[0089]

实施例11

[0090]

称取80g正丁醛以及0.9g实施例5中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得(未示出),正丁醛的转化率为90%,辛烯醛的产率为90%。

[0091]

比较例2

[0092]

称取80g正丁醛以及2.4g比较例1中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得(未示出),正丁醛的转化率为80%,辛烯醛的产率为83%。

[0093]

比较例3

[0094]

称取80g正丁醛以及0.2g实施例5中活化完毕的活性氧化铝于300ml高压反应釜,n2置换5次,在5mpa,100℃的条件下反应4h,取样分析。由色谱数据可得(未示出),正丁醛的转化率为40%,辛烯醛的产率为50%。

[0095]

实施例12

[0096]

重复使用实施例5中活化后的活性氧化铝,其他反应过程与实施例10相同,测定正丁醛的转化率和辛烯醛的产率。结果如下表1:

[0097]

表1

[0098]

使用次数正丁醛转化率%辛烯醛产率%氧化铝状态19996——29795——58889——8(重新活化)9896重新活化

[0099]

由表1可得,随着使用次数的提升,活性氧化铝的催化活性慢慢变差,但是重新活化后其转化率以及产率又能恢复到最初的状态。

[0100]

在本发明的活化条件下活化的活性氧化铝,用于正丁醛缩合制备辛烯醛的反应中,经过实际使用,其正丁醛转化率达到90%以上,并且活性氧化铝可以多次投入实验使用,当其催化活性下降时只需将其重新放入马弗炉再活化即可实现重复使用。

[0101]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1