一种双酚A酚醛环氧树脂及其制备方法与流程

一种双酚a酚醛环氧树脂及其制备方法

技术领域

1.本发明属于环氧树脂材料技术领域,具体地涉及一种双酚a酚醛环氧树脂及其制备方法。

背景技术:

2.环氧树脂是分子结构中含有环氧基团的高分子化合物的统称。固化后的环氧树脂具有良好的物理、化学性能,它对金属和非金属材料的表面具有优异的粘接强度,良好的介电性能,较好的稳定性和柔韧性以及对碱及大部分溶剂稳定,因而作为浇注、浸渍、层压料、粘接剂、涂料等,广泛应用于国防、国民经济等各个方面。

3.专利申请号cn201310547728介绍了在回收过量的环氧氯丙烷之后,在邻甲酚醛环氧树脂粗产物中加入熟化剂,反应0.5~5h,熟化完成后,减压蒸馏回收熟化剂,所得粗树脂加入溶剂溶解,进行精制,洗涤,干燥,得邻甲酚醛环氧树脂,通过加入熟化剂,降低副反应、提高收率。所用熟化剂为水、乙醇、丙醇、丙酮、甘油、丁醇、丁酮中的一种。

4.专利申请号cn201310547700介绍了采用助溶剂合成邻甲酚醛环氧树脂并回收助溶剂的方法。助溶剂和环氧氯丙烷混合配成助溶剂质量百分比含量为25~45%,助溶剂为丙二醇甲醚、二乙二醇二甲醚、正丁醇、1,4-二氧六环、乙二醇二甲醚的一种或几种。

5.专利申请号cn201210438861介绍了经过脱色反应、醚化反应、闭环反应,过滤、水洗,减压蒸馏处理脱除经水洗截留物质中的溶剂和未反应完的环氧氯丙烷,得到加德纳色度不大于1、氯质量含量不高于200ppm的浅色低氯含量的邻甲酚酚醛环氧树脂。但是该专利介绍水洗时,此时未蒸出环氧氯丙烷,在含有溶剂和环氧氯丙烷的情况下,进行水洗,水洗时会导致环氧氯丙烷进入废水中,导致环氧氯丙烷非正常消耗,给废水处理增加了难度。

6.环氧树脂生产关键步骤还在于生产周期和收率,生产周期在于生产过程的控制,以上专利都没有涉及中间过程水解氯的控制,以及水洗过程,水层以及树脂层分液效果的好坏。分液效果直接影响生产周期。水层与树脂层无法分开,一般通过延长静止时间,因此增加了生产周期和成本。环氧树脂生产,一关键步骤为加入去离子水,水洗去掉杂质(氯化钠等),但是在环氧树脂生产过程中,会产生一些副反应,产生含醇羟基—oh副产物(例如α-双醇和丙三醇等),—oh副产物具有亲水效果,乳化形式为w/o型,羟基与水亲和,形成稳定的界面层。含量多时,容易形成乳化层,在环氧树脂溶剂体系中,加入水,水洗时,容易形成乳化层,导致水层与树脂层无法分离或界面不清晰,无法通过水洗,去除树脂中的氯化钠以及废聚物(大分子量的环氧树脂,从环氧树脂溶剂体系中析出,不溶于溶剂体系)。水洗次数愈多,乳化愈严重,大量的环氧树脂-有机溶剂的乳液进入废水中,采用水洗工艺很难把无机氯降低到1ppm以下。如何完善水洗以及后处理工艺,减少水洗次数,减少废水排放量是工业化生产重要的课题。

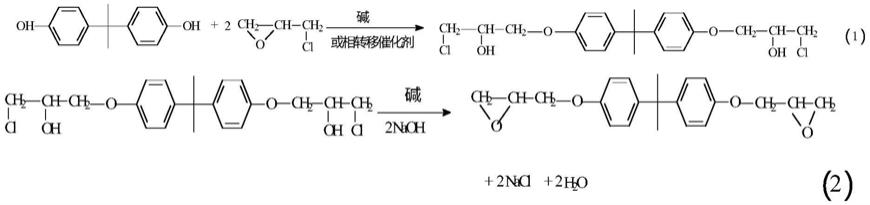

7.酚类与环氧氯丙烷反应制备环氧树脂的反应机理比较复杂,以市场上最常见的双酚a环氧合成为例,以双酚a与环氧氯丙烷反应为例介绍。首先双酚a与环氧氯丙烷反应,开环形成氯醇醚结构中间体,结构式如(1)所示。此反应为放热反应。氯醇醚中间体在碱性作

用下脱氯化氢闭环,形成二缩水甘油醚,如结构式(2)所示。结构式(1)(2)是理想的反应产物,不可避免的存在形成高分子量的反应,产生多种不需要的杂质。

[0008][0009]

如果想要合成如结构式(2)所需的环氧树脂,需要提高环氧氯丙烷的比例,将双酚a的酚oh在第一步合成过程中,全部形成氯醇醚结构中间体,但是大量的环氧氯丙烷加入量会导致反应釜产率降低、能耗升高。而且,由于水的存在引发的副反应,导致oh含量提高,因此必须将碱中带入的水以及反应形成的水,排出体系之外。另外高温脱除环氧氯丙烷时,系统中不能存在碱,高温导致醇oh与环氧氯丙烷发生侧链反应,也导致氯醇醚与环氧氯丙烷反应,形成有机氯,无法通过后续加碱精制去掉,导致总氯提高。

[0010]

双酚a酚醛环氧树脂是一种多官能团缩水甘油醚型环氧树脂,由双酚a酚醛树脂与环氧氯丙烷反应制备得到。与双酚a型环氧树脂相比,双酚a酚醛环氧树脂的环氧官能度高,能够提供交联点多,易形成高度交联的三维结构,而且分子结构中还含有酚醛结构,表现出优异的机械强度、电绝缘性能、耐水性、耐化学药品性、较高的玻璃转变温度(tg)和热稳定性,因而广泛应用于高新尖端电子工业的封装材料,半导体集成电路(ic),大规模集成电路(lic)等的电容、电阻、三极管、二极管、电位器等的封装,半导体器材、集成电路等电子元件的塑封材料以及线路板油墨感光树脂的合成等方面。

[0011]

随着微电子工业的迅猛发展,高密集度的集成硅片都需要用环氧树脂进行绑定、包封和垫封,因此对环氧树脂的纯度要求也越来越高。而环氧树脂中的可水解氯在高温、高湿及胺类固化剂的作用下,会释放出游离氯离子,这些游离氯离子会促进微电子线路中铜等金属的溶解反应,加速离子迁移,使半导体元器件的性能受到极大的影响,影响集成电路的使用安全性能和使用寿命。为应对超大规模集成电路以及微电子封装的应用需求,行业内对树脂中总氯含量的要求越来越低,尤其把可水解氯含量作为环氧树脂纯度的主要特性指标去表征其内在质量,因此,还需要进一步降低双酚a甲醛环氧树脂的可水解氯含量,同时还能保持较低的环氧当量。

[0012]

对于酚醛型环氧树脂,例如苯酚酚醛环氧树脂、邻甲酚酚醛环氧、双酚a酚醛环氧树脂,在合成过程中水洗分液时,有时水层与树脂层界面不清,不好分液。特别是酚醛树脂软化点越高,在合成酚醛环氧树脂时,水洗分液时,越不好分液,影响了生产的周期。

技术实现要素:

[0013]

为了减少双酚a酚醛树脂与环氧氯丙烷的副反应,提高其纯度,减少双酚a酚醛环氧树脂生产过程中,水洗分液时乳化现象的发生,提高生产效率,减少生产周期,本发明的一目的在于提供了一种双酚a酚醛环氧树脂的制备方法,包括以下步骤:

[0014]

a)在无氧的条件下,将双酚a酚醛树脂、环氧氯丙烷、助溶剂、还原剂和相转移催化剂加热进行反应,得到含氯醇醚结构的中间物;

[0015]

b)上述步骤a)得到的含氯醇醚结构的中间物在碱性催化剂的作用下发生反应,其中,控制产物中树脂的水解氯为2000~10000ppm;

[0016]

c)步骤b)中反应完毕后,减压回收环氧氯丙烷和助溶剂,得到粗双酚a酚醛环氧树脂;

[0017]

d)将步骤c)中得到的粗双酚a酚醛环氧树脂溶解,加水脱盐、精制,经包括中和、水洗、过滤、脱出溶剂的步骤,得双酚a酚醛环氧树脂。

[0018]

具体地,所述步骤a)所用助溶剂可以是异丙醇和丙二醇甲醚混合物。

[0019]

具体地,所述步骤b)的反应温度为50~90℃,反应时间为3~6小时,反应的压力为0~100kpa。

[0020]

进一步地,所述步骤c)包括回收过量的环氧氯丙烷和助溶剂的步骤,和回收残留的环氧氯丙烷和助溶剂的步骤;其中,

[0021]

所述回收过量的环氧氯丙烷和助溶剂的步骤中,可选地,温度为120~140℃,真空度10~20kpa;所述回收残留的环氧氯丙烷和助溶剂的步骤中,可选地,温度为160~190℃,真空度0~20kpa。

[0022]

具体地,所述步骤d)中所述精制包括:加入碱进行精制反应,基于水解氯大小确定所述碱的加入量。

[0023]

具体地,所述步骤a)中,环氧氯丙烷与双酚a酚醛树脂的质量比为(3~12):1。

[0024]

进一步地,所述步骤a)中,

[0025]

反应温度为50~90℃,反应的时间为3~8小时;

[0026]

所述还原剂可以选自al、zn、fe、na2so3、feso4中的一种或几种;

[0027]

所述相转移催化剂可以选自四乙基氯化铵、四丁基溴化铵、苄基三乙基氯化铵、苄基三甲基氯化铵、三苯基甲基溴化磷、三苯基乙基溴化磷、苄基三苯基氯化磷、苄基三苯基溴化磷、十六烷基三甲基溴化铵中的一种或几种。

[0028]

进一步地,前述步骤a)中,

[0029]

所述助溶剂加入量各占环氧氯丙烷质量的5%~20%;

[0030]

所述还原剂与所述双酚a酚醛树脂的质量比为(0.001~0.02):1;

[0031]

所述相转移催化剂与双酚a酚醛树脂的质量比为(0.01~0.1):1。

[0032]

进一步地,所述步骤b)中,

[0033]

所述碱性催化剂选自koh溶液、k2co3溶液、naoh溶液、na2co3溶液中的一种或多种;

[0034]

所述碱性催化剂的质量浓度为30~50%,所述碱性催化剂与双酚a酚醛树脂的质量比为(0.3~0.6):1。

[0035]

进一步地,所述步骤d)中,

[0036]

所述溶解所用的溶剂选自乙二醇、甲苯、甲基异丁基酮、二甲苯、异丙醇或甲乙酮中的一种或多种;

[0037]

所述双酚a酚醛树脂与所述溶剂用量质量比为1:2~8。

[0038]

所述加水脱盐温度、所述水洗温度、所述过滤温度均控制在50~100℃;

[0039]

所述精制的温度60~100℃,反应时间1~2h;所述碱可选自naoh溶液、koh溶液。

[0040]

本发明还提出了如前任一所述方法制备的双酚a酚醛环氧树脂。

[0041]

本发明还提出了一种双酚a酚醛环氧树脂,该双酚a酚醛环氧树脂的双醇含量不超

过6mmol/kg,总氯含量不超过1000ppm。优选地,所述双醇含量不超过4mmol/kg,所述总氯含量不超过950ppm。更优选地,所述双醇含量不超过3mmol/kg,所述总氯含量不超过900ppm。

[0042]

进一步地,所述双酚a酚醛环氧树脂的可水解氯含量不超过120ppm,无机氯含量不超过2ppm。优选地,可水解氯含量不超过100ppm,无机氯含量不超过1.5ppm。更优选地,可水解氯含量不超过88ppm,无机氯含量不超过1.2ppm。

[0043]

根据本发明制备方法,在双酚a酚醛环氧树脂制备过程中,高温脱除环氧氯丙烷之前,控制中间过程水解氯大小,减少了副反应的发生,加水水洗时,选择合适温度,水层与树脂层分液界面清晰可辨,减少了乳化现象的产生,减少了工序时间。且反应过程中形成的废聚物(凝胶物)少,因而提高了双酚a酚醛环氧树脂收率,达到95%、甚至98%以上,双酚a酚醛环氧树脂中双醇含量低,总氯低。

[0044]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

[0045]

下面将对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0046]

此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0047]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0048]

本发明提供的双酚a甲醛环氧树脂拥有较低可水解氯含量,制备方法的副反应少,分液时界面清晰,减少了生产周期。具体地,本发明公开了一种双酚a酚醛环氧树脂的制备方法,包括以下步骤:

[0049]

a)在无氧的条件下,将双酚a酚醛树脂、环氧氯丙烷、助溶剂、还原剂和相转移催化剂加热进行反应,加成开环得到含氯醇醚结构的中间物;

[0050]

b)上述步骤a)得到的含氯醇醚结构的中间物在碱性催化剂的作用下进行闭环反应,其中,根据加碱量控制产物中树脂的水解氯为2000~10000ppm;反应过程中,将水排出反应体系,而环氧氯丙烷流回反应体系;碱完全消耗,体系中基本不残存未反应的碱;此时,由于系统中加入的碱的量不高,副反应减少,且在高温脱环氧氯丙烷时,因没有碱催化剂,可以减少oh含量,从而减少水洗时,乳化现象的发生;

[0051]

c)步骤b)中反应完毕后,减压回收环氧氯丙烷和助溶剂(如异丙醇),得到粗双酚a酚醛环氧树脂;

[0052]

d)将步骤c)中得到的粗双酚a酚醛环氧树脂用一定量的溶剂溶解,加水脱盐、精制,经包括中和、水洗、过滤、脱出溶剂、造粒工序的步骤,得双酚a酚醛环氧树脂。

[0053]

具体地,所述步骤a)的反应温度为50~90℃,反应的时间为3~8小时。

[0054]

具体地,所述步骤b)的反应温度为50~90℃,反应时间为3~6小时,反应的压力为0~100kpa。

[0055]

进一步地,所述步骤c)包括回收过量的环氧氯丙烷和助溶剂的步骤,和回收残留的环氧氯丙烷和助溶剂的步骤;其中,

[0056]

所述回收过量的环氧氯丙烷和助溶剂的步骤中,可选地,先用水泵减压回收过量的环氧氯丙烷,温度为120~140℃,真空度10~20kpa;所述回收残留的环氧氯丙烷和助溶剂的步骤中,可选地,将水泵换为油泵,温度升至160~190℃,真空度0~20kpa。

[0057]

具体地,所述步骤d)中所述精制包括:加入碱进行精制反应,基于水解氯大小确定所述碱的加入量。

[0058]

具体地,所述步骤a)中,环氧氯丙烷与双酚a酚醛树脂的质量比为(3~12):1,该比例也尽量提高了环氧氯丙烷加入比例,使双酚a酚醛树脂中的酚羟基,在初始反应过程中,便形成氯羟基醚,减少副反应发生。

[0059]

进一步地,所述步骤a)中,

[0060]

所用助溶剂可以是异丙醇和丙二醇甲醚混合物(两者即亲水又亲油),异丙醇与绝大多数溶剂互溶,非常好的溶解性,沸点适中,异丙醇和丙二醇甲醚促进水相中的催化剂催化酚oh与环氧氯丙烷反应,改善促进反应过程中有机相中的双酚a酚醛树脂与水相中的催化剂的反应交换进程,促进酚oh的反应,在50~90℃温度范围内,异丙醇、丙二醇甲醚、环氧氯丙烷、水形成共沸体系,在真空条件下,加入液碱时,水快速的从反应体系中共沸除去,减少副反应的发生。

[0061]

所述还原剂可以选自al、zn、fe、na2so3、feso4中的一种或几种;

[0062]

所述相转移催化剂可以选自四乙基氯化铵、四丁基溴化铵、苄基三乙基氯化铵、苄基三甲基氯化铵、三苯基甲基溴化磷、三苯基乙基溴化磷、苄基三苯基氯化磷、苄基三苯基溴化磷、十六烷基三甲基溴化铵中的一种或几种。

[0063]

进一步地,前述步骤a)中,

[0064]

所述助溶剂加入量各占环氧氯丙烷质量的5%~25%,进一步可以是5%~20%;

[0065]

所述还原剂与所述双酚a酚醛树脂的质量比为(0.001~0.02):1;

[0066]

所述相转移催化剂与双酚a酚醛树脂的质量比为(0.01~0.1):1。

[0067]

进一步地,所述步骤b)中,

[0068]

所述碱性催化剂选自koh溶液、k2co3溶液、naoh溶液、na2co3溶液中的一种或多种;

[0069]

所述碱性催化剂的质量浓度为30~50%,所述碱性催化剂与双酚a酚醛树脂的质量比为(0.3~0.6):1。

[0070]

进一步地,所述步骤d)中,

[0071]

所述溶解所用的溶剂选自乙二醇、甲苯、甲基异丁基酮、二甲苯、异丙醇或甲乙酮中的一种或多种;

[0072]

所述双酚a酚醛树脂与所述溶剂用量质量比为1:2~8。

[0073]

所述加水脱盐温度、所述水洗温度、所述过滤温度均控制在50~100℃,优选为85~90℃;

[0074]

所述精制的温度60~100℃,反应时间1~2h,优选的温度为85~90℃;所述碱可选

自naoh溶液、koh溶液。

[0075]

按照国家标准《gb/t4612—2008塑料环氧化合物环氧当量的测定》的技术要求对双酚a酚醛环氧树脂的环氧当量进行检测;

[0076]

按照国家标准《gb/t4618.1—2008塑料环氧树脂氯含量的测定第1部分:无机氯》的技术要求对双酚a酚醛环氧树脂的无机氯含量进行检测;

[0077]

按照国家标准《gb/t4618.2—2008塑料环氧树脂氯含量的测定第2部分:易皂化氯》的技术要求对双酚a酚醛环氧树脂的可水解氯含量进行检测;

[0078]

按照国家标准《gb/t 12007.3-1989环氧树脂总氯含量测定方法》的技术要求对双酚a酚醛环氧树脂的总氯含量进行检测;

[0079]

按照国际标准《iso 21048-2014 plastics-epoxy resins-determination of 1,2-glycol content》的技术要求对双酚a酚醛环氧树脂的1.2-丙二醇(即双醇)含量进行检测;

[0080]

按照国家标准《gb/t22295-2008透明液体颜色测定方法(加德纳色度)》的技术要求双酚a酚醛环氧树脂的色度进行检测。

[0081]

实施例1

[0082]

首先将150g双酚a酚醛树脂(sh-2130型,山东圣泉产品),700g环氧氯丙烷,70g异丙醇,70g丙二醇甲醚,和1g锌粉放入2l反应瓶中,在常温下搅拌30min。然后将反应瓶抽真空,真空度为30kpa,再向反应瓶中通入高纯氮气,置换剩余空气,如此反复操作2次。最后通入高纯氮气至常压,加入10g苄基三乙基氯化铵,并将反应瓶加热升温至70℃,反应4小时后,得到氯醇醚结构的中间物。

[0083]

然后将反应瓶抽真空,真空度为23kpa,在69℃下减压回流,并向反应瓶内的氯醇醚结构的中间物滴加84.17g质量浓度为47.5%的naoh溶液,使用蠕动泵,4小时后滴加完毕,反应结束,取样,蒸出环氧氯丙烷和异丙醇、丙二醇甲醚,检测树脂水解氯为3500ppm,先用水泵减压回收过量的环氧氯丙烷和异丙醇、丙二醇甲醚,温度逐渐提高至135℃,真空度20kpa,此时将水泵换为油泵,树脂升温至180℃,真空度10kpa,回收残留的环氧氯丙烷和异丙醇、丙二醇甲醚,得到双酚a酚醛环氧树脂粗产品。

[0084]

将上述双酚a酚醛环氧树脂粗产品加入500g甲苯溶剂,搅拌溶解,加入300g去离子水,温度控制90℃,搅拌10分钟,静置分层,静止10分钟,水层与树脂层界面清晰,未出现乳化现象。分出水后,根据水解氯3500ppm,加入12g质量浓度为15%的naoh溶液混合,在90℃下进行精制反应,反应2小时后,加入100g去离子水水洗10min,静置分层,静止10分钟,树脂层与水层界面清晰,分出水层。再加入100g去离子水,3g弱酸中和,升温至90℃,搅拌10min,静置分层,静止10分钟,界面清晰,分出水层,然后树脂通过直板过滤器过滤,最后脱溶剂得到精制的双酚a酚醛环氧树脂216克,收率98.18%。

[0085]

上述方法制备得到的双酚a甲醛环氧树脂进行检测,结果表明,环氧当量为198.5g/eq,可水解氯含量为65ppm,无机氯含量为0.88ppm,色度值为1.0,双醇含量2mmol/kg,总氯含量为850ppm。

[0086]

实施例2

[0087]

首先将150g双酚a酚醛树脂(sh-2130型,山东圣泉产品),900g环氧氯丙烷,180g异丙醇,90g丙二醇甲醚和1g锌粉放入2l反应瓶中,在常温下搅拌30min。然后将反应瓶抽真

空,真空度为30kpa,再向反应瓶中通入高纯氮气,置换剩余空气,如此反复操作2次。最后通入高纯氮气至常压,加入6g四乙基氯化铵,并将反应瓶加热升温至70℃,反应4小时后,得到氯醇醚结构的中间物。

[0088]

然后将反应瓶抽真空,真空度为25kpa,在68℃下减压回流,并向反应瓶内的氯醇醚结构的中间物滴加80.5g质量浓度为47.5%的naoh溶液,使用蠕动泵,4.5小时后滴加完毕,反应结束,取样,蒸出环氧氯丙烷和异丙醇,检测树脂水解氯为6000ppm,先用水泵减压回收过量的环氧氯丙烷和异丙醇、丙二醇甲醚,温度逐渐提高至135℃,真空度20kpa,此时将水泵换为油泵,树脂升温至180℃,真空度10kpa,回收残留的环氧氯丙烷和异丙醇、丙二醇甲醚,得到双酚a酚醛环氧树脂粗产品。

[0089]

将上述双酚a酚醛环氧树脂粗产品加入600g甲苯溶剂,搅拌溶解,加入300g去离子水,温度控制90℃,搅拌10分钟,静置分层,静止10分钟,水层与树脂层界面清晰,未出现乳化现象。分出水后,根据水解氯6000ppm,加入20g质量浓度为15%的naoh溶液混合,在90℃下进行精制反应,反应2小时后,加入100g去离子水水洗10min,静置分层,静止10分钟,树脂层与水层界面清晰,分出水层。再加入100g去离子水,3g弱酸中和,升温至90℃,搅拌10min,静置分层,静止10分钟,界面清晰,分出水层,然后树脂通过直板过滤器过滤,最后脱溶剂得到精制的双酚a酚醛环氧树脂216.8克,收率98.54%。

[0090]

对本发明上述方法制备得到的双酚a甲醛环氧树脂进行检测,结果表明,环氧当量为196g/eq,可水解氯含量为88ppm,无机氯含量为1.2ppm,色度值为1.0,双醇含量1.5mmol/kg,总氯含量为900ppm。

[0091]

实施例3

[0092]

首先将150g双酚a酚醛树脂(sh-2130型,山东圣泉产品),850g环氧氯丙烷,90g异丙醇,180g丙二醇甲醚,和1g锌粉放入2l反应瓶中,在常温下搅拌30min。然后将反应瓶抽真空,真空度为30kpa,再向反应瓶中通入高纯氮气,置换剩余空气,如此反复操作2次。最后通入高纯氮气至常压,加入10g四乙基氯化铵,并将反应瓶加热升温至68℃,反应4小时后,得到氯醇醚结构的中间物。

[0093]

然后将反应瓶抽真空,真空度为24kpa,在70℃下减压回流,并向反应瓶内的氯醇醚结构的中间物滴加78g质量浓度为47.5%的naoh溶液,使用蠕动泵,4.5小时后滴加完毕,反应结束,取样,蒸出环氧氯丙烷和异丙醇、丙二醇甲醚,检测树脂水解氯为9100ppm,先用水泵减压回收过量的环氧氯丙烷和异丙醇、丙二醇甲醚,温度逐渐提高至135℃,真空度20kpa,此时将水泵换为油泵,树脂升温至180℃,真空度10kpa,回收残留的环氧氯丙烷和异丙醇、丙二醇甲醚,得到双酚a酚醛环氧树脂粗产品。

[0094]

将上述双酚a酚醛环氧树脂粗产品加入550g甲苯溶剂,搅拌溶解,加入350g去离子水,温度控制90℃,搅拌10分钟,静置分层,静止10分钟,水层与树脂层界面清晰,未出现乳化现象。分出水后,根据水解氯9100ppm,加入30g质量浓度为15%的naoh溶液混合,在90℃下进行精制反应,反应2小时后,加入100g去离子水水洗10min,静置分层,静止10分钟,树脂层与水层界面清晰,分出水层。再加入100g去离子水,3g弱酸中和,升温至90℃,搅拌10min,静置分层,静止10分钟,界面清晰,分出水层,然后树脂通过直板过滤器过滤,最后脱溶剂得到精制的双酚a酚醛环氧树脂217.3克,收率98.72%。

[0095]

对本发明上述方法制备得到的双酚a甲醛环氧树脂进行检测,结果表明,环氧当量

含量为197.1g/eq,可水解氯含量为88ppm,无机氯含量为1.2ppm,色度值为1.0。双醇含量3mmol/kg,总氯含量为870ppm。

[0096]

对比例1

[0097]

首先将150g双酚a酚醛树脂(sh-2130型,山东圣泉产品),700g环氧氯丙烷和1g锌粉放入2l反应瓶中,在常温下搅拌30min。然后将反应瓶抽真空,真空度为30kpa,再向反应瓶中通入高纯氮气,置换剩余空气,如此反复操作2次。最后通入高纯氮气至常压,加入6g苄基三乙基氯化铵,并将反应瓶加热升温至70℃,反应4小时后,得到氯醇醚结构的中间物。

[0098]

然后将反应瓶抽真空,真空度为25kpa,在70℃下减压回流,并向反应瓶内的氯醇醚结构的中间物滴加95g质量浓度为50%的naoh溶液,4小时后滴加完毕,反应结束,取样,蒸出环氧氯丙烷,检测树脂水解氯为200ppm,先用水泵减压回收过量的环氧氯丙烷,温度逐渐提高至135℃,真空度20kpa,此时将水泵换为油泵,树脂升温至180℃,真空度10kpa,得到双酚a酚醛环氧树脂粗产品。

[0099]

将上述双酚a酚醛环氧树脂粗产品加入500g甲苯溶剂,搅拌溶解,加入300g去离子水,温度控制90℃,搅拌10分钟,静置分层,静止10分钟,水层与树脂层界面不清晰,界面不明显,废聚物较多,延长静止时间至40分钟,水层与树脂层界面不清晰,不好分液,废聚物层较多而且比较粘稠,分出水较少,分出水后,根据水解氯200ppm,加入5g质量浓度为15%的naoh溶液混合,在90℃下进行精制反应,反应2小时后,加入100g去离子水水洗10min,静置分层,静止10分钟,水层与树脂层界面不清晰。延长至静止时间30分钟,水层与树脂层界面不清晰,分出少量的水。再加入100g去离子水,3g弱酸中和,升温至90℃,搅拌10min,静置分层,静止10min,界面不清晰,废聚物较多,延长至静止时间30min,分出少量的水。然后树脂通过直板过滤器过滤,过滤器容易堵塞,因废聚物较多,分液不彻底,导致过滤器容易堵塞,过滤器压力变大,导致周期延长,最后脱溶剂得到精制的双酚a酚醛环氧树脂200克,收率90.9%。

[0100]

对本发明上述方法制备得到的双酚a酚醛环氧树脂进行检测,结果表明,环氧当量为199g/eq,可水解氯含量为160ppm,无机氯含量为3ppm,色度值为1.0,双醇含量9.5mmol/kg,总氯含量为1400ppm。

[0101]

对比例2

[0102]

首先将120g双酚a甲醛树脂(sh-2130型,山东圣泉集团,软化点130℃),601g环氧氯丙烷和2g铁粉放入2l反应瓶中,在常温下搅拌30min。然后将反应瓶抽真空,真空度为0.030mpa,再向反应瓶中通入高纯氮气,置换剩余空气,如此反复操作3次。最后通入高纯氮气至常压,加入3.2g苄基三甲基氯化铵,并将反应瓶加热升温至60℃,进行第一反应,反应5小时后,得到第一反应混合物。

[0103]

然后将反应瓶抽真空,真空度为0.035mpa,在72℃下减压回流,并向反应瓶内的第一反应混合物中滴加81.6g质量浓度为50%的naoh溶液,4.5小时后滴加完毕,反应结束,取样,蒸出环氧氯丙烷,检测树脂水解氯为95ppm,先用水泵减压回收过量的环氧氯丙烷,温度逐渐提高至135℃,真空度20kpa,此时将水泵换为油泵,树脂升温至180℃,真空度10kpa,得到双酚a酚醛环氧树脂粗产品。

[0104]

最后再将上述双酚a甲醛环氧树脂粗产品,450g异丙醇溶剂搅拌溶解,加入250g去离子水,温度控制90℃,搅拌10分钟,静置分层,静止10分钟,水层与树脂层界面不清晰,界

面不明显,废聚物较多,延长静止时间至40分钟,水层与树脂层界面不清晰,不好分液,废聚物层较多而且比较粘稠,分出水较少。分出水后,18g质量浓度为20%的naoh溶液混合,在75℃下进行精制反应,反应2小时后,加入80g去离子水水洗10min,静置分层,静止10分钟,水层与树脂层界面不清晰。延长至静止时间30分钟,水层与树脂层界面不清晰,分出少量的水。再加入80g去离子水,3g弱酸中和,升温至85℃,搅拌10min,静置分层,静止10min,界面不清晰,废聚物较多,延长至静止时间30min,分出少量的水。然后树脂通过直板过滤器过滤,过滤器容易堵塞,因废聚物较多,分液不彻底,导致过滤器容易堵塞,过滤器压力变大,导致周期延长,最后脱溶剂得到精制的双酚a酚醛环氧树脂154克,收率87.5%。

[0105]

对本发明上述方法制备得到的双酚a甲醛环氧树脂进行检测,结果表明,环氧当量含量为197g/eq,可水解氯含量为60.0ppm,无机氯含量为1.2ppm,色度值为1.0,双醇含量10.4mmol/kg,总氯含量为1490ppm。

[0106]

显然,上述实施例仅仅是为清楚地说明本申请所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本申请的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1