硅烷自交联聚烯烃汽车电缆材料的制备的制作方法

1.本公开涉及一种用于汽车电缆的绝缘材料的制备方法,更具体涉及一种用于汽车电缆的硅烷自交联聚烯烃绝缘材料的制备方法,以及由该方法制备的用于汽车电缆的绝缘材料,和包括该绝缘材料的汽车电缆。

背景技术:

2.硅烷交联聚烯烃具有优异的电气性能,耐高低温性能和耐应力开裂性能,国内外已将其应用于多种耐热电线电缆的绝缘材料。硅烷交联聚烯烃由聚烯烃树脂、硅烷、接枝引发剂、催化剂、抗氧剂、金属抑制剂、填料及颜料组成。硅烷接枝聚烯烃交联反应可分为三个步骤:(1)接枝反应:乙烯基硅烷在引发剂,特定温度或者机械力的作用下,化学接枝到聚乙烯大分子主链上,反应生成硅烷接枝聚乙烯;(2)水解反应:硅烷接枝聚乙烯在催化剂,水或者硅醇作用下水解生成聚乙烯硅烷醇;(3)聚乙烯硅烷醇在缩合催化剂作用下进行缩合反应,生成-si-o-si-交联键,得到硅烷接枝交联聚乙烯。

3.目前,国内采用的聚烯烃的硅烷交联工艺有一步法和二步法两种。一步法又称monosil工艺,它是将聚烯烃和各种助剂经计量及初步混合后,转至挤塑机内混合,接枝,成型,制成电线电缆。一步法过程中可以不需要电缆料厂的参与,由电缆厂独自完成,但是其生产设备及工艺技术多从国外引进,价格昂贵,目前来看不是比较经济的选择。二步法又称sioplas工艺,它是要求分别制成接枝聚烯烃和催化母料,然后将两种母料按照一定比例混合加入挤塑机,制成电缆。目前这两种方法都需要将硅烷接枝聚烯烃浸泡在温水或水蒸气中完成交联,交联工艺复杂而且会受到制品厚度的影响,同时也增加了制造成本,另外由于聚乙烯类的疏水性,水在聚乙烯中的扩散速度很慢,致使交联速度很慢。

4.汽车电缆因为在车内的使用环境比较复杂,因此要求此类电缆必须具备优良的介电性能,耐环境应力开裂及耐热性能,还需具备良好的物理性能,比如抗拉性能,耐弯折性能,抗振动性能和抗扭性能。

5.为了省去硅烷交联聚烯烃电缆制造过程中的水浴或蒸汽浴过程,降低汽车电缆生产的复杂性,本发明采用硅烷自交联的方法制备硅烷交联聚烯烃,此种方法有效的利用润滑剂组分与金属氧化物复合产生的水进行交联反应,并首次将该方法应用于汽车电缆,制造出符合汽车行业标准的汽车用电缆。

技术实现要素:

6.为解决上述问题,本发明旨在提供一种用于制备汽车电缆用硅烷自交联聚烯烃绝缘材料的方法,在该方法的整个工艺过程中,省略了水浴或水蒸汽浸泡的操作,由此简化了工艺并降低了成本。而且,本发明首次成功地将这样制备的硅烷自交联聚烯烃引入到汽车电缆的应用中。

7.本发明提供一种用于汽车电缆的硅烷自交联聚烯烃绝缘材料的制备方法,该方法包括以下步骤:

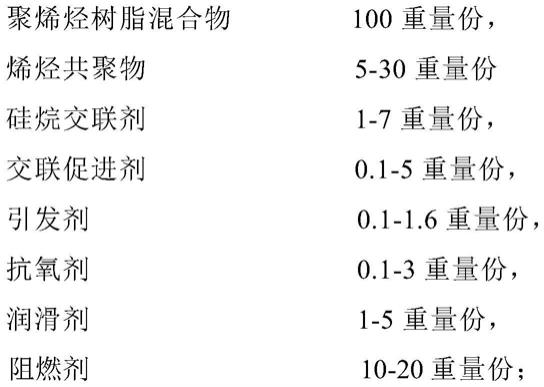

8.(1)制备接枝料(a),所述接枝料包含以下组分:

[0009][0010]

(2)制备催化料(b),所述催化料包含以下组分:

[0011][0012][0013]

(3)将步骤(1)中制得的接枝料(a)和步骤(2)中制得的催化料(b)按照85:15到95:5的重量比混合,进行交联反应,得到硅烷自交联聚烯烃绝缘材料。

[0014]

在上述本发明的制备硅烷自交联聚烯烃绝缘材料的方法中,交联反应在20℃-30℃,优选25℃-28℃,最优选室温(25℃),湿度为50-70%rh,优选55-60%rh、最优选60%rh的环境中放置1-5天,优选2天-4天,最优选3天完成。

[0015]

在本发明的一个实施方式中,所述接枝料(a)和催化料(b)中的聚烯烃树脂混合物是包含线性低密度聚乙烯(lldpe)和高密度聚乙烯(hdpe)的混合物。

[0016]

在本发明的一个实施方式中,所述接枝料(a)中的润滑剂为硬脂酸,所述催化料(b)中的润滑剂选自硅酮母粒、聚乙烯蜡,硬脂酸锌,及其任意组合,优选为硬脂酸锌。

[0017]

在本发明的一个实施方式中,所述催化料(b)中的金属氧化物选自氧化锌、氧化铝、氧化锡或其任意组合,优选为氧化锌。

[0018]

在本发明的一个实施方式中,所述接枝料(a)和催化料(b)中的阻燃剂均选自下组:二溴甲烷、三氯溴甲烷、二氯溴甲烷、八溴二苯基氧化物、五溴乙基苯、四溴双酚a、十溴二苯乙烷、碲化合物、羟基铝、氢氧化镁、硼酸盐、三氧化二锑,或其任意组合。

[0019]

在本发明的一个实施方式中,所述催化料(b)中的水解促进剂是酯类过氧化物,优选为过氧化异壬酸叔丁酯。

[0020]

在本发明的一个实施方式中,所述接枝料(a)中的阻燃剂是十溴二苯乙烷,所述催化料(b)中的阻燃剂是三氧化二锑。

[0021]

本发明还提供通过上述方法制备的硅烷自交联聚烯烃。该硅烷自交联聚烯烃用作汽车电缆的绝缘材料,其具有良好的耐热性,加工性和介电性能,制备工艺简单,具有良好的经济效益。

[0022]

本发明还提供一种汽车电缆,其包括导体和包裹在导体外部的通过本发明方法制备的硅烷自交联聚烯烃绝缘材料。所述导体由多个金属导体线芯绞合而成。所述导体包括铜、铜镁合金、铜铝合金、铜镍合金等金属软导体。

[0023]

下面用具体实施方式对本发明作进一步的详细描述,但并不限制本发明的范围。

具体实施方式

[0024]

本文所公开的“范围”以下限和上限的形式。可以分别为一个或多个下限,和一个或多个上限。给定范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有可以这种方式进行限定的范围是包含和可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

[0025]

在本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

[0026]

如果没有特别指出,本说明书所用的术语“两种”指“至少两种”。

[0027]

在本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

[0028]

在本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

[0029]

在本发明中,如果没有特别的说明,本文所提到的所有步骤可以顺序进行,也可以随机进行,但是优选是顺序进行的。例如,所述方法包括步骤(a)和(b),表示所述方法可包括顺序进行的步骤(a)和(b),也可以包括顺序进行的步骤(b)和(a)。例如,所述提到所述方法还可包括步骤(c),表示步骤(c)可以任意顺序加入到所述方法,例如,所述方法可以包括步骤(a)、(b)和(c),也可包括步骤(a)、(c)和(b),也可以包括步骤(c)、(a)和(b)等。

[0030]

在本发明中,如果没有特别的说明,本文所提到的“包括”表示开放式,也可以是封闭式。例如,所述“包括”可以表示还可以包含没有列出的其他元件,也可以仅包括列出的元件。

[0031]

本发明提供一种用于汽车电缆的硅烷自交联聚烯烃绝缘材料的制备方法,该方法包括以下步骤:

[0032]

(1)制备接枝料(a),所述接枝料包含以下组分:

[0033][0034]

(2)制备催化料(b),所述催化料包含以下组分:

[0035][0036]

(3)将步骤(1)中制得的接枝料(a)和步骤(2)中制得的催化料(b)按照85:15到95:5,优选90:15到95:5,最优选95:5的重量比混合,进行交联反应,得到硅烷自交联聚烯烃绝缘材料。

[0037]

在上述方法中,接枝料(a)和催化料(b)中的聚烯烃树脂混合物可以是均聚物或共聚物的混合物,其包含线性低密度聚乙烯(lldpe)和高密度聚乙烯(hdpe)的混合物。优选地,接枝料(a)和催化料(b)中的聚烯烃树脂混合物是由线性低密度聚乙烯(lldpe)和高密度聚乙烯(hdpe)组成的混合物。该混合物中线性低密度聚乙烯(lldpe)和高密度聚乙烯(hdpe)的组成比例为lldpe 60-80重量份,hdpe 20-40重量份。

[0038]

接枝料(a)中的烯烃共聚物选自乙烯-醋酸乙烯共聚物(eva),乙烯-丙烯酸乙酯共聚物,乙烯-丁烯共聚物或其任意组合。该烯烃共聚物优选为乙烯-醋酸乙烯共聚物(eva)。接枝料(a)中的烯烃共聚物的重量份数为5-30重量份,优选为10-20重量份,更优选为12-15重量份。所述乙烯-醋酸乙烯共聚物(eva)树脂的醋酸乙烯(va)含量在18%-28%,熔融指数为1-2g/10min。

[0039]

接枝料(a)中的硅烷交联剂选自乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷,乙烯基三(β-甲氧基乙氧基)硅烷以及乙烯基三叔丁基硅烷或其任意组合。该硅烷交联剂优选为乙烯基三甲氧基硅烷。接枝料(a)中的硅烷交联剂的重量份数为1-7重量份,优选为1.5-4重

量份,更优选为1.8-2重量份。

[0040]

接枝料(a)中的引发剂选自过氧化二异丙苯(dcp),过氧化二特丁基,过氧化苯甲酰及其任何组合。该引发剂优选为过氧化二异丙苯(dcp)。接枝料(a)中引发剂的重量份数为0.1-1.6重量份,优选为0.2-1重量份,更优选为0.3-0.5重量份。

[0041]

接枝料(a)中的抗氧剂选自抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯),抗氧剂1135(β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯),抗氧剂168(三[2,4-二叔丁基苯基]亚磷酸酯),抗氧剂1076(β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯),抗氧剂300(4,4'-硫代双(6-叔丁基-3-甲基苯酚))和抗氧剂3052(2-(2-羟基-3-叔丁基-5-甲基苄基)-4-甲基-6-叔丁基苯基丙烯酸酯),或其任意组合。抗氧剂优选自抗氧剂1010,抗氧剂168和抗氧剂1076。接枝料(a)中抗氧剂的重量份数为0.1-3重量份,优选为0.5-2.5重量份。

[0042]

接枝料(a)中的润滑剂为硬脂酸。接枝料(a)中润滑剂的重量份数为1-5重量份,优选为2-4重量份,更优选为3-4重量份。

[0043]

接枝料(a)中的阻燃剂选自下组:二溴甲烷、三氯溴甲烷、二氯溴甲烷、八溴二苯基氧化物、五溴乙基苯、四溴双酚a、十溴二苯乙烷、碲化合物、羟基铝、氢氧化镁、硼酸盐、三氧化二锑,或其任意组合。优选阻燃剂是十溴二苯乙烷。接枝料(a)中阻燃剂的重量份数为10-20重量份,优选为12-18重量份,更优选为13-15重量份。

[0044]

接枝料(a)中的交联促进剂选自马来酸二丁基锡,二醋酸二丁基锡,二月桂酸二丁基锡中的任意一种或其组合,其重量份数为0.1-5重量份,优选为1-4重量份,更优选为1.5-3重量份。

[0045]

催化料(b)中的烯烃共聚物选自乙烯-醋酸乙烯共聚物(eva),乙烯-丙烯酸乙酯共聚物,乙烯-丁烯共聚物或其任意组合。催化料(b)中的烯烃共聚物的重量份数为16-100重量份,优选为20-80重量份,更优选为40-60重量份。烯烃共聚物优选为乙烯-醋酸乙烯共聚物(eva)和乙烯-丁烯共聚物的混合物,其中乙烯-醋酸乙烯共聚物(eva)的重量份数为8-50重量份,优选为20-45重量份,更优选为30-45重量份,乙烯-丁烯共聚物的重量份数为8-50重量份,优选为8-30重量份,更优选为8-15重量份。所述乙烯-醋酸乙烯共聚物(eva)树脂的醋酸乙烯(va)含量在18%-28%,熔融指数为1-2g/10min。

[0046]

催化料(b)中的润滑剂选自硅酮母粒、聚乙烯蜡,硬脂酸锌及其任意组合。润滑剂优选为硬脂酸锌。催化料(b)中润滑剂的重量份数为1-8重量份,优选为2-4重量份,更优选为3-4重量份。

[0047]

催化料(b)中的金属氧化物选自氧化锌、氧化铝、氧化锡或其任意组合。催化料(b)中金属氧化物的重量份数为10-20重量份,优选为12-18重量份,更优选为14-16重量份。

[0048]

催化料(b)中的水解促进剂选自酯类过氧化物,其中酯类过氧化物优选为过氧化异壬酸叔丁酯,催化料(b)中水解促进剂的重量份数为0.1-5重量份,优选为1-4重量份,更优选为1-3重量份。

[0049]

催化料(b)中的高效催化剂选自辛酸亚锡,二月桂酸二丁基锡,二醋酸二丁基锡,或其任意组合。高效催化剂优选为二月桂酸二丁基锡。催化料(b)中高效催化剂的重量份数为0.1-5重量份,优选为0.5-4重量份,更优选为1-3重量份。

[0050]

催化料(b)中的阻燃剂选自下组:二溴甲烷、三氯溴甲烷、二氯溴甲烷、八溴二苯基

氧化物、五溴乙基苯、四溴双酚a、十溴二苯乙烷、碲化合物、羟基铝、氢氧化镁、硼酸盐、三氧化二锑,或其任意组合。优选阻燃剂是三氧化二锑。催化料(b)中阻燃剂的重量份数为10-20重量份,优选为12-18重量份,更优选为13-15重量份。

[0051]

在本发明的一个实施方式中,用于制备硅烷自交联聚烯烃的方法包括以下步骤:

[0052]

(1)将用于制备接枝料(a)的硅烷交联剂,交联促进剂,引发剂,抗氧剂,润滑剂,阻燃剂按照上述配方比例混合搅拌均匀制得混合液,再按照配方比例将混合液和聚烯烃树脂混合物和烯烃共聚物倒入混炼缸中,在130-150℃的温度下充分密炼6-10分钟后,转入挤出机中在150-200℃的温度下挤出造粒,制得接枝料(a);

[0053]

(2)将用于制备催化料(b)的聚烯烃树脂混合物,烯烃共聚物,润滑剂,金属氧化物,抗氧剂,水解促进剂,阻燃剂加入密炼机中,控制密炼温度在130-150℃,密炼时间5-10分钟(例如8分钟),将称量好的高效催化剂投入到密炼机中,继续密炼3-5分钟(例如2分钟),然后转入挤出机(例如双阶挤出机)中在150-200℃挤出造粒,得到催化料(b);

[0054]

(3)将步骤(1)所得接枝料(a)和步骤(2)所得催化料(b)按85:15到95:5的重量比混合均匀,经挤出机(例如双螺杆挤出机)包裹在导体外部挤出,得到硅烷自交联聚烯烃。

[0055]

在本发明的一个实施方式中,在上述步骤(1),(2)和(3)中,均不涉及任何水浴或蒸气浴处理。在一个实施方式中,在上述步骤(1),(2)和(3)中,除了反应过程中产生的水外不额外添加任何水。

[0056]

在本发明的一个实施方式中,在上述步骤(3)中,在将步骤(1)所得接枝料(a)和步骤(2)所得催化料(b)按重量比混合均匀,经挤出机挤出得到预制体后,使其在20℃-30℃,优选25℃-28℃,最优选室温(25℃),湿度为50-70%rh,优选55-60%rh,最优选60%rh的环境中放置1-5天,优选2天-4天,最优选3天,得到硅烷自交联聚烯烃电缆绝缘材料。

[0057]

通过上述方法,本发明在无需额外添加水的情况下制备了硅烷自交联聚烯烃电缆绝缘材料。配方中硬脂酸和金属氧化物氧化锌反应生成硬脂酸锌和水,在聚烯烃分子间提供交联反应需要的水;同时,反应中生成的硬脂酸锌继续作为一种吸水的物质,有助于在交联过程中吸收空气中的水分;配方中酯类过氧化物(过氧化异壬酸叔丁酯)能够加快交联反应速度;由此省去温水浴或蒸气浴交联工艺。

[0058]

在本发明的一个实施方式中,提供了一种制备汽车电缆的方法,该方法包括:提供导体,所述导体通过有张力的放线架拉出;将本发明所述的接枝料(a)和催化料(b)混合,通过双螺杆挤出以在所述导体周围形成包裹该导体的绝缘层,由此得到汽车电缆。该挤出过程在挤出机中进行,所述挤出机具有特制的内膜/外膜构成的挤出模具。挤出机的温度设置为:一区:170℃-180℃(下料段);二区180-188℃(熔融段);三区193-197℃(塑化段);四区193-197℃(均化段);机头温度200℃;模具温度200℃;熔体温度为195℃。

[0059]

通过上述方法,本发明成功地将硅烷自交联聚烯烃引入到汽车电缆的应用中。本发明生产的汽车电缆包括导体和包裹在导体外部的硅烷自交联聚烯烃绝缘材料层。所述导体由多个金属导体线芯绞合而成。所述导体包括铜、铜镁合金、铜铝合金、铜镍合金等金属软导体。所述硅烷自交联聚烯烃绝缘材料通过本发明方法制备。

[0060]

本发明生产的汽车电缆具有符合汽车行业要求的各种性能,尤其是耐热性,阻燃性等。

[0061]

实施例

[0062]

以下实施例以非限制性的方式进一步说明本发明的实施方式。

[0063]

以下实施例中使用的线性低密度聚乙烯购自中石化天津化工公司,高密度聚乙烯购自中石化天津化工公司,eva树脂购自中石化燕山化工公司,乙烯-丁烯共聚物购自中石化燕山化工公司,抗氧剂1010购自巴斯夫公司。

[0064]

实施例1

[0065]

将1.5kg乙烯基三甲氧基硅烷,3.2kg二月桂酸二丁基锡,0.3kg过氧化二异丙苯,2kg抗氧剂1010,3kg硬脂酸,9.6kg十溴二苯乙烷混合搅拌均匀制得混合液。将60kg线性低密度聚乙烯和20kg高密度聚乙烯混合得到80kg聚乙烯混合物。将所得混合液,80kg聚乙烯混合物,10kgeva树脂倒入混炼缸中,在135℃的温度下密炼(密炼机购自威福兴机械(上海)有限公司)8分钟后,转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,制得接枝料(a)。

[0066]

将45kg线性低密度聚乙烯和15kg高密度聚乙烯混合得到60kg聚乙烯混合物。将该60kg聚乙烯混合物,25kgeva树脂,5kg乙烯-丁烯共聚物,2kg硬脂酸锌,6kg氧化锌,2kg抗氧剂1010,2kg过氧化异壬酸叔丁酯,和7.2kg三氧化二锑加入密炼机(购自朗盛公司)中,控制密炼温度在130-150℃,密炼时间8分钟,将3kg辛酸亚锡投入到密炼机中,继续密炼2分钟,然后转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,得到催化料(b)。

[0067]

将铜导体送入双螺杆挤出机(购自新技机械公司)。将得到的接枝料(a)和催化料(b)以95:5的重量比混合均匀,送入双螺杆挤出机。在170-200℃的温度下使接枝料(a)和催化料(b)包裹铜导体挤出,形成导线预制体。将该导线预制体在25℃,湿度为60%rh的环境中放置3天,得到硅烷自交联电缆。

[0068]

实施例2

[0069]

将1.5kg乙烯基三甲氧基硅烷,3.2kg二月桂酸二丁基锡,0.3kg过氧化二异丙苯,2kg抗氧剂1010,3kg硬脂酸,9.6kg十溴二苯乙烷混合搅拌均匀制得混合液。将60kg线性低密度聚乙烯和20kg高密度聚乙烯混合得到80kg聚乙烯混合物。将所得混合液,80kg聚乙烯混合物,10kgeva树脂倒入混炼缸中,在135℃的温度下密炼(密炼机购自威福兴机械(上海)有限公司)8分钟后,转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,制得接枝料(a)。

[0070]

将45kg线性低密度聚乙烯和15kg高密度聚乙烯混合得到60kg聚乙烯混合物。将该60kg聚乙烯混合物,25kgeva树脂,5kg乙烯-丁烯共聚物,2kg硬脂酸锌,9kg氧化锌,2kg抗氧剂1010,2kg过氧化异壬酸叔丁酯,和7.2kg三氧化二锑加入密炼机(购自朗盛公司)中,控制密炼温度在130-150℃,密炼时间8分钟,将3kg辛酸亚锡投入到密炼机中,继续密炼2分钟,然后转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,得到催化料(b)。

[0071]

将铜导体送入双螺杆挤出机(购自新技机械公司)。将得到的接枝料(a)和催化料(b)以95:5的重量比混合均匀,送入双螺杆挤出机。在170-200℃的温度下使接枝料(a)和催化料(b)包裹铜导体挤出,形成导线预制体。将该导线预制体在25℃,湿度为60%rh的环境中放置3天,得到硅烷自交联电缆。

[0072]

实施例3

[0073]

将1.5kg乙烯基三甲氧基硅烷,3.2kg二月桂酸二丁基锡,0.3kg过氧化二异丙苯,2kg抗氧剂1010,3kg硬脂酸,9.6kg十溴二苯乙烷混合搅拌均匀制得混合液。将60kg线性低密度聚乙烯和20kg高密度聚乙烯混合得到80kg聚乙烯混合物。将所得混合液,80kg聚乙烯混合物,10kgeva树脂倒入混炼缸中,在135℃的温度下密炼(密炼机购自威福兴机械(上海)有限公司)8分钟后,转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,制得接枝料(a)。

[0074]

将45kg线性低密度聚乙烯和15kg高密度聚乙烯混合得到60kg聚乙烯混合物。将该60kg聚乙烯混合物,25kgeva树脂,5kg乙烯-丁烯共聚物,2kg硬脂酸锌,12kg氧化锌,2kg抗氧剂1010,2kg过氧化异壬酸叔丁酯,和7.2kg三氧化二锑加入密炼机(购自朗盛公司)中,控制密炼温度在130-150℃,密炼时间8分钟,将3kg辛酸亚锡投入到密炼机中,继续密炼2分钟,然后转入双螺杆挤出机(购自南京科亚公司)中,在150-200℃的温度下挤出造粒,得到催化料(b)。

[0075]

将铜导体送入双螺杆挤出机(购自新技机械公司)。将得到的接枝料(a)和催化料(b)以95:5的重量比混合均匀,送入双螺杆挤出机。在170-200℃的温度下使接枝料(a)和催化料(b)包裹铜导体挤出,形成导线预制体。将该导线预制体在25℃,湿度为60%rh的环境中放置3天,得到硅烷自交联电缆。

[0076]

性能测试

[0077]

根据iso6722-1进行性能测试,结果如下:

[0078][0079][0080]

可见,本发明生产的电缆具有良好的耐热,耐低温弯曲,耐低温冲击,耐溶剂和耐磨性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1