用于3D打印的低粘度UV可固化配方的制作方法

用于3d打印的低粘度uv可固化配方

技术领域

1.本发明涉及增材制造(additive manufacturing),更具体地,涉及用于增材制造系统中喷射的组成物。

背景技术:

2.增材制造(additive manufacturing;am),也称为实体自由成形制造(solid freeform fabrication)或3d打印,是指一种制造工艺,在这种制造工艺中,三维物体由连续分配原材料(例如,粉末、液体、悬浮物或熔融固体)至二维层中积聚而成。相反,传统加工技术涉及减材工艺(subtractive process),在这些减材工艺中,从坯料(例如,一块木材、塑料、复合材料或金属)切出物品。

3.用于化学机械抛光的抛光垫通常通过模制(molding)或铸造聚氨酯材料来制成。在模制的情况下,抛光垫可以例如通过注模(injection molding)来一次制造一个。在铸造的情况下,液体前驱物被铸造并固化为饼状物,随后将饼状物切成单独的垫片。然后可以将这些垫片加工成最终厚度。槽可以被加工到抛光表面中,或可以作为注模工艺的一部分而被形成。

4.抛光垫也可用3d打印技术制造。液体前驱物材料可以从在支撑件上移动的喷嘴分配并且被固化以形成抛光垫的一层。

技术实现要素:

5.在一个方面,一种用于在增材制造工艺中分配的液体前驱物材料包括甲基(丙烯酸酯)功能性寡聚物(meth(acrylate)functional oligomer)、活性稀释剂(reactive diluent)、甲基(丙烯酰胺)单体(meth(acrylamide)monomer)和含n

‑

乙烯基的单体(n

‑

vinyl containing monomer)。

6.在另一方面中,一种制造抛光垫的抛光层的方法包括:使用3d打印机连续地沉积抛光层的多个子层。多个子层的每一子层通过以下步骤来沉积:从喷嘴喷射液体前驱物材料,所述前驱物材料包括甲基(丙烯酸酯)功能性寡聚物、活性稀释剂、甲基(丙烯酰胺)单体和含n

‑

乙烯基的单体;并且将前驱物材料固化以凝固前驱物材料从而形成所述子层的凝固的抛光层材料。

7.潜在的优点可包括但不限于以下一种或多种。

8.前驱物材料可以具有降低的粘度,但也可以具有快速固化、高模数(modulus)和高的极限抗拉强度(ultimate tensile strength;uts)。此外,这些性质能够在维持最终固化部分的低吸水(water

‑

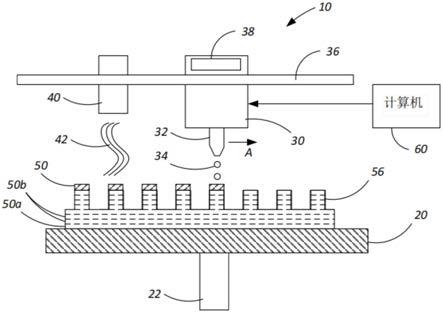

uptake)时实现。此外,能够增加高分子量(high molecular weight;mw)寡聚物的更高加载,从而实现更坚韧的层(即,当保持uts的同时具有更高断裂伸长率(elongation

‑

to

‑

break)的层)。通过调整配方(formulation)组成,有可能在室温水中浸泡四天后,将包含丙烯酰胺或含n

‑

乙烯基的单体的uv可固化配方的吸水降低到至小于原始重量的10%。这对于由基于喷墨的3d打印技术制成的部件是尤为可取的。

9.在以下附图和描述中阐述一个或多个实施方式的细节。其他特征、目的和优点将从该描述和附图以及权利要求书中显而易见。

附图说明

10.图1是示出了示例性增材制造系统的示意截面侧视图。

11.图2是列出了控制uv可交联的配方的表格。

12.图3是列出了几个具有丙烯酰胺和n

‑

乙烯基单体的配方的表格。

13.图4是列出了经3d打印的几个配方的表格。

14.图5是列出了来自图4的配方的3d打印样本的机械性质的表格。

15.图6a和图6b是示例性抛光垫的示意截面侧视图。

16.各图中的相同附图标记代表相同元件。

具体实施方式

17.对于使用基于光的固化(例如,uv固化)的3d打印技术,低粘度配方是非常理想的。这对于最终配方的粘度在喷射温度(60℃

‑

90℃)需要在10cp与20cp之间的基于喷墨的3d打印技术尤为重要。通常,为了实现这样低的粘度,配方中的低粘度反应稀释剂占主要成分(约70%

‑

80%),并且只有配方中的20%

‑

25%是向最终层提供所需机械性质的高粘度寡聚物。因此,在大部分情况下,通过基于喷墨的3d技术获得的最终uv固化层非常脆且硬,这与通过阶梯式生长(step

‑

growth)聚合反应技术能够获得的更坚韧的材料相反。

18.用于uv可固化层的大多数反应稀释剂是具有单、双、三或四功能性活性(甲基)丙烯酸酯基团的丙烯酸酯或甲基丙烯酸酯单体的组合。一种这样常用的丙烯酸酯单体是具有约8cp的rt粘度和约90℃的tg的丙烯酸异冰片酯(isobornyl acrylate)。其他具有较低粘度的甲基丙烯酸酯单体,如甲基丙烯酸环己酯(cyclohexyl methacrylate)和甲基丙烯酸甲酯(methyl methacrylate),也用作活性稀释剂。然而,基于这些单体的配方固化非常缓慢,或者由于甲基丙烯酸酯基团的较慢反应性而需要非常高剂量的辐射来完成固化。这使得这些单体在配方中更大量的使用是不切实际的。

19.然而,包括丙烯酰胺和含n

‑

乙烯基的单体(例如,n,n

‑

二甲基丙烯酰胺(n,ndimethylacrylamide)、n,n

‑

二乙基丙烯酰胺(n,ndiethylacrylamide)和n

‑

乙烯基吡咯烷酮(n

‑

vinyl pyrrolidone))的配方能够解决这些问题。

20.图1是用于使用3d打印工艺制造部件(例如,抛光垫)的示例系统10的简化图示。系统10包括:支撑件20,在该支撑件20上制造部件;和具有一个或多个喷嘴32的液滴喷射打印头30,液体前驱物材料的液滴34可从所述喷嘴32喷射。液滴喷射打印机可以类似于喷墨打印机,但是液滴喷射打印机使用前驱物材料而不是油墨。打印头30和喷嘴32可以横跨支撑件20平移(由箭头a所示)。例如,打印头30可支撑在线性轨道36上,并且由线性致动器38(例如,螺杆驱动马达)沿着轨道36所驱动。或者,打印头30可以是静止的,并且支撑件20可由马达水平地移动。

21.在一些实施方式中,支撑件20可由竖直致动器22移动。例如,在沉积每一层之后,可以将支撑件20降低等于刚刚所沉积的层的厚度的距离。可选地或另外地,打印头30可以例如竖直地移动,从而提供一些或所有竖直位移。这可以确保在喷嘴32与液滴34正沉积到

的表面之间的均匀距离,这可以提高制造的均匀性并且简化控制电子器件。

22.支撑件20可以是刚性基座,或者可以是柔性膜,例如,一层聚四氟乙烯(polytetrafluoroethylene;ptfe)。如果支撑件20是膜,那么支撑件20可以形成部件的一部分。例如,支撑件20可形成背层(backing layer),或可形成在背层与抛光垫的抛光层之间的一层。或者,部件可以从支撑件20移除。

23.尽管图1示出了单个喷嘴32,但是实际上打印头30可以包括独立可控的喷嘴的线性阵列。这些喷嘴可以平行于支撑表面并且在倾斜或垂直于打印头30的运动方向的方向上延伸。这些喷嘴32的该阵列可以横跨支撑件20的构建区域(build area)的宽度。

24.系统10还包括用于发射辐射42的能量源40,用来凝固(例如,固化)液体前驱物材料34。例如,能量源40可以包括一个或多个uv灯。例如,能量源40可包括led(例如,uv发光二极管)的线性阵列。这些led的该线性阵列可横跨支撑件20的构建区域的宽度。能量源40也可例如在与打印头30相同的方向上横跨支撑件20平移。例如,打印头30和能量源40可以被支撑在作为一个单元移动的公共框架上,或者打印头30和能量源40可以是沿着相同或不同轨道可独立移动的。

25.凝固可通过聚合反应完成。例如,垫前驱物材料层50可为单体,并且单体可通过紫外(ultraviolet;uv)固化而原位聚合。垫前驱物材料可在沉积之后立即有效地固化,或者沉积整个的垫前驱物材料层50,然后将整个层50同时固化。

26.在制造工艺中,渐进地沉积和凝固材料的各薄层。例如,从喷嘴32喷射前驱物材料的液滴34以形成层50。对于沉积的第一层50a,喷嘴34可以喷射到支撑件20上。对于后续沉积的层50b,喷嘴34可以喷射到已经凝固的材料层56上。在每一层50凝固之后,新的层随后沉积在先前沉积的层上,直到制造了完整的三维部件(例如,抛光垫)为止。每一层50小于部件的总厚度的50%,例如,小于10%;例如,小于5%;例如,小于1%。

27.计算机60可以控制来自各种喷嘴34的液滴的喷射,以便当打印头30相对于支撑件移动时,以作为计算机60上的非暂时性计算机可读介质中(例如,3d绘图计算机程序中)的数据储存的图案施加每一层。计算机60可例如控制各种致动器以控制打印头30和/或能量源40的平移速度,例如控制能量源40以控制辐射42的强度,从而控制固化速度;并且控制支撑件20的竖直致动器。

28.液滴34的液体前驱物材料可以是包括丙烯酰胺和含n

‑

乙烯基单体(例如n,n

‑

二甲基丙烯酰胺、n,n

‑

二乙基丙烯酰胺和/或n

‑

乙烯基吡咯烷酮)的配方。这样一种配方可以具有适用于在增材制造(例如,基于喷墨的3d打印)中形成uv可固化层的低粘度。然而,该配方也可以用于其他3d打印技术,例如,立体平版印刷(stereolithographic;sla)或数字光处理(digital light processing;dlp)打印。此外,所述配方也可以适用于其他应用,例如在其他物体上的涂层,例如,保护性涂层(protective coating)。这些3d打印部件的潜在应用包括功能和原型制作应用,以及用于半导体制造的化学机械平面化(chemical mechanical planarization;cmp)的抛光垫的制造。

29.由于诸如丙烯酰胺和n

‑

乙烯基单体之类的uv可固化单体的高水溶性,这些单体之前已被用于对于像水凝胶这样的高吸水系统的3d打印之外的uv可固化配方。意外地是,已经发现这些配方可提供降低的粘度,但也可以具有快速固化、高模数和高的极限抗拉强度(uts)。此外,这些性质能够在维持最终固化部分的低吸水时实现。此外,能够增加高分子量

(mw)寡聚物的更高加载,从而实现更坚韧的层(即,当保持uts的同时具有更高断裂伸长率的层)。通过调整配方组成,有可能在室温水中浸泡四天后,将包含丙烯酰胺或含n

‑

乙烯基的单体的uv可固化配方的吸水降低到至小于原始重量的10%。这对于由基于喷墨的3d打印技术制成的部件是尤为可取的。

30.所述配方包括甲基(丙烯酸酯)功能性寡聚物、活性稀释剂、甲基(丙烯酰胺)单体和含n

‑

乙烯基的单体。活性稀释剂可以是脂肪族的、环脂肪族的、杂环的、芳香族的、直链的或支链的甲基(丙烯酸酯)单体。所述含n

‑

乙烯基的单体可包括n,n

‑

二甲基丙烯酰胺、n,n

‑

二乙基丙烯酰胺和/或n

‑

乙烯基吡咯烷酮。所述配方还可以包括用于提高效能的光引发剂、光敏剂,和/或氧去除剂(oxygen scavenger)。然而,所述配方的各化学反应部分可以仅包括(例如由下述物质组成:)甲基(丙烯酸酯)功能性寡聚物、活性稀释剂、甲基(丙烯酰胺)单体和含n

‑

乙烯基的单体。

31.图2是列出使用eb270寡聚物(脂肪族聚氨酯丙烯酸酯(aliphatic urethane acrylate))和br744bt寡聚物(脂肪族聚酯聚氨酯丙烯酸酯(aliphatic polyester urethane acrylate))的控制uv可交联配方的组成的表格。单体1为丙烯酸异冰片酯(iboa)。单体3是低粘度三羟甲基丙烷三丙烯酸酯(trimethylolpropanetriacrylate;tmpta),可以从美国沙多玛公司(sartomer americas)获得,商品名为“sr 351lv”粘。光引发剂(pi)是omnirad

tm 819,可以从总部位于美国北卡罗来纳州夏洛特的igm树脂美国公司获得。表中给出了寡聚物、单体1、单体3和光引发剂的重量百分比(%)。粘度在图2至图5的表中以在70℃下的厘泊(cp)给出。极限抗拉强度(uts)以毫帕斯卡(mpa)给出。%ei是断裂伸长率。储存模数在30℃(e30)、60℃(e60)及90℃(e90)的条件下给出。

32.如图2的表格中所示,对于两种具有代表性的寡聚物,针对通过3d打印的快速原型制作或功能部件生产而言,两种模型配方的粘度太高并且机械性质仍然很差。

33.图3是列出了几个具有丙烯酰胺及n

‑

乙烯基单体的配方的表格,这些配方具有比图2的表格中的控制配方更低的粘度以及更好的机械性质。单体deaa为n,n

‑

二乙基丙烯酰胺(n,n

‑

diethyl acrylamide)。单体dmaa为n,n

‑

二甲基丙烯酰胺(n,n

‑

dimethylacrylamide)。单体nvp为n

‑

乙烯基吡咯烷酮(n

‑

vinylpyrrolidone)。表格中在括号内给出了寡聚物、单体1、单体2、单体3、单体4以及光引发剂(pi)的重量百分比(%)。

34.对于像dlp、sla和聚喷射技术(poly

‑

jet technique)这样的3d打印技术,实现快速原型制作或功能部件生产的较低粘度配方是非常理想的。较低粘度配方更容易处理,并在打印时提供更高的分辨率。为了实现这种低粘度,油墨组成物可以由例如至少约50%,例如70%

‑

80%的低粘度液体为主,这些低粘度液体例如是甲基(丙烯酸酯)单体、甲基(丙烯酰胺)单体以及含n

‑

乙烯基的单体。组成物的约20

‑

30%(例如20

‑

25%)可以是向最终固化的层提供所需机械性质的高粘度寡聚物。

35.图4是一个表格,列出了使用来自斯特拉塔西斯公司(stratasys)的connex 500打印机来3d打印以形成iv型和v型狗骨头和dma试样样品的几个配方(#10

‑

14)。这些3d打印的样品在打印之后于90℃固化达一小时,随后它们被冷却至室温。将所有样品在置于室温24小时之后进行特征鉴定。在96小时的室温浸泡试验后,对这些样品的uts、断裂伸长率%、在30℃和90℃的储存模数以及吸水进行特征鉴定。3d打印的样品的优选值分别为处于25

‑

35mpa、20

‑

75%、约1gpa

‑

1.5gpa、35

‑

200mpa及大于10%的uts、伸长率%、e30、e90及吸水。

36.在图4的表格中,在括号中给出了寡聚物、单体1、单体2、单体3、单体4和光引发剂(pi)的重量百分比(%)。单体sr420是来自美国沙多玛公司的一种极低粘度的单功能性丙烯酸单体。单体tmcha为3,3,5

‑

三甲基环己基甲基丙烯酸酯(3,3,5

‑

trimethylcyclohexyl methacrylate)。单体1.4bdda为1,4

‑

丁二醇二丙烯酸酯(1,4

‑

butanediol diacrylate)。

37.图5是列出了来自图4的表格的配方#11

‑

#14的3d打印样本的机械性质的表格。

38.包含具有低粘度的丙烯酰胺和n

‑

乙烯基单体的配方对于增材制造是尤为理想的。一种使用聚喷射3d打印技术的配方的这样的应用是用于制造具有更高的伸长率和uts的先进化学机械抛光(chemical mechanical polishing;cmp)垫。处于喷射温度的配方的粘度范围可以在处于喷射温度的10cp

‑

25cp之间,例如在12cp

‑

20cp之间,例如在13cp

‑

16cp之间。这些配方的喷射温度可以在50℃

‑

100℃之间,例如在55℃

‑

80℃之间,例如在60℃

‑

70℃之间。

39.图6a和图6b示出了可使用上文和表格3与表格4中讨论的前驱物材料的配方通过增材制造而制造的抛光垫100。如图6a中所示,抛光垫100可以是由抛光层102组成的单层垫,该抛光层102使用上述前驱物材料由增材制造而制造。或者,如图6b所示,抛光垫100可以是多层垫,所述多层垫包括抛光层102和至少一个背层104。抛光层102可以是在抛光工艺中具有惰性的材料。抛光层102可具有邵氏硬度d级(shore d scale)约为40至80的硬度,例如50至65的硬度。在一些实施方式中,抛光层102可以是一层均质组成物。在一些实施方式中,抛光层102包括孔,例如,小空隙(void)。孔可以是50至100微米宽。

40.抛光层102的厚度d1可以为80密耳(mil)或更小,例如50密耳或更小,例如25密耳或更小。因为调节工艺趋于磨损覆盖层,所以可以选择抛光层102的厚度以提供具有例如3000次抛光和调节周期(conditioning cycle)使用寿命的抛光垫100。

41.在微观尺度上,抛光层102的抛光表面106可以具有粗糙的表面纹理,例如2

‑

4微米rms(microns rms)。例如,抛光层102可以经受研磨或调节工艺以产生粗糙的表面纹理。此外,3d打印可提供小的均匀特征结构,例如低至200微米。

42.尽管抛光表面106在微观尺度可以是粗糙的,但是抛光层106在抛光垫本身的宏观尺度上具有良好的厚度均匀性(所述均匀性是指抛光表面106的高度相对于抛光层的底表面的总体变化,并且不计入有意在抛光层中形成的任何宏观槽或穿孔)。例如,厚度不均匀性可小于1密耳。

43.任选地,抛光表面106的至少一部分可包括形成在这部分中的用于携载浆料的多个槽108。槽108可以通过简单地不在对应于槽的位置处喷射前驱物材料来形成。槽108可以具有几乎任何图案,诸如同心圆、直线、交叉划线、螺旋线和类似图案。假设存在槽108,则抛光表面106(即,槽108之间的平台段(plateaus))例如可约为抛光垫100的总水平表面积的25%

‑

90%。因此,槽108可以占据抛光垫18的总水平表面积的10%

‑

75%。槽26之间的平台段的横向宽度可约为0.1mm至2.5mm。

44.在一些实施方式中,例如,如果存在背层104,则槽108可完全延伸通过抛光层102。在一些实施方式中,槽108可延伸通过抛光层102厚度的约20%至80%,例如40%。槽108的深度d2可以为0.25mm至1mm。例如,在具有50密耳厚的抛光层102的抛光垫100中,槽108可以具有约20密耳的深度d2。

45.背层104可以比抛光层102更柔软且更可压缩。背层104可具有邵氏硬度a级的80或

更小的硬度,例如,约具有邵氏硬度a为60的硬度。背层104可以比抛光层102更厚或更薄,或与抛光层102厚度相同。

46.例如,背层可以是开孔(open

‑

cell)或闭孔(close

‑

cell)泡沫,例如具有空隙的聚氨酯或有机硅聚合物(polysilicone),以便在压力下,孔(cell)塌陷并且背层压缩。适用于背层的适当材料是来自美国康涅狄格洲罗杰斯镇的罗杰斯公司(rogers corporation)的poron 4701

‑

30,或者或来自罗门哈斯公司(rohm&haas)的suba

‑

iv。背层的硬度可以通过选择层材料和孔隙度来调整。

47.在一些实施方式中,背层104也可以由3d打印工艺制造。例如,背层104和抛光层102可由增材制造系统10以不中断的操作制造。通过使用不同的前驱物材料,和/或通过使用不同量的固化,例如,不同强度的uv辐射,可以提供与抛光层102不同的硬度的背层104。

48.在其他实施方式中,通过常规工艺制造背层104,并且随后将背层104固定至抛光层102。例如,抛光层102可通过薄的粘合剂层(例如,作为压敏粘合剂)固定至背层104。

49.已经描述了许多实施例。然而,应将理解,可以在不背离本发明的精神和范围的情况下进行各种修改。

50.层中每层的厚度和每个体素(voxel)的大小可根据实施方式而不同。在一些实施方式中,当在支撑件20上分配时,每一体素的宽度可以是例如10μm至50μm(例如,10μm至30μm,20μm至40μm,30μm至50μm,约20μm,约30μm,或约50μm)。各层都可以具有预定的厚度。例如,所述厚度可以为0.10μm至125μm(例如,0.1μm至1μm、1μm至10μm、10μm至20μm、10μm至40μm、40μm至80μm、80μm至125μm、约15μm、约25μm、约60μm,或约100μm)。

51.抛光垫可以是圆形或一些其他形状。

52.能量源可包括具有不同波长范围的多个光源。例如,能量源可以包括两行uv光源,这两行uv光源具有不同的波长带。

53.尽管已经在制造抛光垫的上下文中描述了所述设备,但是所述设备可以适用于通过增材制造来制造其他物品。

54.因此,其他实施例均在随附权利要求书的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1