液体丁基橡胶及其制备方法及应用与流程

1.本发明涉及液体丁基橡胶领域,具体地涉及一种液体丁基橡胶及其制备方法及应用。

背景技术:

2.中低分子量丁基橡胶是为适应特殊的密封剂以及涂料的需要而发展起来的材料。它具有高分子量丁基橡胶的基本特性,可以用标准的丁基橡胶硫化体系进行硫化,具有优良的气密性、抗化学腐蚀性、抗湿性、良好的电性能和优良的吸声性能,可用于涂料、密封粘接、塞缝等方面。液体丁基橡胶的应用领域包括海底用阻水电缆密封胶、光伏器件粘合剂、泡沫隔音材料、防水卷材、鞋底粘合剂、汽车用粘合热熔胶、导电密封胶等领域作为配合剂使用。

3.目前,中低分子量的液体丁基橡胶的生产主要以高温剪切降解法为主,通过将高分子量的丁基橡胶在高温和高剪切的条件下挤出降解,制成中低分子量的丁基橡胶。美国hardmen公司通过此法可以生产数均分子量为10000~20000、不饱和度约为3.5mol%的液体丁基橡胶。

4.然而,目前中低分子量的液体丁基橡胶的研究仍然不够,现有技术存在工艺复杂、分子量和不饱和度不可控的问题。需要开发一种工艺简单的新型液体丁基橡胶生产工艺。

技术实现要素:

5.本发明的目的是为了克服现有技术生产液体丁基橡胶的方法中存在的工艺复杂、分子量和不饱和度不可控的问题。

6.为了实现上述目的,本发明第一方面提供一种制备液体丁基橡胶的方法,该方法包括:在溶液聚合条件下,将单体物料与引发剂组合物接触以进行聚合反应,得到液体丁基橡胶;其中,所述单体物料中包括含有异丁烯单体的物料a和含有异戊二烯单体的物料b;所述引发剂组合物中含有供氢化合物、路易斯酸以及溶剂a;所述聚合反应的温度为-75℃至0℃;所述供氢化合物为水和/或氯化氢;所述溶剂a选自二氯甲烷、一氯甲烷和正己烷中的至少一种。

7.本发明第二方面提供由前述方法制备得到的液体丁基橡胶,所述液体丁基橡胶的重均分子量为0.1万-15万,分子量分布指数mw/mn为1.0-6.0,不饱和度为1-15mol%,凝胶含量不大于0.1重量%。

8.本发明第三方面提供如前所述的液体丁基橡胶在密封剂、涂料、隔音材料中的应用。

9.通过上述技术方案,本发明能够通过溶液聚合低能耗地制得中低分子量的液体丁基橡胶。

10.另外,本发明具有工艺简单、生产的液体丁基橡胶分子量和不饱和度可控的优点。

具体实施方式

11.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

12.除非特别说明,在本发明中,所述不饱和度是指制备得到的液体丁基橡胶的不饱和程度,该不饱和度是由分子中的双键贡献的,本发明中的不饱和度以摩尔含量计。在本发明中,例如可以采用商购自瑞士bruker公司的avance400核磁共振仪,以cdc13作溶剂,以tms(四甲基硅烷)为内标,测定制备的液体丁基橡胶的不饱和度。

13.在本发明中,所述中低分子量是指重均分子量不大于15万。

14.所述凝胶含量是指所述液体丁基橡胶中不溶于溶剂部分的重量与所述液体丁基橡胶的重量之比。

15.如前所述,本发明的第一方面提供了一种制备液体丁基橡胶的方法,该方法包括:在溶液聚合条件下,将单体物料与引发剂组合物接触以进行聚合反应,得到液体丁基橡胶;其中,所述单体物料中包括含有异丁烯单体的物料a和含有异戊二烯单体的物料b;所述引发剂组合物中含有供氢化合物、路易斯酸以及溶剂a;所述聚合反应的温度为-75℃至0℃;所述供氢化合物为水和/或氯化氢;所述溶剂a选自二氯甲烷、一氯甲烷和正己烷中的至少一种。

16.在一种优选实施方式下,所述溶液聚合温度为-60℃至-20℃。在该种优选实施方式下,在制备中低分子量的液体丁基橡胶时,所述聚合反应效率更高,且分子量和不饱和度更可控。

17.在本发明中,在所述溶液聚合反应前,可以先配制所述引发剂组合物;也可以在溶液聚合反应过程中分别将引发剂组合物中各组分引入聚合反应中。优选地,本发明中的引发剂组合物在溶液聚合反应前进行配制。

18.本发明对所述引发剂组合物的配制方法没有特别的限定,只要能够将所述路易斯酸和供氢化合物引入所述溶剂a中,形成能够引发单体物料进行溶液聚合反应的引发剂组合物即可,本领域技术人员可以依据实际情况进行选择。

19.在一种具体实施方式下,在小于0℃的温度下,将所述路易斯酸和供氢化合物依次引入所述溶剂a中,形成所述引发剂组合物。

20.在一种具体实施方式下,为了进一步优化引发剂组合物的配制效果,将所述路易斯酸和供氢化合物依次引入所述溶剂a后,在搅拌条件下,混合2-12h。

21.根据本发明的方法,所述引发剂组合物的用量范围较宽,只要能够达到引发所述单体物料进行聚合反应的目的即可。优选地,所述引发剂组合物与所述单体物料的重量比为1-30:100,更优选为5-20:100。

22.在本发明中,对所述聚合反应的反应器没有特别的限定,具体地,例如可以在设置有反应器夹套的反应器中进行,所述反应器夹套中可以通入异辛烷循环制冷。

23.根据本发明,所述聚合反应的时间没有特别的限定,例如所述溶液聚合的时间为0.5h以上,优选为0.5-2h。

24.在本发明中,为了更好的实现所述液体丁基橡胶的分子量和不饱和度可控的目

的,所述聚合反应的过程可以通过加入终止剂使溶液聚合反应终止。本发明对所述聚合反应的终止剂的种类和用量没有特别的限定,本领域技术人员能够根据本领域的常规终止剂种类和用量进行选择,例如,所述终止剂可以为甲醇。

25.本发明对所述终止剂引入的方式也没有特别的限定,例如还可以在引入所述终止剂之后,继续搅拌5-15min。

26.根据本发明,还可以对所述聚合反应后获得的产物进行本领域内常规的各种后处理操作,例如对所述聚合反应的产物依次进行水洗和干燥,得到所述液体丁基橡胶。本发明对所述水洗和干燥的方式没有特别的限定,为本领域的技术人员所熟知的操作。

27.优选地,所述路易斯酸选自四氯化钛、三氯化铝、三氯化硼和二氯乙基铝中的至少一种。

28.根据一种特别优选的具体实施方式,所述供氢化合物和路易斯酸的用量摩尔比为0.01-10:1,更优选为0.1-1:1。

29.优选地,所述物料a中异丁烯单体的含量为5重量%以上,优选为10重量%以上。

30.优选地,所述物料b中异戊二烯单体的含量为50重量%以上。

31.优选地,以所述单体物料中异丁烯单体和异戊二烯单体的总量为基准,所述异丁烯单体的含量为70-99.5重量%,更优选为92-98重量%。

32.在一种优选实施方式下,为了更好的实现所述液体丁基橡胶的分子量和不饱和度可控的目的,对所述单体物料中的异丁烯单体和异戊二烯单体的总含量进行调节。具体地,在本发明中,通过在单体物料中加入辅助单体调节异丁烯单体和异戊二烯单体的总含量。优选地,所述辅助单体选自正戊烷、正己烷和正庚烷中的至少一种。

33.根据本发明,优选地,所述单体物料中的异丁烯单体和异戊二烯单体的总含量为20-80重量%。

34.在更优选的情况下,所述单体物料中的异丁烯单体和异戊二烯单体的总含量为30-50重量%。在该种优选情况下,提升液体丁基橡胶转化效率的同时,更有利于实现所述液体丁基橡胶的分子量和不饱和度可控的目的。

35.优选地,以所述引发剂组合物的总量为基准,所述供氢化合物的浓度为0.01-100mmol/l,所述路易斯酸的浓度为0.01-200mmol/l。

36.根据本发明的方法,优选地,所述液体丁基橡胶的重均分子量为0.1万-15万,更优选为0.2万-10万。

37.如前所述,本发明的第二方面提供了由上述方法制备得到的液体丁基橡胶,所述液体丁基橡胶的重均分子量为0.1万-15万,分子量分布指数mw/mn为1.0-6.0,不饱和度为1-15mol%,凝胶含量不大于0.1重量%。

38.在一种优选情况下,所述液体丁基橡胶的重均分子量为0.2万-10万,分子量分布指数mw/mn为1.5-5.0,不饱和度为2-10mol%,凝胶含量不大于0.1重量%。

39.本发明第三方面提供如上所述的液体丁基橡胶的应用。

40.优选情况下,所述液体丁基橡胶的应用领域包括海底用阻水电缆密封胶、光伏器件粘合剂、泡沫隔音材料、防水卷材、鞋底粘合剂、汽车用粘合热熔胶、导电密封胶中的至少一种。

41.以下通过实例对本发明进行详细描述。

42.以下实例中,采用商购自瑞士bruker公司的avance400核磁共振仪,以cdc13作溶剂,以tms(四甲基硅烷)为内标,测定制备的液体丁基橡胶的不饱和度;

43.采用日本岛津公司生产lc-20a型凝胶渗透色谱仪,以thf为流动相,在流速为0.7ml/min、溶液浓度为2mg/ml、进样量200μl、测试温度为35℃下,测定制备的液体丁基橡胶的分子量及分子量分布,采用标准聚苯乙烯做校正曲线;

44.液体丁基橡胶的转化率%=(异丁烯单体和异戊二烯单体的初始进料总重量-异丁烯单体和异戊二烯单体的剩余总重量)/异丁烯单体和异戊二烯单体的初始进料总重量

×

100%。

45.实施例1

46.采用本发明提供的方法制备液体丁基橡胶,具体步骤如下:

47.(1)将二氯甲烷引入反应瓶中,在-60℃下,将二氯乙基铝(分子式c2h5alcl2,路易斯酸)和氯化氢(供氢化合物)引入上述反应瓶中,得到引发剂组合物,其中,引发剂组合物中二氯乙基铝的浓度为80mmol/l,氯化氢的浓度为20mmol/l;所述路易斯酸和供氢化合物的浓度列于表3;

48.(2)将反应釜用氮气置换三次以后抽真空,在反应釜夹套中通入异辛烷循环制冷,将物料a引入到带有夹套的反应釜中,然后引入物料b,形成单体物料,其中,单体物料中异戊二烯单体与异丁烯单体的重量比为6:94;在单体物料中加入辅助单体正戊烷,调节所述单体物料中的异丁烯单体和异戊二烯单体的总含量;

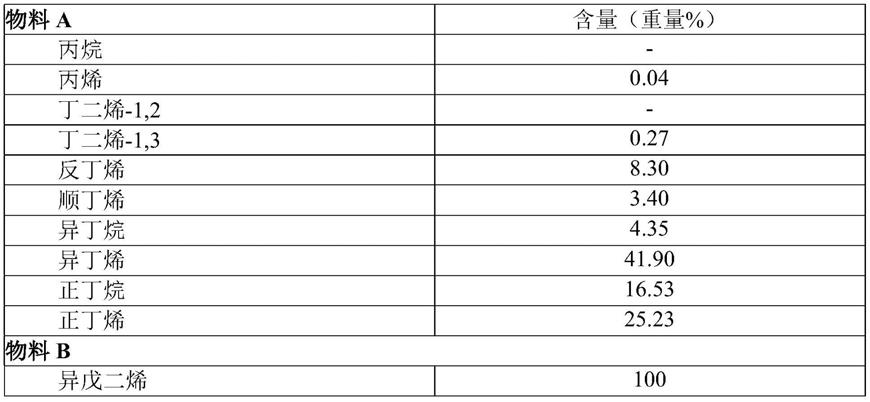

49.物料a和物料b的组分和含量列于表1;

50.(3)将反应釜降温至-60℃,然后引入步骤(1)中的引发剂组合物(二氯乙基铝/氯化氢/二氯甲烷溶液),进行聚合反应,反应时间2h,然后加入终止剂甲醇,搅拌5min,将得到的产物依次进行水洗和干燥,得到液体丁基橡胶。

51.制备得到的液体丁基橡胶的转化率、重均分子量mw、分子量分布指数mw/mn、不饱和度、凝胶含量列于表3。

52.表1

[0053][0054]

对比例1

[0055]

按照实施例1相似的方法,不同的是,聚合反应的温度为-80℃;具体的工艺条件及测定的结果列于表3。

[0056]

实施例2-13

[0057]

按照实施例1相似的方法,不同的是,物料a和物料b的用量不同(使得单体物料中异丁烯单体和异戊二烯单体的重量比不同)、单体物料中辅助单体正戊烷的加入量不同(使得所述单体物料中的异丁烯单体和异戊二烯单体的总含量不同)、聚合反应的温度不同以及聚合反应的时间不同;

[0058]

具体的工艺条件及测定的结果列于表3。

[0059]

实施例14

[0060]

按照实施例1相似的方法,不同的是,引发剂组合物中引发剂组分及浓度不同,引发剂组合物的具体制备步骤如下:

[0061]

将所需的三氯化铝(路易斯酸)引入二氯甲烷(二氯甲烷中水含量为0.71mmol/l)中,然后放入振荡器中震荡溶解10h,配成水/三氯化铝引发剂组合物;具体的工艺条件及测定的结果列于表3。

[0062]

对比例2

[0063]

按照实施例14相似的方法,不同的是,聚合反应的温度为-80℃;具体的工艺条件及测定的结果列于表3。

[0064]

实施例15-19

[0065]

按照实施例14相似的方法,不同的是,物料a和物料b的用量不同(使得单体物料中异丁烯单体和异戊二烯单体的重量比不同)、单体物料中辅助单体正戊烷的加入量不同(使得所述单体物料中的异丁烯单体和异戊二烯单体的总含量不同)、聚合反应的温度不同以及聚合反应的时间不同;

[0066]

具体的工艺条件及测定的结果列于表3。

[0067]

实施例20

[0068]

按照实施例1相似的方法,不同的是,引发剂组合物中引发剂组分及浓度不同,引发剂组合物的具体制备步骤如下:

[0069]

将所需的四氯化钛(路易斯酸)引入二氯甲烷(二氯甲烷中水含量为0.71mmol/l)中,然后放入振荡器中震荡溶解10小时,配成水/三氯化铝引发剂组合物;具体的工艺条件及测定的结果列于表3。

[0070]

实施例21

[0071]

按照实施例1相似的方法,不同的是,引发剂组合物中引发剂组分及浓度不同,引发剂组合物的具体制备步骤如下:

[0072]

将反应瓶抽成真空,然后将二氯甲烷(二氯甲烷中水含量为0.71mmol/l)引入反应瓶中,再将所需的三氟化硼(路易斯酸)引入上述二氯甲烷中,配成水/三氟化硼引发剂组合物。

[0073]

具体的工艺条件及测定的结果列于表3。

[0074]

实施例22-24

[0075]

按照实施例21相似的方法,不同的是,聚合反应的温度不同;

[0076]

具体的工艺条件及测定的结果列于表3。

[0077]

实施例25

[0078]

采用本发明提供的方法制备液体丁基橡胶,具体步骤如下:

[0079]

(1)将二氯甲烷(二氯甲烷中水含量为0.71mmol/l)引入反应瓶中,然后将反应瓶抽成真空,将所需的三氟化硼(路易斯酸)引入上述二氯甲烷中,配成水/三氟化硼引发剂组合物,待气泡均匀以后计时3分钟,通过差重法得到三氟化硼浓度;所述路易斯酸和供氢化合物的浓度列于表3;

[0080]

(2)将反应釜用氮气置换三次以后抽成真空,在反应釜夹套中通入异辛烷循环制冷,将物料a引入到带有夹套的反应釜中,然后引入物料b,得到单体物料,其中,单体物料中异戊二烯单体与异丁烯单体的重量比为6:94;物料a和物料b的组分和含量列于表2;

[0081]

(3)将反应釜降温至-25℃,然后引入步骤(1)中的引发剂组合物(三氟化硼/氯化氢/二氯甲烷溶液),进行聚合反应,反应时间1h,然后加入终止剂甲醇,搅拌5分钟,将得到的产物依次进行水洗和干燥,得到所述液体丁基橡胶;制备得到的液体丁基橡胶的转化率、重均分子量mw、分子量分布指数mw/mn、不饱和度、凝胶含量列于表3。

[0082]

表2

[0083][0084]

实施例26

[0085]

按照实施例25相似的方法,不同的是,聚合反应的温度不同;

[0086]

具体的工艺条件及测定的结果列于表3。

[0087]

对比例3

[0088]

按照实施例25相似的方法,不同的是,聚合反应的温度不同;

[0089]

具体的工艺条件及测定的结果列于表3。

[0090]

实施例27

[0091]

按照实施例1相似的方法,不同的是,将物料a替换成实施例19中的物料a;具体的工艺条件及测定的结果列于表3。

[0092]

实施例28

[0093]

按照实施例14相似的方法,不同的是,将物料a替换成实施例19中的物料a;具体的工艺条件及测定的结果列于表3。

[0094]

实施例29

[0095]

采用本发明提供的方法制备液体丁基橡胶,具体步骤如下:

[0096]

(1)将二氯甲烷引入反应瓶中,在-60℃的低温条件下,依次将二氯乙基铝(0.9m的庚烷溶液)(路易斯酸)和氯化氢(供氢化合物)引入上述反应瓶中,得到引发剂组合物,其

中,引发剂组合物中二氯乙基铝的浓度为40mmol/l,氯化氢的浓度为10mmol/l;所述路易斯酸和供氢化合物的浓度列于表3;

[0097]

(2)将反应釜用氮气置换三次以后抽成真空,在反应釜夹套中通入异辛烷循环制冷,将物料a引入到带有夹套的反应釜中,然后引入物料b,得到单体物料,其中,单体物料中异戊二烯单体与异丁烯单体的重量比为6:94;物料a为采用叔丁醇脱水法生产的精制异丁烯,其中异丁烯单体含量为99.9重量%,物料b与实施例1相同;

[0098]

(3)将反应釜降温至-60℃,然后引入步骤(1)中的引发剂组合物(二氯乙基铝/氯化氢/二氯甲烷溶液),进行聚合反应,反应时间2h,然后加入终止剂甲醇,搅拌5分钟,将得到的产物依次进行水洗和干燥,得到所述液体丁基橡胶;制备得到的液体丁基橡胶的转化率、重均分子量mw、分子量分布指数mw/mn、不饱和度、凝胶含量列于表3。

[0099]

实施例30-34

[0100]

按照实施例29相似的方法,不同的是,物料a和物料b的用量不同(使得单体物料中异丁烯单体和异戊二烯单体的重量比不同)、单体物料中辅助单体正戊烷的加入量不同(使得所述单体物料中的异丁烯单体和异戊二烯单体的总含量不同)、聚合反应的温度不同以及聚合反应的时间不同;

[0101]

具体的工艺条件及测定的结果列于表3。

[0102]

实施例35

[0103]

按照实施例29相似的方法,不同的是,引发剂组合物中引发剂组分及浓度不同,引发剂组合物的具体制备步骤如下:

[0104]

将二氯甲烷(二氯甲烷中水含量为0.71mmol/l)引入反应瓶中,然后将反应瓶抽真空,将所需的三氟化硼(路易斯酸)引入上述二氯甲烷中,配成水/三氟化硼引发剂组合物,待气泡均匀以后计时3分钟,通过差重法得到三氟化硼浓度;具体的工艺条件及测定的结果列于表3。

[0105]

实施例36

[0106]

按照实施例35相似的方法,不同的是,聚合反应温度不同,具体的工艺条件及测定的结果列于表3。

[0107]

实施例37

[0108]

按照实施例14相似的方法,不同的是,物料a采用mtbe裂解得到的精制异丁烯,其中异丁烯单体含量为99.5重量%,具体的工艺条件及测定的结果列于表3。

[0109]

实施例38

[0110]

按照与实施例16相似的方法,不同的是,物料a采用mtbe裂解得到的精制异丁烯,其中异丁烯单体含量为99.5重量%,具体的工艺条件及测定的结果列于表3。

[0111]

表3

[0112]

[0113][0114][0115]

注:烯烃重量比指单体物料中异戊二烯单体与异丁烯单体的重量比;

[0116]

烯烃总重量指以单体物料的总量为基准,单体物料中异丁烯和异戊二烯的总重量;

[0117]

不饱和度以摩尔含量计。

[0118]

采用本发明的方法进行聚合反应,制备得到中低分子量的液体丁基橡胶,聚合效率高。本发明具有工艺简单、制得的液体丁基橡胶分子量和不饱和度可控的优点。由表3可知,在相同引发剂组合物中,采用本发明的方法,即便在-20℃下仍然能够实现制得中低分子量的液体丁基橡胶,相较于在-80℃以下的制备方法而言,大幅降低了能耗,效果显著,可大规模工业应用。另外,在达到分子量和不饱和度可控的前体下,当所述单体物料中的异丁烯单体和异戊二烯单体的总含量在30-50重量%的优选范围内时,可以降低生产能耗的同时,提升液体丁基橡胶的转化率。

[0119]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1