一种大麻二酚的工业化提取方法与流程

1.本发明涉及大麻二酚制备技术领域,特别的,涉及一种大麻二酚的工业化提取方法。

背景技术:

2.大麻二酚(简称cbd)是药用植物大麻中的主要化学成分,提取自雌性大麻植株,是大麻中的非成瘾性成分,具有抗痉挛、抗焦虑、抗炎等药理作用。

3.四氢大麻酚(简称thc)是大麻类毒品的主要活性成分,在吸食或口服后有精神和医学的活性作用。大量或长期使用,会对人的身体健康造成严重损害。

4.由于四氢大麻酚属于禁用成分,在大麻二酚的制备过程中必须除去。如在精制大麻二酚前除去大部分的四氢大麻酚,则可减少后续分离精制的操作步骤,并显著降低分离精制步骤的成本。目前大麻二酚多采用提取分离法从植物大麻中提取获得,在初步提取过程中,提取物中不可避免的会混合四氢大麻酚以及其他杂质,如蜡质等。蜡质的存在会影响提取物的理化性质,进而影响后续大麻二酚的精制步骤,如在后续柱色谱分离中影响洗脱效率,降低大麻二酚的得率等。

5.目前大麻二酚制备工艺工业化应用程度不高,不能形成规模化生产,利用常规溶剂提取,不可避免将原料中蜡质成分提取出来,后续采用冬化处理,虽然可去除部分蜡质,但是去除效果差,且成本较高。

6.专利201610087327.6公开了一种从工业火麻的花叶中提取富含大麻二酚的火麻浸膏及其制备方法,该专利利用亚临界丁烷萃取技术提取得到粗浸膏,再用乙醇溶解浸膏并进行低温冬化处理,离心去除蜡质,该专利工艺繁琐,且不能完全将蜡质去除。

7.现有专利申请cn110655453a、cn110256206a记载了使用甲醇或乙醇提取大麻,得到的醇提取液浓缩后,进一步加入正己烷或石油醚萃取,得到有机层,回收有机溶剂后得到一种大麻提取物中间产物。这种大麻提取工艺与本技术使用的提取溶剂与萃取溶剂相反,本技术相较于上述工艺,获得了更高的大麻二酚提取率,且降低了提取物中四氢大麻酚的含量,取得了更好的技术效果。

8.申请人在先申请(申请号2020105461090)公开了一种大麻二酚的工业化提取方法,该申请通过提取溶剂及萃取剂的选择,利用液液萃取工艺有效地将蜡质成分与大麻二酚分离,同时提高了大麻二酚的提取率并除去提取液中40%四氢大麻酚,可大大减小后续进一步色谱分离cbd与thc的压力,为后续生产工艺提供便利。

技术实现要素:

9.在在先申请(申请号2020105461090),本技术的发明人进一步研究发现,当将大麻花叶原料粉粹至40-60目时,能够使大麻二酚的提取收率相比原来的10-30目提高7%-8%。

10.因此,本技术的发明贡献在于:

11.(1)在原料选择时,选择40-60目的大麻花叶原料,能够使大麻二酚的提取收率相

比原来的10-30目提高7%-8%;

12.(2)通过对提取溶剂及液液萃取的萃取剂的选择,利用液液萃取工艺有效地将蜡质成分与大麻二酚分离,同时提高了大麻二酚的提取率并除去提取液中40%四氢大麻酚,可大大减小后续进一步色谱分离cbd与thc的压力,为后续生产工艺提供便利。所述的提取溶剂为所述提取溶剂为正己烷、环己烷、正庚烷、石油醚、植物油抽提溶剂、乙酸乙酯、乙酸丁酯中的一种或两种以上的混合物;所述萃取溶剂为甲醇、乙醇、戊醇、丁醇、异丙醇中的一种或两种以上的混合物。

13.本发明所述的利用40-60目大麻花叶原料提取大麻二酚的方法的具体步骤包括:

14.步骤一,备料,40-60目大麻花叶;

15.步骤二,将步骤一烘干处理后的大麻花叶进行溶剂提取,提取液浓缩至剩余一定量,所述提取溶剂为正己烷、环己烷、正庚烷、石油醚、植物油抽提溶剂、乙酸乙酯、乙酸丁酯中的一种或两种以上的混合物;

16.步骤三,向步骤二处理得到的浓缩液中加入其它溶剂进行萃取,所述萃取溶剂为甲醇、乙醇、戊醇、丁醇、异丙醇中的一种或两种以上的混合物;

17.步骤四,分离出经步骤三处理后的下层液,并加入活性炭进行搅拌脱色;

18.步骤五,将步骤四处理得到的脱色液进行浓缩、脱味得到富含大麻二酚的油膏。

19.所述大麻二酚的工业化提取方法的步骤一中,加热或烘干时温度优选120-140℃;进一步优选125-135℃;最优选为130℃。

20.优选,将大麻花叶粉碎至40-50目,更优选为40目。

21.所述大麻二酚的工业化提取方法步骤二中,将大麻花叶造粒后进行提取。

22.所述大麻二酚的工业化提取方法的步骤二中,所述提取溶剂为正己烷、环己烷、正庚烷、石油醚、植物油抽提溶剂、乙酸乙酯、乙酸丁酯等有机溶剂,大麻花叶和提取溶剂的质量/体积比(g/ml)为1:4~8。

23.所述大麻二酚的工业化提取方法的步骤二中,提取液浓缩至原溶剂体积的1/15-1/5;优选1/12-1/1/8;最优选1/10。

24.所述大麻二酚的工业化提取方法步骤二中,所述提取溶剂优选为正己烷、石油醚、植物油抽提溶剂。

25.所述大麻二酚的工业化提取方法步骤三中,使用的萃取溶剂为甲醇、乙醇、戊醇、丁醇、异丙醇等溶剂,浓缩液与萃取溶剂体积比为1:2-6,加入后搅拌10min-30min,静置60min-120min,使两相溶剂完全分离。

26.所述大麻二酚的工业化提取方法步骤三中,所用萃取剂优选为60%-75%的甲醇、乙醇、戊醇、丁醇、异丙醇;更近一步萃取剂优选60%-75%的甲醇、乙醇。

27.所述大麻二酚的工业化提取方法步骤四中,活性炭加入量为所述下层液的0.1%-3%(g/ml)。

28.所述大麻二酚的工业化提取方法步骤四中,所述活性炭为木质多孔活性炭,处理时间为5-10分钟。

29.本技术还提供了一种优选的大麻二酚的工业化提取方法,其特征包括以下步骤:

30.步骤一,将大麻花叶粉碎至40-60目,在120-140℃的环境下进行加热翻炒或烘干处理;

31.步骤二,将步骤一烘干处理后的大麻花叶进行造粒,造粒后使用正己烷、环己烷、正庚烷、石油醚、植物油抽提溶剂、乙酸乙酯、乙酸丁酯等有机溶剂进行溶剂提取,提取液浓缩至提取液浓缩至原溶剂体积的1/15-1/5;

32.步骤三,向步骤二处理得到的浓缩液中加入甲醇、乙醇、戊醇、丁醇、异丙醇等进行萃取;

33.步骤四,分离出经步骤三处理后的下层液,并加入活性炭进行搅拌脱色;

34.步骤五,将步骤四处理得到的脱色液进行浓缩、脱味得到富含大麻二酚的油膏。

35.本技术还提供了一种优选的大麻二酚的工业化提取方法,其特征包括以下步骤:

36.步骤一,将大麻花叶粉碎至40-50目,在125-135℃的环境下进行加热翻炒或烘干处理;

37.步骤二,将步骤一烘干处理后的大麻花叶进行造粒,造粒后使用正己烷、石油醚、植物油抽提溶剂进行溶剂提取,大麻花叶和提取溶剂的质量/体积比(g/ml)为1:4~8;提取液浓缩至提取液浓缩至原溶剂体积的1/12-1/8;

38.步骤三,向步骤二处理得到的浓缩液中加入60%-75%的甲醇、乙醇、戊醇、丁醇、异丙醇进行萃取,浓缩液与萃取溶剂体积比为1:2-6;

39.步骤四,分离出经步骤三处理后的下层液,并加入活性炭进行搅拌脱色;

40.步骤五,将步骤四处理得到的脱色液进行浓缩、脱味得到富含大麻二酚的油膏。

41.本技术还提供了一种优选的大麻二酚的工业化提取方法,其特征包括以下步骤:

42.步骤一,将大麻花叶粉碎至40目,在130℃的环境下进行加热翻炒或烘干处理;

43.步骤二,将步骤一烘干处理后的大麻花叶进行造粒,造粒后使用正己烷、石油醚、植物油抽提溶剂进行溶剂提取,大麻花叶和提取溶剂的质量/体积比(g/ml)为1:4~8;提取液浓缩至提取液浓缩至原溶剂体积的1/10;

44.步骤三,向步骤二处理得到的浓缩液中加入60%-75%的甲醇、乙醇进行萃取,浓缩液与萃取溶剂体积比为1:2-6,加入后搅拌10min-30min,静置60min-120min;

45.步骤四,分离出经步骤三处理后的下层液,并加入木质多孔活性炭进行搅拌脱色,处理时间为5-10分钟;

46.步骤五,将步骤四处理得到的脱色液进行浓缩、脱味得到富含大麻二酚的油膏。

47.本发明步骤二中使用了造粒技术,使溶剂在浸提过程中充分接触物料,大大提高了提取得率,同时提高料液过滤速度。造粒方法使用常规造粒方法。提取溶剂中所述植物油抽提溶剂是一种脂肪族烃类的溶剂,主要有己烷、戊烷、丁烷、丙烷及其混合物,尤其以己烷混合物的溶剂为多;本发明所述植物油抽提溶剂是指符合国家现行标准的植物油油溶提取剂。

48.本发明步骤二的萃取步骤可使蜡质、四氢大麻酚留在原提取液中,大麻二酚反萃到萃取剂中。

49.本发明步骤四中加入活性炭比例为0.1%-3%,可脱去杂质颜色,提高大麻二酚纯度及改善产品外观;活性炭优选木质多孔活性炭,脱色处理5-10分钟即可达到效果,在脱除颜色的情况下,也可处理杂质,提高浸膏中大麻二酚纯度。

具体实施方式

50.下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

51.测试方法

52.大麻二酚、四氢大麻酚含量的测定方法:

53.(1)采用高效液相色谱仪对待测液进行检测,所述高效液相色谱仪流动相为水和乙腈,等度洗脱;所述流动相乙腈为色谱纯,水为去离子水,乙腈与水的比例为70%:30%,等度洗脱,流速为1.2ml/min;所述高效液相色谱仪进样量为10ul;所述高效液相色谱仪柱温为40℃;所述高效液相色谱仪检测波长为220nm。

54.(2)使用外标法定量:用大麻二酚、四氢大麻酚标准对照品配得系列对照品溶液,外标法分别检测经过色谱分离得到产物中大麻二酚、四氢大麻酚的含量。

55.大麻二酚收率的计算方法:

56.大麻二酚收率/%=大麻二酚油膏重量*油膏中大麻二酚含量/大麻花叶重量*大麻花叶中大麻二酚含量。

57.实施例1

58.步骤一,将晒干后的大麻花叶230g粉碎至40目,在130℃的烘箱中进行加热烘干1h;

59.步骤二,将步骤一大麻花叶200g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的石油醚1000ml溶剂提取,过滤提取液并浓缩至剩余100ml;

60.步骤三,向经步骤二处理得到的浓缩液中加入300ml70%甲醇溶剂进行液液萃取;

61.步骤四,分离出经步骤三处理后得到甲醇层,并加入木质活性炭3g,搅拌10min后过滤,得到澄清透亮料液;

62.步骤五,将步骤四处理得到的甲醇脱色液进行浓缩、脱味得到富含大麻二酚油膏17.5g。

63.实施例2

64.步骤一,将大麻花叶460g粉碎至50目,在130℃的烘箱中加热烘干1h;

65.步骤二,将步骤一烘干后的大麻花叶400g加入1.5%水后进行造粒,形成固体颗粒,使用3200ml植物油抽提溶剂进行提取,过滤提取液并浓缩至剩余320ml;

66.步骤三,向经步骤二处理得到的浓缩液中加入1280ml75%乙醇溶剂进行液液萃取;

67.步骤四,分离出经步骤三处理后得到乙醇层,并加入木质活性炭25.6g,搅拌5min后过滤,得到澄清透亮料液;

68.步骤五,将步骤四处理得到的乙醇脱色液进行浓缩、脱味得到富含大麻二酚油膏32.8g。

69.实施例3

70.步骤一,将晒干后的大麻花叶120g粉碎至60目,在130℃的烘箱中进行加热烘干1h;

71.步骤二,将步骤一大麻花叶100g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的正己烷500ml溶剂提取,过滤提取液并浓缩至剩余60ml;

72.步骤三,向经步骤二处理得到的浓缩液中加入240ml72%异丙醇溶剂进行液液萃取;

73.步骤四,分离出经步骤三处理后得到异丙醇层,并加入木质活性炭3g,搅拌10min后过滤,得到澄清透亮料液;

74.步骤五,将步骤四处理得到的异丙醇脱色液进行浓缩、脱味得到富含大麻二酚油膏8.3g。

75.对比例1

76.步骤一,将晒干后的大麻花叶230g粉碎至20目,在130℃的烘箱中进行加热烘干1h;

77.步骤二,将步骤一大麻花叶200g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的石油醚1000ml溶剂提取,过滤提取液并浓缩至剩余100ml;

78.步骤三,向经步骤二处理得到的浓缩液中加入300ml70%甲醇溶剂进行液液萃取;

79.步骤四,分离出经步骤三处理后得到甲醇层,并加入木质活性炭3g,搅拌10min后过滤,得到澄清透亮料液;

80.步骤五,将步骤四处理得到的甲醇脱色液进行浓缩、脱味得到富含大麻二酚油膏16g。

81.对比例2

82.步骤一,将大麻花叶460g粉碎至10目,在130℃的烘箱中加热烘干1h;

83.步骤二,将步骤一烘干后的大麻花叶400g加入1.5%水后进行造粒,形成固体颗粒,使用3200ml植物油抽提溶剂进行提取,过滤提取液并浓缩至剩余320ml;

84.步骤三,向经步骤二处理得到的浓缩液中加入1280ml75%乙醇溶剂进行液液萃取;

85.步骤四,分离出经步骤三处理后得到乙醇层,并加入木质活性炭25.6g,搅拌5min后过滤,得到澄清透亮料液;

86.步骤五,将步骤四处理得到的乙醇脱色液进行浓缩、脱味得到富含大麻二酚油膏29.5g。

87.对比例3

88.步骤一,将晒干后的大麻花叶120g粉碎至30目,在130℃的烘箱中进行加热烘干1h;

89.步骤二,将步骤一大麻花叶100g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的正己烷500ml溶剂提取,过滤提取液并浓缩至剩余60ml;

90.步骤三,向经步骤二处理得到的浓缩液中加入240ml72%异丙醇溶剂进行液液萃取;

91.步骤四,分离出经步骤三处理后得到异丙醇层,并加入木质活性炭3g,搅拌10min后过滤,得到澄清透亮料液;

92.步骤五,将步骤四处理得到的异丙醇脱色液进行浓缩、脱味得到富含大麻二酚油膏7.4g。

93.对比例4

94.步骤一,将晒干后的大麻花叶230g粉碎至40目,在130℃的烘箱中进行加热烘干

1h;

95.步骤二,将步骤一大麻花叶200g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的70%甲醇1000ml溶剂提取,过滤提取液并浓缩至剩余100ml;

96.步骤三,向经步骤二处理得到的浓缩液中加入石油醚300ml溶剂进行液液萃取;

97.步骤四,分离出经步骤三处理后得到石油醚层,并加入木质活性炭3g,搅拌10min后过滤,得到澄清透亮料液;

98.步骤五,将步骤四处理得到的脱色液进行浓缩、脱味得到富含大麻二酚油膏21.5g。

99.对比例5

100.步骤一,将晒干后的大麻花叶120g粉碎至50目,在130℃的烘箱中进行加热烘干1h;

101.步骤二,将步骤一大麻花叶100g加入1%水后进行造粒,形成固体颗粒,按比例使用5倍体积的正己烷500ml溶剂提取,过滤提取液并浓缩至剩余60ml;

102.步骤三,向经步骤二处理得到的提取浓缩液中加入木质活性炭3g进行搅拌10min后过滤;

103.步骤四,将步骤三处理得到的脱色液进行浓缩、脱味得到富含大麻二酚油膏15.0g。

104.提取工艺对提取产物中大麻二酚、四氢大麻酚含量的影响:

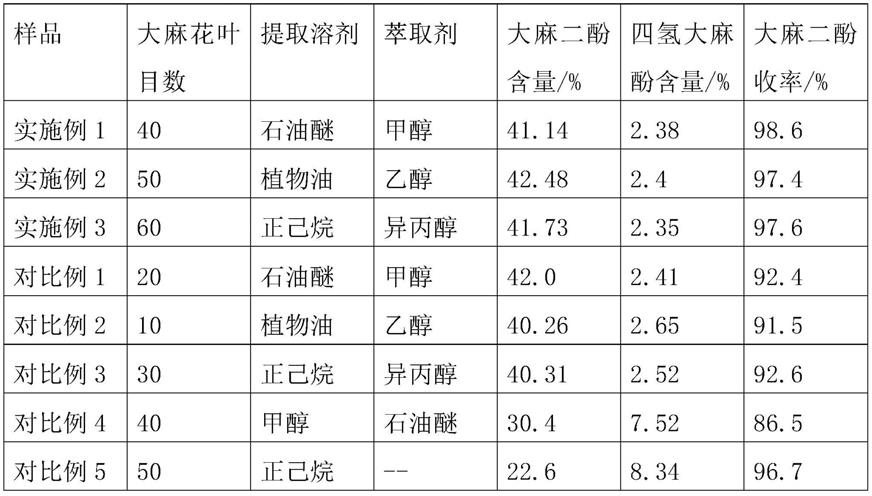

105.对实施例与对比例所述大麻二酚油膏进行含量测定,其含量数据见下表。

106.表1实施例1-3及对比例1-5的实验数据

[0107][0108]

由上表可以看出,实施例所得大麻二酚油膏大麻二酚含量高,四氢大麻酚含量低,而对比例所得大麻二酚油膏大麻二酚含量较低,四氢大麻酚含量较高,说明通过本技术的提取剂与萃取剂的调整可大大去除提取物中杂质,提高了大麻二酚含量,同时也去除部分四氢大麻酚,为后续进一步精制大麻二酚提供了高质量原料。

[0109]

此外,还可以看出,采用40-60目的大麻花叶原料相比10-30目的大麻花叶原料,最

终提取获得的大麻二酚的收率较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1