一种废油性油墨资源化处理方法与流程

1.本发明涉及废油墨治理技术领域,具体的涉及一种石塑地板生产过程中产生的废油性油墨的资源化处理方法。

背景技术:

2.石塑地板材料在印刷时根据产品需要采用废油性油墨,废油性油墨经过多次使用后,会产生一定量的废油性油墨废料。该油墨中含有大量的有机溶剂、颜料、高分子树脂等有机污染物,难于处理。

3.专利cn 104909485 b中采用将水性油墨和废油性油墨废液同时处理的方法,先将水性油墨的ph用无机酸调至1-2,然后再将调节ph后的水性油墨加入到废油性油墨废料中,使油墨中的污染物形成块状污泥,与清液分离后干化。该法可使污染物的去除率达到90%以上。该法由于需要采用无机酸调节ph,故对设备的腐蚀性较大,另外额外使用了无机酸,增加了处理成本。

4.专利cn 108686394 a公开了一种废油墨处理装置,包括蒸发箱、蒸汽加热机构和冷凝机构。蒸发箱采用多层结构,将油墨放置在多层支架上的料盘中,在蒸发箱中设置蒸汽盘管加热料盘,使油墨中的溶剂蒸发出来,蒸发后的溶剂经冷凝收集。该法只能间歇操作,无法实现连续化操作,工人操作强度大。

5.专利cn 110540846 a采用高温裂解法处理废油墨,起始裂解温度350℃,最高裂解温度达750℃。该法处理温度高,能耗大,处理成本高,同时也还可能会产生二次烟气污染问题。

技术实现要素:

6.1.要解决的技术问题

7.本发明要解决的技术问题在于提供一种废油性油墨资源化处理方法,可以实现废油性油墨的连续化干燥,降低工人工作强度,不仅能使废油性油墨变废为宝,还能降低生产成本,可极大地减少废物的产生量,在产生一定经济效益的同时,也具有极高的社会与环境效益。

8.2.技术方案

9.为解决上述问题,本发明采取如下技术方案:

10.一种废油性油墨资源化处理方法,包括如下步骤:

11.s1、将废油性油墨通入蒸汽干燥器中进行热力干燥,使废油性油墨中的有机溶剂变为蒸汽,从油墨中的树脂类物质中分离出来,并分别输出有机溶剂蒸汽和树脂类物质;

12.s2、将步骤s1中得到的有机溶剂蒸汽经过冷凝收集后返回至油墨的调配工序;

13.s3、将有机溶剂蒸汽经过冷凝后剩余的不凝蒸汽(即由有机溶剂在冷凝温度下的饱和蒸汽压所产生)与空气预混后通入催化氧化反应炉中进行净化处理,至尾气达到排放标准后排放;

14.s4、将步骤s1中得到的树脂类物质经过粉碎后返回到石塑地板生产工序作为原料实现资源化再利用。

15.具体地,在步骤s1中,所述废油性油墨中有机溶剂与树脂类物质的质量比例为0.05~1:1。废油性油墨中含有的有机溶剂包括了沸点低于250℃的已知的适用于废油性油墨中使用的有机溶剂中的一种或任意种类的溶剂,废油性油墨中的树脂类物质包括了聚氯乙烯树脂、聚丙烯树脂、聚乙烯、聚苯乙烯、abs树脂中的一种或多种复配物。

16.具体地,在步骤s1中,所述蒸汽干燥器的干燥温度为150~250℃,干燥后得到的固体物料中有机溶剂的含量《1%(质量分数)。

17.具体地,在步骤s2中,有机溶剂蒸汽的冷凝温度为-30~5℃。

18.具体地,在步骤s3中,有机溶剂不凝蒸汽与空气预混通过文丘里管进行,预混压力为95~98kpa(绝压);进入催化氧化反应炉的混合气体中有机蒸汽的含量为2500~5000mg/m3,催化氧化反应温度为250~350℃。文丘里管内通入的空气量根据进入催化氧化炉的混合气中有机蒸汽的含量和有机溶剂在冷凝温度下饱和蒸汽压计算确定。有机溶剂的不凝蒸汽与空气预混合后经过催化氧化炉的净化处理,排出的尾气中voc含量《50mg/m3,达到排放要求。催化氧化炉中所用的催化剂可以是市售的贵金属蜂窝状催化剂,如载pt的蜂窝状催化燃烧催化剂、载pt、pd的蜂窝状催化燃烧催化剂,亦可以是铁、钴、镍、铜、锌、钪、钛、钒、铬、锰形成的过渡金属氧化物催化剂。

19.具体地,在步骤s4中,所述树脂类物质粉碎为粒径《25微米的物料,可直接用于石塑地板的生产工序,实现废油墨中树脂类物质的资源化处理。

20.在上述步骤s1中,所述蒸汽干燥器的结构为:

21.所述蒸汽干燥器包括卧式设置的外固定筒体和转动连接于外固定筒体内侧的旋转筒体,所述外固定筒体的壳体上设有保温层,所述外固定筒体的一侧端面上连接有进料管,所述旋转筒体朝向进料管的一端敞口设置,所述旋转筒体的外周侧均贴附外固定筒体的内壁,所述旋转筒体内部设有包围其周侧的蒸汽腔,所述旋转筒体的端面中心处凸出至外固定筒体外侧并通过旋转接头外接蒸汽发生器,所述旋转筒体的端面中心处凸出的位置内部开设有连通蒸汽发生器和蒸汽腔的蒸汽进口,所述旋转筒体的内侧壁上沿其周侧等间距固定有多个凸出条板,所述凸出条板倾斜设置,且在旋转筒体的转动方向上,所述凸出条板的前侧与旋转筒体的内侧壁之间形成舀油墨槽,所述旋转筒体的敞口端固定有周边贴附其内壁的从动大齿轮,所述从动大齿轮的内侧啮合式设有一个主动小齿轮,所述主动小齿轮的中心处穿设有一根水平延伸并贯穿至外固定筒体外侧的驱动轴,所述驱动轴的外侧端连接有电机,所述外固定筒体上供驱动轴穿过的位置处设有轴承,所述电机的底部设有与外固定筒体固定连接的托板;

22.所述外固定筒体对应进料管所在侧的一端内壁的中心处上固定有水平设置的抽气筒,所述抽气筒的顶部连接有竖直向上延伸并贯穿外固定筒体顶部的溶剂蒸汽导出管,所述旋转筒体的轴线上设有一根与旋转筒体固定连接的中心转轴,所述中心转轴的另一端延伸至抽气筒内并固定有风扇;所述旋转筒体的内侧设有位于中心转轴上方的导料板,所述导料板朝向进料管的一端与外固定筒体固定连接,导料板背向进料管的一端通过位于导料板下方的固定连接板与外固定筒体固定连接,所述固定连接板水平设置,所述导料板由其背向进料管的一端向其相对端渐低设置,且外固定筒体对应进料管所在侧连接有衔接于

导料板相应侧的固体导出管,所述导料板的长度大于凸出条板的长度,所述溶剂蒸汽导出管从该侧的导料板的中部穿过。

23.进一步地,所述蒸汽干燥器的中心转轴上固定有用于对导料板底面进行敲击的敲击块。敲击块可随着中心转轴的转动而转动,当敲击块转动至顶部时,可敲击在导料板的底面上,从而有利于促进导料板上的树脂类物质颗粒沿导料板导出。

24.进一步地,所述蒸汽干燥器的导料板由其后侧向其前侧渐低设置,且导料板的前侧固定有竖直设置并沿导料板长度方向延伸的挡板。导料板由其后侧向其前侧渐低设置,可将树脂类物质颗粒集中至一侧,有利于树脂类物质颗粒的导出,并通过挡板的设置防止树脂类物质颗粒脱离导料板。

25.3.有益效果

26.(1)本发明提供的蒸汽干燥器包括卧式设置的外固定筒体和转动连接于外固定筒体内侧的旋转筒体,旋转筒体内部设有包围其周侧的蒸汽腔,旋转筒体的内侧壁上固定有多个凸出条板,凸出条板的前侧与旋转筒体的内侧壁之间形成舀油墨槽,应用时,待处理的废油性油墨通入外固定筒体内蓄积在旋转筒体的下部进行受热,转动的旋转筒体带动凸出条板转动,凸出条板对应的舀油墨槽可将部分油墨舀起,且被舀起的油墨贴附旋转筒体的内壁,能更好的受热干燥,相比于油墨蓄积在筒体内统一进行加热的方式,通过舀油墨槽舀起部分油墨进行受热,使得油墨受热干燥的效率较高,从而可提高工作效率。

27.(2)本发明提供的蒸汽干燥器应用时,待处理的废油性油墨通入外固定筒体内蓄积在旋转筒体的下部,凸出条板随旋转筒体的转动而转动,凸出条板周期性进出外固定筒体内蓄积的油墨,达到对外固定筒体内的油墨进行搅拌的效果,可提高外固定筒体内油墨的均匀性。

28.(3)本发明提供的蒸汽干燥器内设有导料板,应用中,在舀油墨槽转动至导料板上方时,舀油墨槽内的油墨已经被干燥,此时,舀油墨槽内的树脂类物质颗粒可自动排出舀油墨槽并落至导料板上,随后树脂类物质颗粒沿导料板的倾斜方向移动并排出;蒸汽干燥器内设有中心转轴、风扇、抽气筒及溶剂蒸汽导出管,在旋转筒体转动的过程中,中心转轴随之转动,可带动风扇转动,产生向抽气筒内的风向力,抽吸外固定筒体内的有机溶剂蒸汽并从溶剂蒸汽导出管排出,则本装置在对废油性油墨进行加热干燥的过程中,可实时将有机溶剂蒸汽和树脂类物质分离并分别排出,使得本装置可连续性工作,从而可提高工作效率。

29.(4)本发明提供的废油性油墨资源化处理方法主要为干燥处理,较比于使用无机酸调节ph的方法,本发明提供的干燥法为物理处理法,不会对设备造成腐蚀性伤害,并能节约处理成本;本发明采用上述蒸汽干燥器对废油性油墨进行加热干燥,可以实现对废油性油墨的连续化干燥,可提高废油性油墨的干燥效率,从而可降低工人工作强度,降低生产成本;本发明的处理温度最高为350℃,较比于高温裂解法,本发明的能耗少,处理成本低,同时可缓解产生二次烟气污染的问题。

30.(5)本发明提供的废油性油墨资源化处理方法中将废油性油墨中的有机溶剂变为蒸汽,并从油墨中的树脂类物质中分离出来,有机溶剂蒸汽经过冷凝收集后返回至油墨的调配工序,与有机溶剂分离后的树脂类物质经过粉碎后返回到石塑地板生产工序作为原料实现资源化再利用,其有效实现了废油性油墨中主要物质的资源化利用;并将有机溶剂不凝蒸汽与空气预混后进入催化氧化反应炉中净化处理,尾气达到排放标准,可极大地减少

废物的产生量,在产生一定经济效益的同时,也具有极高的社会与环境效益。

31.综上,本发明不仅能使废油性油墨变废为宝,还能降低生产成本,可极大地减少废物的产生量,在产生一定经济效益的同时,也具有极高的社会与环境效益;且通过采用独特的蒸汽干燥器,可实现废油性油墨的连续化干燥,降低工人工作强度,提高工作效率。

附图说明

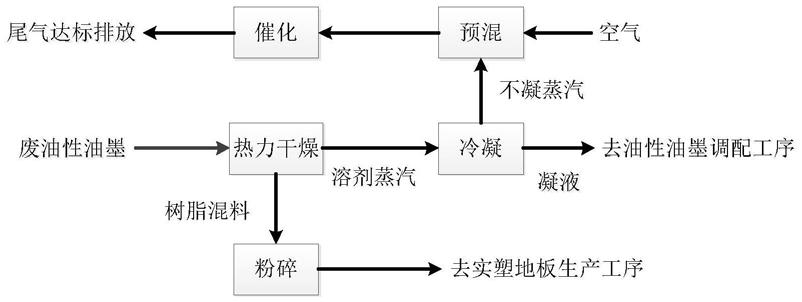

32.图1为本发明的工艺流程图,废油性油墨通过热力干燥,将废油性油墨中的有机溶剂变为蒸汽,从油墨中的树脂类物质中分离出来,有机溶剂蒸汽经过冷凝收集后返回至油墨的调配工序;有机溶剂凝液产生的有机蒸汽与空气预混后进入催化氧化反应炉中净化处理,尾气达到排放标准;与有机溶剂分离后的树脂类物质经过粉碎后返回到石塑地板生产工序作为原料实现资源化再利用;

33.图2为本发明中蒸汽干燥器沿横向的竖直中心面剖开的剖视图;

34.图3为图2中a-a截面的结构示意图;

35.图4为驱动齿轮组的侧视图。

36.附图标记:1、敲击块;2、中心转轴;3、旋转接头;4、蒸汽进口;5、旋转筒体;6、蒸汽腔;7、导料板;8、舀油墨槽;9、固定连接板;10、主动小齿轮;11、从动大齿轮;12、溶剂蒸汽导出管;13、外固定筒体;14、驱动轴;15、电机;16、固体导出管;17、风扇;18、抽气筒;19、进料管;20、凸出条板;21、挡板。

具体实施方式

37.下面结合附图和实施例对本发明作进一步详细的说明。

38.实施例1

39.废油性油墨来自石塑地板制造过程,废油性油墨中主要含有的有机溶剂为乙醇和丙烯酸叔丁酯,质量含量分别为35%和10%,废油性油墨中还含有树脂类物质,主要的树脂为聚氯乙烯树脂,质量含量为53%,其余为杂质。对该废油性油墨进行资源化处理的步骤如下:

40.s1、将上述废油性油墨以5kg/h的速率通入蒸汽干燥器中进行热力干燥,使废油性油墨中的有机溶剂变为蒸汽,从油墨中的树脂类物质中分离出来,并分别输出有机溶剂蒸汽和树脂类物质,蒸汽干燥器内的温度为180℃,干燥时间为1h;

41.s2、将步骤s1中得到的有机溶剂蒸汽通入5℃的冷凝器中,经过冷凝得到2.22kg/h的冷凝液,其中乙醇1.75kg/h,丙烯酸叔丁酯0.47kg/h,收集冷凝液后返回至油墨的调配工序;

42.s3、冷凝过程产生2.75l/h的废气(即由有机溶剂在冷凝温度下的饱和蒸汽压所产生的有机溶剂不凝蒸汽),通过文丘里管与1111l/h的空气预混合后形成4982mg/m3的废气进入270℃的催化氧化炉中进行净化处理,文丘里管绝压为98kpa,经净化后排放的尾气中voc含量为34.6mg/m3;

43.s4、从步骤s1中得到的树脂类物质为2.77kg/h,其中残留的乙醇为0.1%,残留的丙烯酸叔丁酯为0.6%,将该固体物料粉碎为粒径《20微米的物料,返回到石塑地板生产工序作为原料,实现资源化再利用。

44.实施例2

45.废油性油墨来自石塑地板制造过程,废油性油墨中主要含有的有机溶剂为丙酮和乙酸乙酯,质量含量分别为15%和30%,废油性油墨中还含有树脂类物质,主要的树脂为聚丙烯树脂,质量含量为50%,其余为杂质。对该废油性油墨进行资源化处理的步骤如下:

46.s1、将上述废油性油墨以5kg/h的速率通入蒸汽干燥器中进行热力干燥,使废油性油墨中的有机溶剂变为蒸汽,从油墨中的树脂类物质中分离出来,并分别输出有机溶剂蒸汽和树脂类物质,蒸汽干燥器内的温度为150℃,干燥时间为1h;

47.s2、将步骤s1中得到的有机溶剂蒸汽通入-30℃的冷凝器中,经过冷凝得到2.24kg/h的冷凝液,其中丙酮0.74kg/h,乙酸乙酯1.5kg/h,收集冷凝液后返回至油墨的调配工序;

48.s3、冷凝过程产生2.6l/h的废气(即由有机溶剂在冷凝温度下的饱和蒸汽压所产生的有机溶剂不凝蒸汽),通过文丘里管与1802l/h的空气预混合后形成2569mg/m3的废气进入250℃的催化氧化炉中进行净化处理,文丘里管绝压为95kpa,经净化后排放的尾气中voc含量为41.2mg/m3;

49.s4、从步骤s1中得到的树脂类物质为2.75kg/h,其中残留的丙酮为0.04%,残留的乙酸乙酯为0.05%,将该固体物料粉碎为粒径《25微米的物料,返回到石塑地板生产工序作为原料,实现资源化再利用。

50.实施例3

51.废油性油墨来自石塑地板制造过程,废油性油墨中主要含有的有机溶剂为丁酮和甲醇,质量含量分别为2%和3.3%,废油性油墨中还含有树脂类物质,主要的树脂为聚苯乙烯树脂,质量含量为91.7%,其余为杂质。对该废油性油墨进行资源化处理的步骤如下:

52.s1、将上述废油性油墨以5kg/h的速率通入蒸汽干燥器中进行热力干燥,使废油性油墨中的有机溶剂变为蒸汽,从油墨中的树脂类物质中分离出来,并分别输出有机溶剂蒸汽和树脂类物质,蒸汽干燥器内的温度为250℃,干燥时间为1h;

53.s2、将步骤s1中得到的有机溶剂蒸汽通入-10℃的冷凝器中,经过冷凝得到0.26kg/h的冷凝液,其中其中丁酮0.1kg/h,甲醇0.16kg/h,收集冷凝液后返回至油墨的调配工序;

54.s3、冷凝过程产生0.33l/h的废气(即由有机溶剂在冷凝温度下的饱和蒸汽压所产生的有机溶剂不凝蒸汽),通过文丘里管与39l/h的空气预混合后形成3481mg/m3的废气进入350℃的催化氧化炉中进行净化处理,文丘里管绝压为97kpa,经净化后排放的尾气中voc含量为17.3mg/m3;

55.s4、从步骤s1中得到的树脂类物质为4.74kg/h,其中丁酮为0.01%,残留的甲醇为0.02%,将该固体物料粉碎为粒径《25微米的物料,返回到石塑地板生产工序作为原料,实现资源化再利用。

56.上述各实施例中在上述步骤s1中采用的蒸汽干燥器的结构为:

57.如图1及图2所示,所述蒸汽干燥器包括卧式设置的外固定筒体13和转动连接于外固定筒体13内侧的旋转筒体5,所述外固定筒体13的壳体上设有保温层(图中未示出),所述外固定筒体13的一侧端面上连接有进料管19,所述旋转筒体5朝向进料管19的一端敞口设置,所述旋转筒体5的外周侧均贴附外固定筒体13的内壁,所述旋转筒体5内部设有包围其

周侧的蒸汽腔6,所述旋转筒体5的端面中心处凸出至外固定筒体13外侧并通过旋转接头3外接蒸汽发生器(图中未示出),所述旋转筒体5的端面中心处凸出的位置内部开设有连通蒸汽发生器和蒸汽腔6的蒸汽进口4,所述旋转筒体5的内侧壁上沿其周侧等间距固定有多个凸出条板20,所述凸出条板20倾斜设置,且在旋转筒体5的转动方向上,所述凸出条板20的前侧与旋转筒体5的内侧壁之间形成舀油墨槽8,如图1及图3所示,所述旋转筒体5的敞口端固定有周边贴附其内壁的从动大齿轮11,所述从动大齿轮11的内侧啮合式设有一个主动小齿轮10,所述主动小齿轮10的中心处穿设有一根水平延伸并贯穿至外固定筒体13外侧的驱动轴14,所述驱动轴14的外侧端连接有电机15,所述外固定筒体13上供驱动轴14穿过的位置处设有轴承,所述电机15的底部设有与外固定筒体13固定连接的托板,所述外固定筒体13内设有温度传感器(图中未示出);

58.如图1及图2所示,所述外固定筒体13对应进料管19所在侧的一端内壁的中心处上固定有水平设置的抽气筒18,所述抽气筒18的顶部连接有竖直向上延伸并贯穿外固定筒体13顶部的溶剂蒸汽导出管12,所述旋转筒体5的轴线上设有一根与旋转筒体5固定连接的中心转轴2,所述中心转轴2的另一端延伸至抽气筒18内并固定有风扇17;所述旋转筒体5的内侧设有位于中心转轴2上方的导料板7,所述导料板7朝向进料管19的一端与外固定筒体13固定连接,导料板7背向进料管19的一端通过位于导料板7下方的固定连接板9与外固定筒体13固定连接,所述固定连接板9水平设置,所述导料板7由其背向进料管19的一端向其相对端渐低设置,所述蒸汽干燥器的导料板7由其后侧向其前侧渐低设置,且导料板7的前侧固定有竖直设置并沿导料板7长度方向延伸的挡板21。导料板7由其后侧向其前侧渐低设置,可将树脂类物质颗粒集中至一侧,有利于树脂类物质颗粒的导出,并通过挡板21的设置防止树脂类物质颗粒脱离导料板7,且外固定筒体13对应进料管19所在侧连接有衔接于导料板7相应侧的固体导出管16,所述导料板7的长度大于凸出条板20的长度,所述溶剂蒸汽导出管12从该侧的导料板7的中部穿过;所述蒸汽干燥器的中心转轴2上固定有用于对导料板7底面进行敲击的敲击块1,敲击块1可随着中心转轴2的转动而转动,当敲击块1转动至顶部时,可敲击在导料板7的底面上,从而有利于促进导料板7上的树脂类物质颗粒沿导料板7导出。

59.上述蒸汽干燥器的具体作用原理为:

60.先通过蒸汽进口4向蒸汽腔6内通入高温蒸汽,对外固定筒体13内部进行预热,然后通过进料管19将待处理的废油性油墨通入外固定筒体13内,蒸汽腔6内的高温蒸汽将热量向旋转筒体5内侧传递,可对外固定筒体13内的油墨进行加热;并启动电机15,电机15带动驱动轴14转动,带动主动小齿轮10转动,由于主动小齿轮10与从动大齿轮11内啮合,带动从动大齿轮11转动,其带动旋转筒体5转动,凸出条板20随之转动,一方面,凸出条板20周期性进出外固定筒体13内蓄积的油墨,达到对外固定筒体13内的油墨进行搅拌的效果,可提高外固定筒体13内油墨的均匀性;另一方面,凸出条板20对应的舀油墨槽8可将部分油墨舀起,且被舀起的油墨贴附旋转筒体5的内壁,能更好的接受加热,相比于油墨蓄积在筒体内统一进行加热的方式,通过舀油墨槽8舀起部分油墨进行受热,油墨受热干燥的效率较高。在舀油墨槽8转动至导料板7上方时,舀油墨槽8内的油墨已经被干燥,此时,舀油墨槽8的开口侧由朝上逐渐转变为朝下,使得舀油墨槽8内的树脂类物质颗粒可自动排出舀油墨槽8并落至导料板7上,随后树脂类物质颗粒沿导料板7的倾斜方向移动,最终从固体导出管16排

出,以便送至粉碎机构;在旋转筒体5转动的过程中,中心转轴2随之转动,带动敲击块1周期性转动,可实现对导料板7的敲击效果,可促进导料板7上的树脂类物质颗粒沿导料板7导出;同时,中心转轴2转动可带动风扇17转动,产生向抽气筒18内的风向力,可抽吸外固定筒体13内的有机溶剂蒸汽并从溶剂蒸汽导出管12排出,以便送至冷凝机构;则本蒸汽干燥器在对废油性油墨进行加热干燥的过程中,可实时将有机溶剂蒸汽和树脂类物质分离并分别排出,使得本装置可连续性工作,从而可提高工作效率。

61.由上述内容可知,本发明不仅能使废油性油墨变废为宝,还能降低生产成本,可极大地减少废物的产生量,在产生一定经济效益的同时,也具有极高的社会与环境效益;且通过采用独特的蒸汽干燥器,可实现废油性油墨的连续化干燥,降低工人工作强度,提高工作效率。

62.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1