一种聚乙烯的合成方法与流程

[0001]

本发明涉及烯烃聚合领域,尤其涉及一种聚乙烯的合成方法。

背景技术:

[0002]

聚乙烯由乙烯聚合而成,其不但具有较高的电绝缘性,而且在耐腐蚀性以及耐寒性方面也表现良好。其中拥有优异力学性能和加工性能的双峰聚乙烯产品更是受到用户的广泛关注,而目前双峰聚乙烯的市场尚处于“结构性短缺”阶段,发展前景良好。

[0003]

聚合物的相对分子质量和结晶度影响它的刚性和韧性。随着聚合物的相对分子质量的增加,其结晶度会减小,刚性降低,加工性能下降,但韧性增强,长期力学性能提高。而双峰分子量分布聚乙烯的出现实现了刚性、韧性和加工性能三者的平衡。

[0004]

双峰聚乙烯的制备方法主要包括熔体掺混法、串联反应器法和单反应器法,其中,串联反应器法技术较为成熟,是目前工业上生产双峰聚乙烯的主要方法。以borealis公司开发的borstar工艺为例,第一个反应器为淤浆环管反应器,聚合物和原料在超临界丙烷中发生反应,生产双峰聚乙烯的低分子量部分。第二个反应器为气相流化床反应器,第一反应器产生的聚合物粉料与循环气体中的反应物继续进行聚合反应,产生双峰聚乙烯的高分子量部分。中国专利100354311c描述了一种串联反应器生产聚烯烃的方法,烯烃单体首先在第一环管反应器中与惰性溶剂发生聚合反应,反应后的浆液通过浓缩、闪蒸实现聚合物粉料与气体的分离,聚合物粉料送入气相反应器继续反应。虽然该方法能够稳定连续地生产聚乙烯产品,但是第一反应器后处理过程繁复且无法生产优质的双峰聚乙烯。中国专利cn1325528c提供了一种制造双峰线性低密度聚乙烯材料的方法,首先在第一反应器中通过乙烯与α-烯烃共聚单体的共聚合反应来生产低分子量聚合物,然后在第二反应器中继续反应来生产高分子量聚合物,所生产的聚合物产品虽然取得了较优的分子量分布;但该方法存在对催化剂载体要求较高、反应过程复杂,成本较高等问题。

[0005]

近年来,纳米尺度共混的超高分子量聚乙烯/聚烯烃共混物(自增强全聚烯烃复合材料)制备工艺成为研究热点。自增强复合材料内各组分相同的化学组成使得复合物具有界面粘结性能优异、化学性质均一、附加值高和可循环回收使用等明显优点。自增强复合材料往往可以经过特殊加工成型工艺,在复合物内部形成特殊的力学性能增强结构(如shish-kebab串晶结构),从而提高产品的使用性能。而非原位制备的自增强复合物材料,尤其是全聚乙烯复合物,普遍存在着加工工艺复杂、需要对加工设备进行特殊改造、加工生产周期长、加工难度大和增强组分含量低等问题。采用多活性中心催化剂或者串联工艺制备的原位自增强复合物则可以较好的解决上述问题,因为复合物中的分子链在聚合过程中能够有较好的共混相容性,可以达到纳米尺度的共混效果,原位自增强复合物中的熔体粘度会出现明显降低,往往不需要采用特殊的加工工艺手段就可以制备出性能明显提升的复合物制品。

[0006]

因此,亟需提供一种新的聚乙烯合成方法,以期获得宽分子量分布、性能优异的聚乙烯产品。

技术实现要素:

[0007]

针对现有技术的不足,本发明提供了一种新的聚乙烯的合成方法。

[0008]

本发明的目的是调控聚乙烯的分子量分布,并利用第一反应器生产的聚乙烯来增强第二反应器生产的聚乙烯的性能。

[0009]

本发明提供的一种聚乙烯的合成方法,包括以下步骤:

[0010]

1)聚合单体、催化剂、稀释剂、任选的分子量调节剂进入第一反应器,通过淤浆聚合生产第一聚乙烯;

[0011]

2)第一反应器排出的浆液在压差或泵的输送下进入第二反应器;聚合单体、任选的分子量调节剂、冷凝剂进入第二反应器,通过气相聚合生成第二聚乙烯;

[0012]

3)第二反应器排出的聚乙烯颗粒和气体进入脱气单元,脱除聚乙烯颗粒中携带的烃类物质以及氢气等小分子物质,脱气后的聚乙烯颗粒送入后系统进行处理,排放气进入回收单元对烃类物质进行回收;

[0013]

4)来自回收单元的回收液进入溶剂分离塔,分离后的以饱和惰性组分为主的物流返回第一反应器,其余返回第二反应器。

[0014]

其中,第一聚乙烯的质量流量与第二聚乙烯的质量流量之比小于等于0.1,优选小于等于0.05,所述步骤1)和2)中的聚合单体为乙烯,或乙烯与任选的一种或多种共聚单体,所述的共聚单体为丙烯、c4-c8α-烯烃。

[0015]

优选的,所述分子量调节剂为氢气。

[0016]

优选的,所述第一反应器的压力大于第二反应器0.5mpa以上。

[0017]

优选的,所述第一反应器的进料还包括氢气。

[0018]

优选的,所述进入第一反应器的稀释剂包括来自溶剂分离塔的循环回收的稀释剂以及新鲜的稀释剂。

[0019]

所述第一反应器排出的浆液经过旋液分离器进行提浓,旋液分离器顶部排出的液体经泵增压后返回第一反应器,提浓后的浆液在压差或泵的输送下进入第二反应器。

[0020]

优选的,第一反应器为淤浆环管反应器,第二反应器为气相流化床反应器,第一反应器的稀释剂和第二反应器的冷凝剂均为异戊烷。所述第一反应器排出的浆液从流化床分布板上方的侧壁进入流化床反应器。

[0021]

根据本发明方法,所述流化床反应器顶部排出的循环气通过进入压缩机增压、冷却器冷却后从底部返回流化床反应器,所述的乙烯、和/或氢气、共聚单体、和/或冷凝介质以及来自溶剂分离塔的共聚单体从循环气管线加入流化床反应器。所述来自溶剂分离塔的循环共聚单体在所述冷却器入口加入。

[0022]

优选的,来自所述冷却器的气液混合物进入气液分离罐进行气液分离,气体从底部进入流化床反应器,液体经泵增压后从流化床反应器的侧壁进入床层。

[0023]

优选的,所述来自气液分离罐的液体和所述来自第一反应器的浆液从不同的注入口进入流化床反应器。更优选的,所述来自气液分离罐的液体注入口和所述来自第一反应器的浆液注入口位于同一高度。

[0024]

根据本发明的一些实施方式,所述第一反应器和第二反应器中的催化剂相同或不同。所述催化剂选自铬基催化剂、齐格勒-纳塔催化剂、茂金属催化剂和后过渡金属催化剂中的一种或多种,优选自齐格勒-纳塔催化剂。

[0025]

所述催化剂为铬基催化剂时,需要的助催化剂选自但不限于烷基铝化合物;优选自三乙基铝(tea)、三异丁基铝(tiba)、甲基铝氧烷(mao)和乙氧基二乙基铝(deae)中的一种或多种。

[0026]

所述催化剂为齐格勒-纳塔催化剂时,需要的助催化剂选自但不限于烷基铝化合物、烷基锂化合物、二烷基铝氧化合物、烷基锌化合物和烷基硼化合物中的一种或多种;优选选自烷基铝化合物,更优选自三乙基铝、三异丁基铝和三正己基铝中的一种或多种。

[0027]

所述催化剂为茂金属催化剂时,需要的助催化剂选自但不限于烷基铝化合物、烷基铝氧化合物和硼类化合物中的一种或多种;优选自烷基铝氧化合物,更优选选自甲基铝氧烷、乙基铝氧烷和丁基铝氧烷中的一种或多种。

[0028]

所述催化剂为后过渡金属催化剂时,需要的助催化剂选自但不限于烷基铝化合物、烷基铝氧化合物和硼类化合物中的一种或多种;优选自烷基铝氧化合物,更优选选自甲基铝氧烷、乙基铝氧烷和丁基铝氧烷中的一种或多种。

[0029]

优选的,所述第一反应器的反应压力为1.0-10.0mpa。所述第一反应器的反应温度为0-150℃。所述第二反应器的反应压力为1.0-10.0mpa。所述第二反应器的反应温度为30-120℃。更优选的,所述第一反应器的反应温度≤第二反应器的反应温度。

[0030]

本发明还提供了一种用于上述聚乙烯合成方法的聚合反应系统,其包括相连的第一反应器和第二反应器、气体物料和液体物料输送管路和设备、换热设备、催化剂储存设备和/或气液分离设备、液固分离设备、冷凝液储存设备。

[0031]

优选的,第一反应器和第二反应器通过物料输送设备与管路相连。其中,第一反应器中以液体物料和固体物料为主。第二反应器中以气体物料和固体物料为主。

[0032]

本发明的方法适用于乙烯等均聚、二元共聚和三元共聚等反应过程。本发明所使用的术语“均聚”和“共聚”分别是指聚合体系中包含一种聚合单体和至少两种聚合单体。

[0033]

与现有技术相比,本发明具有如下优点:

[0034]

1)第一反应器所用的溶剂为第二反应的冷凝剂,省掉了通常需要独立设置溶剂和冷凝剂系统,节省了投资。

[0035]

2)第一反应器中排出的液固混合物经过旋液分离器提浓后直接进入第二反应器,无需将大部分溶剂分离,减少了溶剂分离和回收设备,流程简单,操作方便,而且可以利用旋液分离器出口的液固混合物中的液体,使其在第二反应器中蒸发移出第二反应器中的聚合放热,从而降低第二反应器的能耗。

[0036]

3)聚合反应系统包括连通的第一反应器和第二反应器两个反应单元,一方面可以避免催化剂颗粒在第二反应器的破碎,减少细粉含量,提高第二反应器的运行稳定性;另一方面,利用第一反应器生产的聚乙烯来增强第二反应器生产的聚乙烯的性能;

[0037]

4)第一反应器生产的聚乙烯与第二反应器生产的聚乙烯质量比≤0.1,连通的第一反应器和第二反应器两个反应单元容易实现热量平衡和溶剂异戊烷的平衡。

附图说明

[0038]

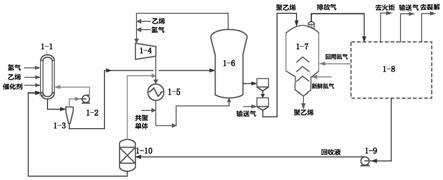

图1是根据本发明一个实施方式的聚合反应系统的流程示意图。

[0039]

图2是根据本发明另一个实施方式的聚合反应系统的流程示意图。

具体实施方式

[0040]

以下结合实施例和附图对本发明进行详细描述,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制,所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

[0041]

图1是根据本发明的一个实施方式的聚合反应系统的流程示意图,包括:

[0042]

环管反应器1-1,用于乙烯进行聚合反应;

[0043]

泵设备1-2,1-9,用于维持液体物料在流体管道中流动;

[0044]

压缩机1-4用于维持气体物料在流体管道中流动;

[0045]

旋液分离器1-3,用于提浓环管反应器流出的浆液;

[0046]

冷却器1-5,用于向流体中移出热量;

[0047]

流化床反应器1-6,用于乙烯进行聚合反应;

[0048]

脱气仓1-7,用于脱除聚乙烯颗粒中携带的烃类物质以及氢气等小分子物质;

[0049]

排放气回收单元1-8,用于回收烃类物质;

[0050]

溶剂分离塔1-10,用于回收液的分离。

[0051]

具体地,在本发明的一个优选实施方式中,环管反应器1-1以液体物料和固体物料为主,流化床反应器1-6以气体物料和固体物料为主。在聚合反应过程中,环管反应器1-1排出的浆液在压差或泵的输送下进入流化床反应器1-6。流化床反应器1-6顶部排出未反应的气体循环物料,通过压缩机1-4升压、冷却器1-5降温后返回流化床反应器1-6。流化床反应器1-6底部排出的物料进入脱气单元1-7,脱除聚乙烯颗粒中携带的烃类物质以及氢气等小分子物质,脱气后的聚乙烯颗粒送入后处理系统进行处理。排放气进入回收单元1-8,经压缩冷凝和/或膜分离和/或深冷分离后得到回收液、输送气、富乙烯气、排火炬气。其中,富乙烯气送至上游裂解装置,输送气送至流化床反应器排料系统,回收液送至溶剂分离塔1-10。来自溶剂分离塔1-10的以饱和惰性组分为主的物流返回环管反应器1-1,以共聚单体为主的物流返回流化床反应器1-6。当惰性组分的密度大于共聚单体的密度时,惰性组分从塔底采出返回环管反应器1-1,共聚单体从塔顶采出返回流化床反应器1-6。当惰性组分的密度小于共聚单体的密度时,惰性组分从塔顶采出返回环管反应器1-1,共聚单体从塔底采出返回流化床反应器1-6。通过控制环管反应器1-1的产量,调控第一聚乙烯的质量流量与第二聚乙烯的质量流量之比小于等于0.05,进而达到调控聚乙烯分子量的目的。

[0052]

图2是根据本发明一个实施方式的聚合反应系统的流程示意图,包括:

[0053]

环管反应器2-1,用于乙烯进行聚合反应;

[0054]

泵设备2-2、2-7、2-11,用于维持液体物料在流体管道中流动;

[0055]

旋液分离器2-3,用于提浓环管反应器流出的浆液;

[0056]

压缩机2-4,用于维持气体物料在流体管道中流动;

[0057]

冷却器2-5,用于向流体中移出热量;

[0058]

气液分离罐2-6,用于分离循环气流部分冷凝形成的气、液两相混合物;

[0059]

流化床反应器2-8,用于乙烯进行聚合反应;

[0060]

脱气仓2-9,用于脱除聚乙烯颗粒中携带的烃类物质以及氢气等小分子物质;

[0061]

排放气回收单元2-10,用于回收烃类物质;

[0062]

溶剂分离塔2-12,用于回收液的分离。

[0063]

具体地,在本发明的一个优选实施方式中,环管反应器2-1以液体物料和固体物料为主,流化床反应器2-8以气体物料和固体物料为主。在聚合反应过程中,环管反应器2-1排出的浆液经旋液分离器2-3进行提浓,旋液分离器2-3顶部排出的液体经泵2-2增压后返回环管反应器2-1,提浓后的浆液在压差或泵的输送下进入流化床反应器2-8。流化床反应器2-8顶部排出未反应的气体循环物料,通过压缩机2-4、冷却器2-5进入气液分离罐2-6,气液分离罐出口的气相、液相物料分别从不同进口返回流化床反应器2-8。其中,气液分离罐出口的液相物料和环管反应器出口的浆液从不同的注入口进入流化床反应器2-8。流化床反应器2-8底部排出的物料进入脱气单元2-9,脱除聚乙烯颗粒中携带的烃类物质以及氢气等小分子物质,脱气后的聚乙烯颗粒送入后处理系统(图中未标注)进行处理。排放气进入回收单元2-6,经压缩冷凝和/或膜分离和/或深冷分离后得到回收液、输送气、富乙烯气、排火炬气。其中,富乙烯气送至上游裂解装置,输送气送至流化床反应器排料系统。回收液送至溶剂分离塔2-12,分离后的以饱和惰性组分为主的物流返回环管反应器2-1,以共聚单体为主的物流返回流化床反应器2-8。当惰性组分的密度大于共聚单体时(如图2所示),惰性组分从塔底采出返回环管反应器2-1,共聚单体从塔顶采出返回流化床反应器2-8。当惰性组分的密度小于共聚单体时,惰性组分从塔顶采出返回环管反应器2-1,共聚单体从塔底采出返回流化床反应器2-8。通过控制环管反应器2-1的产量,调控第一聚乙烯的质量流量与第二聚乙烯的质量流量之比小于等于0.05,进而达到调控聚乙烯分子量的目的。

[0064]

实施例1

[0065]

在图1所示的聚合反应系统中生产线性低密度聚乙烯(lldpe),环管反应器聚合反应温度为60℃,反应压力为40bar,在z-n催化剂体系的作用下,乙烯在反应器内发生聚合反应,溶剂为异戊烷。环管反应器排出的浆液经旋液分离器中提浓8%后在压差作用下进入流化床反应器。流化床反应器聚合反应温度为88℃,压力为23bar,在z-n催化剂体系的作用下,乙烯、1-丁烯继续发生共聚反应,反应物料包括氢气、乙烯、1-丁烯。流化床反应器顶部排出未反应的气体循环物料,经过压缩机增压和冷却器后出口物料的温度为48℃。底部排出的物料进入脱气单元,聚乙烯颗粒经脱气后送入后处理系统。排放气进入回收单元,经压缩冷凝和深冷分离后得到回收液与输送气、富乙烯气、排火炬气。其中,富乙烯气送至上游裂解装置,输送气送至流化床反应器排料系统,回收液送至溶剂分离塔,分离后的以饱和惰性组分异戊烷为主的物流从塔底采出返回环管反应器,以共聚单体1-丁烯为主的物流从塔顶采出返回流化床反应器。环管反应器1-1和流化床反应器1-6生产的聚乙烯的质量之比为0.02。

[0066]

根据实施例1生产的聚乙烯的密度为0.9225g/cm3,重均分子量为189000。与对比例2相比,本实施例中第一反应器中生成的聚乙烯分子量高,重均分子量约为1.2

×

106。由于第一反应器分子量较高,拉伸强度更大,所以本发明的第一反应器聚合物比例可以控制在较低的水平就能达到很好的产品性能增强效果,最终产品的在150℃加工条件下拉伸强度为19.5mpa。同时,本发明的流程也比对比例2更简单。与对比例1相比,本实施例中催化剂在第一反应器中生成的聚乙烯分子量高,强度更大,因此聚乙烯颗粒不容易破碎成细粉。颗粒粒径在100μm以下的聚乙烯细粉是聚乙烯产量的2.1wt%。

[0067]

实施例2

[0068]

在图2所示的聚合反应系统中生产线性低密度聚乙烯(lldpe),环管反应器聚合反

应温度为60℃,反应压力为40bar,在z-n催化剂体系的作用下,乙烯在反应器内发生聚合反应,溶剂为异戊烷。环管反应器排出的浆液经旋液分离器中提浓8%后在压差作用下进入流化床反应器。流化床反应器聚合反应温度为87℃,压力为25bar,在z-n催化剂体系的作用下,乙烯、1-丁烯继续发生共聚反应,反应物料包括氢气、乙烯、1-丁烯。流化床反应器顶部排出未反应的气体循环物料,经过压缩机增压和冷却器后出口物料的温度为48℃。底部排出的物料进入脱气单元,聚乙烯颗粒经脱气后送入后处理系统。排放气进入回收单元,经压缩冷凝和深冷分离后得到回收液与输送气、富乙烯气、排火炬气。其中,富乙烯气送至上游裂解装置,输送气送至流化床反应器排料系统,回收液送至溶剂分离塔,分离后的以饱和惰性组分异戊烷为主的物流从塔底采出返回环管反应器,以共聚单体1-丁烯为主的物流从塔顶采出返回流化床反应器。环管反应器1-1和流化床反应器2-8生产的聚乙烯的质量之比为0.03。

[0069]

根据实施例2生产的聚乙烯的密度为0.9245g/cm3,重均分子量为209000。与对比例2相比,本实施例中第一反应器中生成的聚乙烯分子量高,重均分子量约为1.2

×

106。由于第一反应器分子量较高,拉伸强度更大,所以第一反应器聚合物比例可以控制在较低的水平就能达到很好的产品性能增强效果。最终产品在150℃加工条件下拉伸强度为22.1mpa。与对比例1相比,本实施例中催化剂在第一反应器中生成的聚乙烯分子量高,强度更大,因此聚乙烯颗粒不容易破碎成细粉。因此,颗粒粒径在100μm以下的聚乙烯细粉是聚乙烯产量的1.9wt%。

[0070]

对比例1

[0071]

气相法流化床为聚合反应器,在z-n催化剂体系的作用下生产线性低密度聚乙烯(lldpe),聚合反应温度88℃,压力23bar,反应物料包括氢气、乙烯、1-丁烯和异戊烷。冷凝介质为异戊烷。冷却器出口的物料温度为48℃。

[0072]

根据对比例1生产的线性低密度聚乙烯的密度为0.9220g/cm3,重均分子量为152000。在150℃加工条件下拉伸强度为15.6mpa。颗粒粒径在100μm以下的聚乙烯细粉是聚乙烯产量的8.5wt%。

[0073]

对比例2

[0074]

在z-n催化剂体系的作用下生产线性低密度聚乙烯(lldpe)。具体的,催化剂加入预聚合反应器中,乙烯和催化剂在预聚合反应器的温和条件下接触反应,反应生成的少量聚乙烯对催化剂进行预包裹,以减少细粉。将预聚合反应器排出的液固混合物导入第一主反应器中反应生产低分子量的聚乙烯。第一主反应器排出的聚乙烯和未反应物料形成的液固混合物进入闪蒸罐。闪蒸罐顶部是大量未反应的氢气、乙烯和稀释剂丙烷,这些物料通过回收压缩机输送返回至第一反应器入口。闪蒸罐底部的固体物料和少量乙烯、丙烯等进入第二反应器继续反应生产高分子量的聚乙烯。第一反应器为淤浆环管反应器,聚合反应温度95℃,反应压力7.1mpa。第一反应器中的物料包括氢气、乙烯和稀释剂丙烷。第二反应器为气相法流化床,聚合反应温度85℃,反应压力2.1mpa。第二反应器中反应物料包括乙烯、1-丁烯和稀释剂丙烷。

[0075]

根据对比例2生产的线性低密度聚乙烯的密度为0.9260g/cm3,第一反应器产品重均分子量为183000,第二反应器重均分子量为285000,最终产品的重均分子量为243000。在150℃加工条件下拉伸强度为18.3mpa。颗粒粒径在100μm以下的聚乙烯细粉是聚乙烯产量

的2.3wt%。

[0076]

与实施例1和2相比,对比例2中需要增加预聚合反应器以减少细粉的产生,同时需要对第一主反应器出口的物料进行闪蒸分离,需要增加闪蒸分离器和回收压缩机。因此,对比例2的工艺流程更加复杂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1