一种呔哔克生产废水资源化处理方法与流程

[0001]

本发明涉及污水处理技术领域,具体是涉及一种呔哔克生产废水资源化处理方法。

背景技术:

[0002]

呔哔克因其优良的耐热性、粘结性以及高温导电性能,作为助剂广泛应用于各类合成材料、胶粘剂、改性环氧树脂、高性能电绝缘材料、电器元件以及pes类涂料中。目前呔哔克主要是以氰尿酸、环氧氯丙烷、片碱为原料通过环氧氯丙烷、氰尿酸在催化剂作用下发生开环反应以及在反应中加入片碱,进行闭环反应两步合成工艺进行合成。然而生产呔哔克过程产品收率仅有80%左右,会产生大量含粘稠状的副产物以及高盐的生产废水。因此,此类废水的有效处理成为了呔哔克行业绿色可持续发展的关键。

[0003]

从工业应用的角度来看,对于既能有效处理废水中毒害物质,同时又能产生高附加值产品的处理方案更具有应用前景以及市场竞争。呔哔克生产废水中副产物含有多种官能团,它可以作为潜在的原料用于合成各种化工品。而化工品的品质与其原料密切相关,因此传统方法利用呔哔克副产物资源化合成各类化工品,具有产品品质差,合成不可控等问题。针对上述问题,本发明在废水处理过程纯化副产物,同时根据副产物结构特性,提供了一种集呔哔克生产废水处理与利用其副产物生产高品质聚氨酯硬质泡沫于一体的资源化处理新方法,具有良好的应用前景。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供了一种呔哔克生产废水资源化处理方法。

[0005]

本发明的技术方案是:一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0006]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为500-1000mpa.s,并降温至30℃;

[0007]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0008]

s3:依次向淡黄色粘稠状聚合物中加入聚醚多元醇、交联剂、表面活性剂、扩链剂、催化剂和水,混合均匀得到组分a;

[0009]

s4:向组分a里面加入一定量的固化剂,立即机械搅拌10-1000s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫。

[0010]

本发明通过对呔哔克产生的含有副产物的废水减压蒸馏得到的釜残粘稠物,再经过除盐处理后,可以作为聚氨酯的原材料,通过聚氨酯发泡做成聚氨酯硬泡,以作为管道、墙体保温使用,从而实现资源化,为企业带来经济价值,同时避免传统工艺对呔哔克生产的副产物进行焚烧等处理,造成资源浪费以及环境污染。

[0011]

进一步地,所述呔哔克的生产步骤为:

[0012]

1)开环反应:环氧氯丙烷和氰尿酸在90-110℃之间进行开环,得到大量含羟基的

中间体;

[0013]

2)闭环反应:在步骤1)的反应液加入片碱,控制温度50-60℃发生闭环反应,生产呔哔克和nacl,经过真空抽滤除掉副产nacl;

[0014]

3)减压蒸馏:回收环氧氯丙烷以及副产水,得到油状产物;

[0015]

4)产品精制:将油状产物加入冰甲醇进行结晶,得到呔哔克产品,剩下为呔哔克副产的甲醇母液;

[0016]

5)回收甲醇:回收掉甲醇进行套用后,得到粘稠状高沸物。

[0017]

进一步地,所述组分a各成分质量比为:10-40份淡黄色粘稠状聚合物、50-80份聚醚多元醇、5-20份交联剂,0.1-2份表面活性剂、0.5-5份扩链剂、0.01-2份催化剂、1-5份水。

[0018]

进一步地,所述聚醚多元醇是聚醚多元醇4110、聚醚多元醇450中的任意一种或两种任意比混合物,其中,所述聚醚多元醇还采用聚酯多元醇进行等量替换,所述聚酯多元醇是聚酯多元醇kh-8320、聚酯多元醇2430中的任意一种或两种任意比混合物。

[0019]

进一步地,所述交联剂具体为丙三醇、聚醚多元醇ppg2000、三乙醇胺、二甘醇中的任意一种或多种任意比混合物。

[0020]

进一步地,所述表面活性剂具体为表面活性剂b8715、表面活性剂dc2525中的任意一种或两种任意比混合物。

[0021]

进一步地,所述扩链剂具体为二乙醇胺、乙二醇、双丙甘醇、癸二醇中的任意一种或多种任意比混合物。

[0022]

进一步地,所述催化剂具体为胺类催化剂、锡类催化剂中的任意一种;其中,所述胺类催化剂是三乙烯二胺、三乙胺中的任意一种或两种任意比混合物,所述锡类催化剂是辛酸亚锡、二丁基锡二月桂酸锡、二醋酸二丁基锡中的任意一种或多种任意比混合物。

[0023]

进一步地,所述步骤s4中组分a:固化剂的加入质量比为1:0.2-5,所述固化剂具体为pm200、m20s中的任意一种。

[0024]

进一步地,所述步骤s4中固化方法具体为:

[0025]

s41:组分a:固化剂的加入质量比为1:1选取两组基液,并配置固化辅剂,待用;

[0026]

s42:将组分a、固化剂分多组相同剂量份数,并按照多组多次搅拌注入模具中;

[0027]

s43:每次平铺注入模具的层厚不超过2cm,并快速均匀喷洒一定剂量的固化辅剂,随后通过红紫光交闪照射处理,

[0028]

其中,红紫光交闪照射处理具体为:照射距离为20-35cm,采用光功率密度为75-85mw/cm

2

、波长为345-375nm的紫外光,采用光功率密度为550-780mw/cm

2

、波长为575-650nm的紫外光,交替闪烁周期为2-3s,紫外光照射时间为500-750ms,红外光照射时间为200-300ms;

[0029]

s44:待表面逐渐开始固化时,重复步骤s43步骤继续填装下一层,固化处理直到组分a、固化剂全部添加,得到聚氨酯硬质泡沫。

[0030]

通过上述方法对聚氨酯硬质泡沫进行固化,可以有效的提高所制备的聚氨酯硬质泡沫的致密度以及结构强度,通过分层分组填装以提供分层紫外光交闪照射以及固定辅剂的作用效果,避免层度过厚使紫外光交闪照射作用深度以及固定辅剂渗透深度受到影响,而造成聚氨酯硬质泡沫内结构强度不均、制备及使用效果较差的问题。

[0031]

更进一步地,所述固化辅剂喷洒剂量为2-5ml/cm

2

,固化辅剂按质量份数计由2-3

份二苯甲酮、5-9份异丙基硫杂蒽酮、20-35份乙醇、7-13份三草酸合铁酸钾、15-20份去离子水;配制方法为:按比例选取二苯甲酮、异丙基硫杂蒽酮以及乙醇混合得到液a,按比例选取三草酸合铁酸钾、去离子水混合得到液b,将所制备的液a与液b水浴加热搅拌共混得到固化辅剂。通过上述配比构成的固化辅剂其可以有效的配合紫外光交闪照射作用,对聚氨酯硬质泡沫进行强度及性能增强,提高所制备的聚氨酯硬质泡沫的使用性能,从而为呔哔克副产物提供实现资源化利用的新途径,并且能够生产出性能更优异的聚氨酯硬质泡沫为企业带来更大的经济价值。

[0032]

本发明的有益效果是:

[0033]

(1)本发明的方法具有良好的普适性,解决了呔哔克生产废水因含大量副产物导致处理难度大的行业难题,有利于推进了粉末涂料助剂呔哔克的绿色可持续发展。

[0034]

(2)本发明以呔哔克生产废水中提取的副产物为原材料制备聚氨酯硬质泡沫,可应用于墙体、管道保温隔热材料以及仿木材结构材料,从而实现资源化,为企业带来经济价值。

[0035]

(3)本发明的方法有效处理废水的同时还提高了副产物品质,因而有效的提高了聚氨酯泡沫的性能,进而所制备的聚氨酯硬质泡沫表现出更加优越的保温性能,同时高品质的副产物还有利于资源化反应的控制以及减少副反应等优势。

附图说明

[0036]

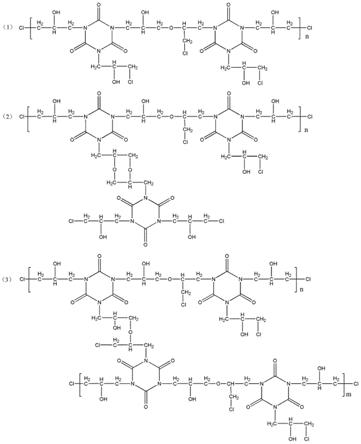

图1是本发明精馏得到的粘稠物结构形式。

具体实施方式

[0037]

为更好说明本发明方法及效果,下面结合具体实时方式来对本发明做更进一步详细的说明:

[0038]

呔哔克的生产步骤为:

[0039]

1)开环反应:环氧氯丙烷和氰尿酸在90-110℃之间进行开环,得到大量含羟基的中间体;

[0040]

2)闭环反应:在步骤1)的反应液加入片碱,控制温度50-60℃发生闭环反应,生产呔哔克和nacl,经过真空抽滤除掉副产nacl;

[0041]

3)减压蒸馏:回收环氧氯丙烷以及副产水,得到油状产物;

[0042]

4)产品精制:将油状产物加入冰甲醇进行结晶,得到呔哔克产品,剩下为呔哔克副产的甲醇母液;

[0043]

5)回收甲醇:回收掉甲醇进行套用后,得到粘稠状高沸物。

[0044]

实施例1

[0045]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0046]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,,浓缩至浓稠液体粘度在25℃下为800mpa.s,并降温至30℃;

[0047]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用,如图1所示,但不限于图列几种结构形式;

[0048]

s3:按照配比依次加入30g淡黄色粘稠状聚合物、60g聚醚多元醇4100、10g丙三醇,

0.5g表面活性剂b8715、1.5g二乙醇胺、0.02g三乙烯二胺、0.05g醋酸钾、2g水,混合均匀得到组分a;

[0049]

s4:向组分a里面加入一定量的固化剂pm200,组分a:固化剂的加入质量比为1:1,立即机械搅拌240s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0050]

实施例2

[0051]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0052]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为800mpa.s,并降温至30℃;

[0053]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0054]

s3:按照配比依次加入20g淡黄色粘稠状聚合物、70g聚醚多元醇450、10g聚醚多元醇ppg-2000,0.5g表面活性剂dc2525、1.5g乙二醇、0.02g辛酸亚锡、1.5g三乙烯二胺、2g水,混合均匀得到组分a;

[0055]

s4:向组分a里面加入一定量的固化剂,组分a:固化剂的加入质量比为1:1,立即机械搅拌240s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0056]

实施例3

[0057]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0058]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为500mpa.s,并降温至30℃;

[0059]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0060]

s3:按照配比依次加入30g淡黄色粘稠状聚合物、60g聚醚多元醇450、10g聚醚多元醇4110,0.5g表面活性剂b8715、1.5g乙二醇、0.02g辛酸亚锡、1.5g三乙烯二胺、2g水,混合均匀得到组分a;

[0061]

s4:向组分a里面加入一定量的固化剂,组分a:固化剂的加入质量比为1:0.2,立即机械搅拌180s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0062]

实施例4

[0063]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0064]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为1000mpa.s,并降温至30℃;

[0065]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0066]

s3:按照配比依次加入20g淡黄色粘稠状聚合物、70g聚醚多元醇ppg2000、10g二甘醇,0.5g表面活性剂dc2525、1.5g乙二醇、0.2g二乙醇胺、0.02g辛酸亚锡、1.5g三乙烯二胺、2g水,混合均匀得到组分a;

[0067]

s4:向组分a里面加入一定量的固化剂,组分a:固化剂的加入质量比为1:5,立即机

械搅拌800s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0068]

实施例5

[0069]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0070]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为500mpa.s,并降温至30℃;

[0071]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0072]

s3:按照配比依次加入30g淡黄色粘稠状聚合物、70g聚酯多元醇kh-8320、10g三乙醇胺,2g-丙三醇、0.5g表面活性剂b8715、1.5g乙二醇、0.02g辛酸亚锡、1.5g三乙烯二胺、2g水,混合均匀得到组分a;

[0073]

s4:向组分a里面加入一定量的固化剂,组分a:固化剂的加入质量比为1:0.2,立即机械搅拌180s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0074]

实施例6

[0075]

一种呔哔克生产废水资源化处理方法,包括以下步骤:

[0076]

s1:将呔哔克生产过程产生的含有副产物的废水升温到50℃,在-0.09mpa下减压蒸馏,浓缩至浓稠液体粘度在25℃下为1000mpa.s,并降温至30℃;

[0077]

s2:对s1步骤中所得浓稠液体进行离心分离,去除nacl等盐类物质,得到淡黄色粘稠状聚合物,备用;

[0078]

s3:按照配比依次加入20g淡黄色粘稠状聚合物、60g聚酯多元醇kh-8320、10g聚酯多元醇2430,0.5g表面活性剂dc2525、1.5g乙二醇、0.5g双丙甘醇、0.02g辛酸亚锡、1.5g三乙烯二胺、2g水,混合均匀得到组分a;

[0079]

s4:向组分a里面加入一定量的固化剂,组分a:固化剂的加入质量比为1:5,立即机械搅拌800s,搅拌均匀后立刻倒入模具开始发泡,最终得到聚氨酯硬质泡沫,密度28-30kg/m

3

。

[0080]

实施例7

[0081]

本实施例与实施例1基本相同,与其不同之处在于步骤s4中固化方法的不同,具体为:

[0082]

s41:组分a:固化剂的加入质量比为1:1选取两组基液,并配置固化辅剂,待用;

[0083]

s42:将组分a、固化剂分若干组相同剂量份数,并按照若干组多次搅拌注入模具中;

[0084]

s43:每次平铺注入模具的层厚不超过2cm,并快速均匀喷洒一定剂量的固化辅剂,随后通过红紫光交闪照射处理,

[0085]

其中,红紫光交闪照射处理具体为:照射距离为30cm,采用光功率密度为80mw/cm

2

、波长为360nm的紫外光,采用光功率密度为680mw/cm

2

、波长为630nm的紫外光,交替闪烁周期为2s,紫外光照射时间为600ms,红外光照射时间为240ms;

[0086]

s44:待表面逐渐开始固化时,重复步骤s43步骤继续填装下一层,固化处理直到组分a、固化剂全部添加,得到聚氨酯硬质泡沫。

10294-2008,20℃,mw/(m

·

k);低温导热系数:参照gb/t 10294-2008,-50℃,mw/(m

·

k)

[0106]

具体结果如下表1所示:

[0107]

表1聚氨酯硬质泡沫的保温性能表

[0108] 常温导热系数低温导热系数对照组114.78.33对照组215.38.71实验组116.39.12实验组215.68.93实验组317.89.87实验组417.49.64实验组516.59.26

[0109]

(3)试验结论:

[0110]

1)通过表1数据对比,通过实验组1-5与对照组1的对比可以看出,由于催化剂等组分的不同,对所制备的聚氨酯硬质泡沫保温性能有着一定影响,其中以对照组1中各成分配比所制备的聚氨酯硬质泡沫保温性能较优;

[0111]

2)通过表1数据对比,通过对照组2与对照组1的对比可以看出,由于对照组1增加了副产物纯化过程,增加纯化过程必然会增加聚氨酯泡沫性能,从而提高了聚氨酯硬质泡沫的保温性能,同时纯化后还具有合成反应更加可控和副反应少等优势。

[0112]

为探究红紫光交闪照射处理以及固化辅剂等固化处理对聚氨酯硬质泡沫的性能作用效果,现对各个聚氨酯硬质泡沫进行试验探究,具体如下:

[0113]

(1)试验分组

[0114]

分别选用上述具体实施例中实施例1所制备的聚氨酯硬质泡沫作为对照组;选用上述具体实施例中实施例7-11所制备的聚氨酯硬质泡沫作为实验例6-10;

[0115]

(2)试验项目

[0116]

先主要针对聚氨酯硬质泡沫的压缩性能和冲击性能进行测试,具体方法如下:

[0117]

压缩性能:

[0118]

根据国标gb/t 8813-2020硬质泡沫塑料压缩性能的测定,对各实验组及对照组的聚氨酯硬质泡沫进行压缩性能试验,以型变10%为基量,测定试验数据如下表2所示:

[0119]

表2聚氨酯硬质泡沫的压缩性能表

[0120]

[0121][0122]

冲击性能:

[0123]

按照国标gb/t 13525-1992塑料拉伸冲击性能试验方法中的冲击性能试验方法对各实验组及对照组的聚氨酯硬质泡沫进行冲击性能试验,试验数据如下表3所示:

[0124]

表3聚氨酯硬质泡沫的冲击性能表

[0125] 冲击强度(kj/m

2

)对照组19实验组625实验组723实验组822实验组920实验组1021

[0126]

(3)试验结论

[0127]

1)对照实验组6与对照组,从表2和表3数据可知,实施例7通过对固化方法进行优化后,配合分层填装、固化辅剂以及利用红紫光交闪照射处理,可以明显提高聚氨酯硬质泡沫的压缩性能以及冲击性能;

[0128]

2)对照实验组6与实验组7、8,实验组7、8均对红紫光交闪照射的参数进行了调整,从表2和表3数据可知,实验组7、8中压缩强度以及冲击强度均有一定程度的降低,可见,实施例7中所公开的红紫光交闪照射的参数相对于实施例8、9而言具有更优的制备效果;

[0129]

3)对照实验组6与实验组9、10,实验组9、10均对固化辅剂的配组进行了调整,从表2和表3数据可知,实验组9、10中压缩强度以及冲击强度均有一定程度的降低,可见,实施例7中所公开的固化辅剂的配组相对于实施例10、11而言具有更优的制备效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1