一种可回收信息记录支持体的制作方法

[0001]

本发明涉及一种信息记录材料,特别是可回收的薄膜材料。

背景技术:

[0002]

聚酯薄膜具有极好的物理特性和化学稳定性,广泛应用在影像信息材料等领域。但由于聚酯薄膜表面亲和性较差,很难在其表面上涂覆功能涂层,故需要将薄膜表面进行改性,改变其表面性能,才能进行后续功能层涂布。为提高薄膜与功能层的附着力,通常对薄膜进行表面电晕处理及涂覆预涂层。预涂层的涂料里一般会添加酚类等溶胀剂,涂层干燥过程中,酚类容易挥发结晶成固体,污染工作环境,对人体造成危害。另外,用酚类作为溶胀剂,因涂层不可回收,废片只能作为垃圾处理,浪费资源并污染环境。

[0003]

另一方面,基材表面经摩擦、接触分离或带电颗粒沉积等产生静电荷,在高电阻率物体上会长久储存、积累,而不会泄漏掉。在塑料加工过程中,静电会造成树脂吸附灰尘、薄膜开口性差及涂层困难等问题;在使用过程中,易产生电火花,给仪器带来操作上的故障。因此,聚酯薄膜在特殊场合下使用时,必须对其进行抗静电处理,消除静电危害。

[0004]

申请号为201511015475.9的中国专利公开了一种pet薄膜底层用抗静电涂布液及其制备方法和应用,解决了底层表面电阻高的难题,使pet底层表面电阻大幅降低,可以满足工业化连续生产需求,但该底层需要使用大量酚类溶胀剂才能保证与pet的牢度,污染较重,且该底层片基作为支持体使用时,不可回收利用,功能层适用在感光明胶体系,应用范围较窄。

[0005]

申请号为cn105038532a的中国专利公开了一种亲水pet底层涂布液及其在pet上的应用。该亲水涂布液需添加交联剂进行固化交联,才能保证底层与pet及功能层的牢度。同时,该底层作为支持体使用时,涂覆的功能层仅限于明胶体系,不适用于聚乙烯醇体系,且该底层片基不可回收,应用范围较窄。

[0006]

申请号为cn103409046a的中国专利公开了了一种水性pet底涂涂料及其制备方法和应用。该涂料在pet涂布成膜后,表面功能层为uv光固化油墨,不适用于普通加热型功能层。该水性涂料干燥成膜后表面电阻过高,且该片基不可回收,应用范围较窄。

[0007]

申请号为cn201210408829.6的中国专利公开了一种环保水性高附着力pet预涂层涂料组合物及制备、用途。该涂料是一种水性涂料,但需先固化成膜,然后进行uv固化,再涂布uv光固化涂料,工艺步骤较多,过程繁琐,给操作带来不便。该预涂层表面电阻过高,且该片基不可回收,应用范围较窄。

技术实现要素:

[0008]

本发明的目的是提供一种可回收信息记录支持体,它能够解决已有技术中聚酯薄膜在进行表面涂覆改性时、表面预涂层在成膜过程中污染较重的问题。

[0009]

本发明的目的是通过下述技术方案实现的:

[0010]

一种可回收信息记录支持体,所述支持体包含聚脂薄膜和涂覆在薄膜表面单面或

双面的一种环保水性涂层,所述的环保水性涂层由一种环保水性组合物经高温干燥而成,环保水性组合物按重量份数计为:水性树脂15~50份,助溶剂0~10份,抗静电剂0.5~5份,防粘联剂0.1~0.5份,去离子水34.5~84.4份。

[0011]

上述可回收信息记录支持体,所述水性树脂为聚酯树脂、聚氨酯树脂、丙烯酸树脂或丙烯酸改性的聚酯树脂中的一种或几种,树脂的固含量为5%~75%。

[0012]

上述可回收信息记录支持体,在环保水性涂层上增加功能层,所述功能层为聚乙烯醇体系、明胶体系、聚氨酯体系或丙烯酸体系,功能层厚度为15~20μm;环保水性涂层与功能层的附着力为4b~5b。

[0013]

上述可回收信息记录支持体,所述水性涂层厚度为50~3000nm,厚度优选50~1000nm。

[0014]

上述可回收信息记录支持体,所述可回收支持体表面电阻为1.0

×

109ω/

□

~1.0

×

10

12

ω/

□

。

[0015]

上述可回收信息记录支持体,所述水性树脂平均分子粒径5~50nm,ph值5~7。

[0016]

上述可回收信息记录支持体,所述防粘联剂为胶体硅、硅的氧化物或聚硅氧烷中的一种或几种。

[0017]

上述可回收信息记录支持体,所述抗静电剂为两性表面活性剂或聚噻吩中的一种或两种;所述两性表面活性剂为甜菜碱类、氨基酸类;所述聚噻吩包含聚噻吩原液或聚噻吩衍生物。

[0018]

上述可回收信息记录支持体,所述助溶剂为乙醇、异丙醇或乙二醇单丁醚中的一种或几种。

[0019]

本发明可通过以下方法制备:

[0020]

1、将聚酯原料通过挤出机熔融挤出、纵向拉伸、横向拉伸、电晕处理、在线涂布、干燥、牵引及收卷工序,从而获得拉伸取向薄膜;在纵向拉伸工序和横向拉伸工序之间进行涂布。

[0021]

2、将水性组合物涂覆在薄膜表面,经高温干燥制成水性涂层,所述水性组合物由下述步骤制备:

[0022]

a、将助溶剂与去离子水混合均匀后,加入到反应容器中,打开搅拌器,将搅拌速度控制为200~300r/min,搅拌1~2min,得到分散体系1;

[0023]

b、将所述水性树脂及其他组分加入到分散体系1中,控制搅拌速度为200~300r/min,低速搅拌均匀,搅拌10~15min,得到分散体系2;

[0024]

c、将所述抗静电剂加入分散体系2中,控制搅拌速度为200~300r/min,低速搅拌均匀,搅拌5~10min,得到分散体系3;

[0025]

d、将所述防粘联剂加入到分散体系3中,控制搅拌速度为200~300r/min,低速搅拌均匀,搅拌5~10min,即得环保水性高附着力聚酯薄膜预涂层的水性涂层。

[0026]

3、制备水性涂层,包括以下步骤:

[0027]

将所述水性组合物,用计量棒涂布到聚酯薄膜表面,经温度90~150℃、时间20~40s连续鼓风式烘干后,得到含有水性涂层的支持体,直接涂布功能层。

[0028]

回收的支持体可再生造粒,按照一定比例作为回收料添加到聚酯原料中,参与新回收体的制造。

[0029]

有益效果

[0030]

与现有技术相比,本发明具有如下效果:

[0031]

1、本发明水性预涂层以水性树脂为主体成分,基本不含挥发性有机物,为生产提供安全保障;

[0032]

2、本发明水性组合物配方简单,配制时间较短,无需提前预混合及预热,操作简单,节约工时及成本;

[0033]

3、本发明的水性涂层烘干时间较短,烘干20~40s即成,生产效率较高;

[0034]

4、本发明水性涂层成膜厚度在50~3000nm之间,涂布后续功能层后,功能层附着力可达4b~5b;

[0035]

5、本发明水性涂层表面电阻在1.0

×

109ω/

□

~1.0

×

10

12

ω/

□

之间,大大的降低了聚酯薄膜表面电阻,在实际生产使用中更为安全,应用范围更加广泛;

[0036]

6、本发明的支持体,可适用的功能层体系较多,涉及领域较为广泛;

[0037]

7、本发明的支持体可回收造粒,按一定比例添加到纯净料中,重新参与聚酯薄膜的生产,无固体垃圾产生,绿色环保。

具体实施方式

[0038]

下面结合具体实施例对本发明进行详细说明,但本发明的实施方式并不仅仅局限于这几个实施例。

[0039]

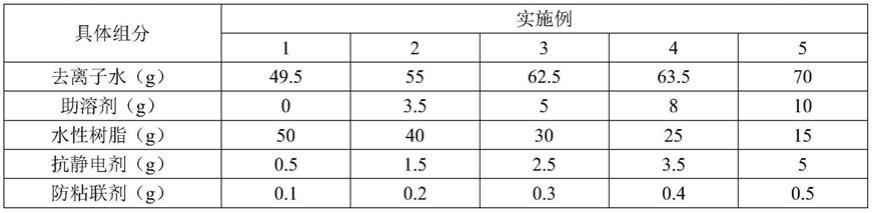

实施例中的各组分及重量份数为表1所列。

[0040]

实施例1

[0041]

制备按以下步骤进行:

[0042]

(1)按照表1所示的各组分及含量备料:

[0043]

(2)将助溶剂与去离子水混合均匀后加入到反应容器中,将搅拌速度控制为200~300r/min,搅拌1~2min;

[0044]

(3)向反应容器中加入水性树脂,控制搅拌速度为200~300r/min,搅拌10~30min;

[0045]

(4)将抗静电剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;

[0046]

(5)将防粘联剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;使混合均匀,得到环保水性组合物。

[0047]

制备支持体,具体如下:

[0048]

将得到的水性组合物用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,得到支持体,之后再涂布功能层涂料。经测试,未预涂水性组合物时,聚酯薄膜表面电阻1.5

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为0b;而涂布水性组合物后,经过测试,该水性涂层厚度为450nm,聚酯薄膜表面电阻6.5

×

10

11

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为5b。各理化参数测试结果见表2-4。

[0049]

本实施例聚酯薄膜未加入回收料,效果测试见表3。

[0050]

实施例2

[0051]

制备按以下步骤进行:

[0052]

(1)按照表1所示的各组分及含量备料:

[0053]

(2)将助溶剂与去离子水混合均匀后加入到反应容器中,将搅拌速度控制为200~300r/min,搅拌1~2min;

[0054]

(3)向反应容器中加入水性树脂,控制搅拌速度为200~300r/min,搅拌10~30min;

[0055]

(4)将抗静电剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;

[0056]

(5)将防粘联剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min,使混合均匀,得到环保水性组合物。

[0057]

制备支持体,具体如下:

[0058]

将得到的水性组合物用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,得到支持体,之后再涂布功能层涂料。经测试,未预涂水性组合物时,聚酯薄膜表面电阻1.5

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为0b;而涂布水性组合物后,该水性涂层厚度为275nm,聚酯薄膜表面电阻1.8

×

10

11

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为5b。各理化参数测试结果见表2。

[0059]

将所得支持体回收造粒后,按照5%比例作为回收料加入到聚脂薄膜生产中,相关参数测试结果见表3。

[0060]

实施例3

[0061]

制备按以下步骤进行:

[0062]

(1)按照表1所示的各组分及含量备料:

[0063]

(2)将助溶剂与去离子水混合均匀后加入到反应容器中,将搅拌速度控制为200~300r/min,搅拌1~2min;

[0064]

(3)向反应容器中加入水性树脂,控制搅拌速度为200~300r/min,搅拌10~30min;

[0065]

(4)将抗静电剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;

[0066]

(5)将防粘联剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min,使混合均匀,得到环保水性组合物。

[0067]

制备支持体,具体如下:

[0068]

将得到的水性组合物用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,得到支持体,之后再涂布功能层涂料。经测试,未预涂水性组合物时,聚酯薄膜表面电阻1.5

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为0b;而涂布水性组合物后,经测试,该水性涂层厚度为154nm,聚酯薄膜表面电阻4.5

×

10

10

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为5b。各理化参数测试结果见表2。

[0069]

将所得支持体回收造粒后,按照10%比例作为回收料加入到产品生产中,相关参数测试结果见表3.

[0070]

实施例4

[0071]

制备按以下步骤进行:

[0072]

(1)按照表1所示的各组分及含量备料:

[0073]

(2)将助溶剂与去离子水混合均匀后加入到反应容器中,将搅拌速度控制为200~300r/min,搅拌1~2min;

[0074]

(3)向反应容器中加入水性树脂,控制搅拌速度为200~300r/min,搅拌10~30min;

[0075]

(4)将抗静电剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;

[0076]

(5)将防粘联剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min,使混合均匀,得到环保水性组合物。

[0077]

制备支持体,具体如下:

[0078]

将得到的水性组合物用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,得到支持体,之后再涂布功能层涂料。经测试,未预涂水性组合物时,聚酯薄膜表面电阻1.5

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为0b;而涂布水性组合物后,经测试,该水性涂层厚度为95nm,聚酯薄膜表面电阻6.9

×

109ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为5b。各理化参数测试结果见表2。

[0079]

将所得支持体回收造粒后,按照20%比例作为回收料加入到产品生产中,相关参数测试结果见表3.

[0080]

实施例5

[0081]

制备按以下步骤进行:

[0082]

(1)按照表1所示的各组分及含量备料:

[0083]

(2)将助溶剂与去离子水混合均匀后加入到反应容器中,将搅拌速度控制为200~300r/min,搅拌1~2min;

[0084]

(3)向反应容器中加入水性树脂,控制搅拌速度为200~300r/min,搅拌10~30min;

[0085]

(4)将抗静电剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min;

[0086]

(5)将防粘联剂加入到反应容器中,控制搅拌速度为200~300r/min,搅拌10~15min,使混合均匀,得到环保水性组合物。

[0087]

制备支持体,具体如下:

[0088]

将得到的水性组合物用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,得到支持体,之后再涂布功能层涂料。经测试,未预涂水性组合物时,聚酯薄膜表面电阻1.5

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为0b;而涂布水性组合物后,经测试,该水性涂层厚度为65nm,聚酯薄膜表面电阻1.1

×

109ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力为4b。各理化参数测试结果见表2。

[0089]

将所得支持体回收造粒后,按照30%比例作为回收料加入到产品生产中,相关参

数测试结果见表3.

[0090]

对比例1

[0091]

按照专利201511015475.9中实施例1制备物料,去除溶胀剂后,将得到的底涂涂料涂布于pet薄膜表面,在风温115℃,干燥时间120s条件下干燥后,分别涂布聚乙烯醇及明胶功能层。经测试,涂层厚度95nm,涂层表面电阻为1.5

×

107ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力均为1b,与功能层牢度较差。将得到的支持体进行回收造粒,该切片熔融后团成块状,无法进行回收。

[0092]

对比例2

[0093]

按照专利cn105038532a中实施例2方法制备pet底涂涂料,去除交联剂-多异氰酸酯成分,将得到的pet底涂涂料用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,之后再分别涂布聚乙烯醇及明胶功能层。经测试,涂层厚度为200nm,表面电阻为1.6

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力均为1b。由此可见,该底层需添加交联剂来提高与功能层的附着力,且不适用于为聚乙烯醇体系的功能层,应用范围较窄。将得到的支持体进行回收造粒,该切片熔融后团成块状,无法进行回收。

[0094]

对比例3

[0095]

按照专利cn103409046a中实施例4方法制备pet底涂涂料,将得到的pet底涂涂料用计量棒涂布到聚酯薄膜上,经温度90~150℃、时间20~40s连续鼓风式烘干,固化成水性涂层,之后再涂布聚乙烯醇及明胶体系功能层。经测试,水性涂层厚度为585nm,表面电阻为1.7

×

10

15

ω/

□

(温度25℃,湿度50%rh),按gb/t9286标准测试功能层牢度,功能层附着力均为1b。由此可见,该发明仅适用uv光固化功能层,与普通加热型功能层附着力较差。将得到的支持体进行回收造粒,重新进行聚酯片基生产后,聚酯片基表面结晶点较多,且存在破膜现象。

[0096]

表1

[0097][0098]

表2

[0099]

[0100][0101]

表3

[0102][0103]

本发明牢度按照以下方式进行测定:

[0104]

首先将样品放在平直的台面上,用百格刀垂直于样品表面均匀用力,平稳的划出至少6条平行切割线,再与先切割线成90

°

垂直交叉划出平行6条线,形成网格图形,然后用对网格中的线条进行清洁之后,在网格的中央施加胶带,并确保其与样品完全接触。将胶带提起与样品形成约60

°

角,连续平稳的将胶带撤离,然后观察网格中样品膜表面的脱落情况。附着力评级见表4。

[0105]

表4附着力评级

[0106]

剥落程度0少于5%5%-15%15%-35%35%-65%大于65%附着力评级5b4b3b2b1b0b

[0107]

综上所述,本发明的支持体,其涂层由一种环保水性组合物高温干燥而成,该水性组合物以水性树脂为主体成分,基本不含挥发性有机物,绿色环保;配制简单,节约工时及成本;涂层烘干时间较短,提高生产效率,表面电阻较低,使用安全;该支持体使用时与功能层附着力较好,且可回收利用,保护环境,节约能源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1