一种高强度混凝土用超支化聚合物降粘剂及制备方法与流程

1.本发明涉及混凝土外加剂领域,具体涉及一种高强度混凝土用超支化聚合物降粘剂及制备方法。

背景技术:

2.随着我国建筑业的发展,高层和超高层建筑日益增多。超高层泵送混凝土具有比强度高、负荷能力大、耐久性优异、节约资源和能源等特点。但实际生产中水胶比低、胶凝材料用量大、矿物掺合料种类多,导致混凝土拌合物粘度大,引发混凝土搅拌、运输、泵送等一系列施工问题。

3.低粘化和高流态化是现代混凝土的典型特征,也是高层和超高层建筑技术发展的关键保障。现阶段降低混凝土粘度最常用的方法包括:提高减水剂掺量、优化胶材颗粒级配、复配引气剂和降粘剂等。提高掺量能有效提高混凝土流动度,降低塑形粘度,但容易导致混凝土离析扒底、过分缓凝等新问题。优化胶材颗粒级配,可降低混凝土粘度,但现在原材料紧缺优质的矿物掺合料供不应求且对超高性能混凝土有一定的局限性。掺入引气剂是依靠气泡减少骨料间的摩擦力,从而降低混泥土粘度,但混凝土原材料的复杂性和多样性导致引气降粘的普适性较低且易对混凝土强度产生不利影响。近几年新出现的有机降粘剂能显著降低水泥浆体屈服应力,但不能有效降低水泥浆体粘度提升浆体流速。

4.目前降粘型聚羧酸减水剂收到普遍关注,通常采用引入特殊官能团和控制侧链长度,调节聚羧酸减水剂在水泥颗粒表面的吸附层厚度释放自由水,以降低混凝土粘度。针对超高强混凝土水胶比低,往往采用降粘型聚羧酸减水剂和无机掺合料两种技术手段复合,但是梳形结构的聚羧酸减水剂本征粘度大,浆体残留量多,致使浆体粘度大。超支化聚合物具有良好的分子可塑性、本征粘度低,能有效降低聚合物间的链缠绕效应,降低聚合物的粘度。超支化聚合物的使用能有效的降低聚合物间的链缠绕作用,提高减水剂的空间斥力,分散性能的提升,降低了减水剂掺量。超支化聚合物分子结构呈现类球状,在胶凝材料颗粒表面吸附层厚度较厚,能有效压缩溶剂化层厚度释放自由水,降低混凝土粘度。因此超支化聚合物降粘剂的开发迫在眉睫。

5.近年来,超支化聚合物具有高度支化的三维球状结构及众多活性端基表现出与其它分子截然不同的性质而受到研究人员的广泛关注。如cn201811088667.6和cn201811089263.9制备的端羧基超支化型缓凝剂具有缓凝时间与超支化代数可控,可有效提高混凝土流动性。但分子结构中的多羟基集团易形成分子间和分子内氢键,束缚自由水易增大混凝土粘度。johann plank报道的非吸附线型小分子改善了水泥颗粒界面作用力,加速了减水剂与水泥颗粒表面的润湿性能,提高混凝土流动性,降低体系粘度,但用量过多导致混凝土含气量变大。d.hamada开发研究出一种多支链结构的新型聚合物(nhbp型),通过引入两个亲阴离子作用化合物。增大聚合物在胶凝材料中不同表面特性颗粒的吸附量,打破水泥颗粒三维网状结构,改善流变性能,降低粘度。如cn201911179520.2公开了以不饱和酸、不饱和酸酐、交联剂、聚醚化合物制备的微交联型聚羧酸,提高在胶凝材料颗粒表面

的吸附层厚度从而释放自由水降低其混凝土粘度。虽然现有的超支化聚合物被用做缓凝剂使用,但还没有用于超支化降粘剂。

技术实现要素:

6.本发明针对现有技术存在的问题提供一种用于高强混凝土,降低减水剂掺量和降低混凝土粘度的高强度混凝土用超支化聚合物降粘剂及制备方法。

7.本发明采用的技术方案是:

8.一种高强度混凝土用超支化聚合物降粘剂的制备方法,包括以下步骤:

9.步骤1:将具有两个或两个以上伯胺基官能团的苯环化合物溶解于非质子性极性溶剂中,加入催化剂,升温至60~100℃;然后滴加环氧氯丙烷溶液,充分反应,除去溶剂后干燥得到化合物a;其中苯环化合物和环氧氯丙烷的摩尔比为1:3~10;

10.步骤2:将步骤1中的化合物a溶于非质子性极性溶剂中,分多次加入固体碱,充分反应后,过滤除去生成的盐,除去溶剂后干燥得到缩水甘油胺化合物b1;所述固体碱与步骤1中的环氧氯丙烷的摩尔比为1:1;

11.步骤3:将步骤2生成的缩水甘油胺化合物b1溶于非质子性极性溶剂中;重复步骤1和步骤2m次得到缩水甘油胺化合物b

1+m

;其中m≥0;其中缩水甘油胺化合物b

1+i

、苯环化合物的摩尔比为:1:3~100;i≥0;

12.步骤4:将步骤3得到的缩水甘油胺化合物b

1+m

、单甲醚和质量浓度为50wt%的氢氧化钠溶液混合均匀,在60~130℃下充分反应即可得到所需超支化聚合物降粘剂;所述缩水甘油胺化合物b

1+m

和单甲醚的摩尔比为1:3~200;氢氧化钠溶液的添加量为单甲醚质量的0.1~5.0wt%。

13.进一步的,所述苯环化合物为1,3,5

‑

三氨基苯、对苯二胺、对二氨基联苯、4,4'

‑

二氨基二苯甲烷、1,4

‑

苯二甲胺、2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺、4,4',4

”‑

(1,3,5

‑

三嗪

‑

2,4,6

‑

三基)三苯胺中的一种。

14.进一步的,所述非质子性极性溶剂为苯、甲苯、二甲苯、环己烷、氯仿、二甲基亚砜、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3.4,5,6

‑

四氢

‑2‑

嘧啶酮、乙二醇二甲醚、二乙二醇二甲醚、n

‑

甲基吡咯烷酮、乙腈中的一种或两种及以上以任意比例构成的混合物。

15.进一步的,所述催化剂为三乙基苄基氯化铵、溴化四乙胺、氢氧化四乙胺、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、四丁基对甲苯磺酸铵、十二烷基二甲基苄基氯化铵、四丙基溴化铵、苄基三甲基溴化铵、三丁基甲基溴化铵中的一种或两种及以上以任意比例构成的混合物。

16.进一步的,所述催化剂添加量为本反应过程中反应原料总质量的0.01~0.1wt%。

17.进一步的,所述固体碱为氢氧化钠、氢氧化钾、氢氧化锂、氢化钠和氢化钾中的一种或两种及以上以任意比例构成的混合物。

18.进一步的,所述单甲醚为聚乙二醇单甲醚、聚丙二醇单甲醚中的一种或两种以任意比例构成的混合物。

19.进一步的,所述步骤1中的滴加环氧氯丙烷溶液时缓慢滴加,滴加时间为0.1~1.0h。

20.一种高强度混凝土用超支化聚合物降粘剂,其特征在,所述超支化聚合物降粘剂

占外加剂总固含量的0.01wt%~2wt%。

21.本发明的有益效果是:

22.(1)本发明制备得到高强混凝土用超支化聚合物降粘剂具有特殊的支化拓扑分子结构、本征粘度低、空间体积大等特性;有效减弱聚羧酸减水剂分子间的链缠绕作用,增大聚羧酸减水剂的空间斥力,提高其分散性能,降低减水剂用量,减弱残留聚羧酸减水剂对浆体粘度的影响;

23.(2)本发明制备得到的高强混凝土用超支化聚合物降粘剂占据了胶凝材料颗粒表面未被聚羧酸减水剂占据的吸附位点,提升胶凝材料颗粒表面的吸附层厚度,减弱了颗粒表面溶剂化厚度,释放自由水,降低混凝土粘度;

24.(3)本发明制备得到的高强度混凝土用超支化聚合物降粘剂可以根据实际需求,通过调节m的大小对超支化聚合物的臂数和臂长进行有效调控;有效提升胶凝材料颗粒表面的斥力,提高混凝土的流动性;

25.(4)本发明制备得到的高强度混凝土用超支化聚合物降粘剂中引入羟基基团,能有效延缓水泥水化,提升混凝土保塑性,控制高强混凝土的水化温度提升,降低高强混凝土开裂风险;

26.(5)本发明制备方法中,原料成本低、合成过程简单,环境友好,适合推广应用。

附图说明

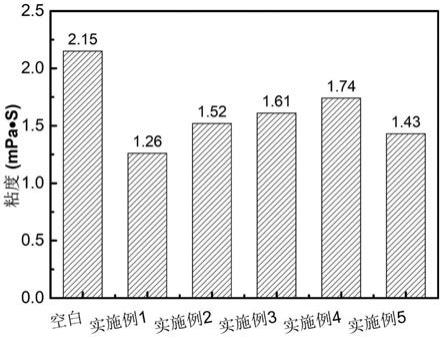

27.图1为本发明实施例中制备的超支化聚合物降粘剂与聚羧酸减水剂复配后在水泥孔隙液中的粘度图。

28.图2为本发明实施例中制备的超支化聚合物降粘剂与聚羧酸减水剂复配后在纳米水合硅酸钙上的吸附层厚度图。

具体实施方式

29.下面结合附图和具体实施例对本发明做进一步说明。

30.一种高强度混凝土用超支化聚合物降粘剂的制备方法,包括以下步骤:

31.步骤1:伯胺基与环氧氯丙烷的开环反应:将具有两个或两个以上伯胺基官能团的苯环化合物溶解于非质子性极性溶剂中,加入催化剂,升温至60~100℃;然后滴加环氧氯丙烷溶液,充分反应,除去溶剂后干燥得到化合物a;其中苯环化合物和环氧氯丙烷的摩尔比为1:3~10。

32.苯环化合物为1,3,5

‑

三氨基苯、对苯二胺、对二氨基联苯、4,4'

‑

二氨基二苯甲烷、1,4

‑

苯二甲胺、2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺、4,4',4

”‑

(1,3,5

‑

三嗪

‑

2,4,6

‑

三基)三苯胺中的一种。非质子性极性溶剂为苯、甲苯、二甲苯、环己烷、氯仿、二甲基亚砜、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3.4,5,6

‑

四氢

‑2‑

嘧啶酮、乙二醇二甲醚、二乙二醇二甲醚、n

‑

甲基吡咯烷酮、乙腈中的一种或两种及以上以任意比例构成的混合物。

33.环氧氯丙烷的溶剂为极性助溶剂,极性助溶剂为乙醇、异丙醇、丙二醇二甲醚、二丙二醇二甲醚、丙二醇单甲醚、乙醚、氯仿、三氯乙烯中的一种或两种及以上以任意比例构成的混合物。步骤1反应时间不限,以能反应完全为准;反应时间优选为1.0~5.0h。

34.步骤2:闭环反应制备缩水甘油胺化合物:将步骤1中的化合物a溶于非质子性极性

溶剂中,分多次加入固体碱,充分反应后,过滤除去生成的盐,除去溶剂后干燥得到缩水甘油胺化合物b1;所述固体碱与步骤1中的环氧氯丙烷的摩尔比为1:1。

35.固体碱为氢氧化钠、氢氧化钾、氢氧化锂、氢化钠和氢化钾中的一种或两种及以上以任意比例构成的混合物。n优选三次,当然也可以分多次;固体碱分三次等量加入。步骤2反应时间也不限,以能反应完全为准,反应时间优选为1小时,静置后过滤;此处固体碱的添加次数可以根据实际需要调整,本发明下述实施例中添加次数为3次。

36.步骤3:将步骤2生成的缩水甘油胺化合物b1溶于非质子性极性溶剂中;重复步骤1和步骤2m次得到缩水甘油胺化合物b

1+m

;其中m≥0;其中缩水甘油胺化合物b

1+i

、苯环化合物的摩尔比为:1:3~100;i≥0;

37.步骤2生成的缩水甘油胺化合物b1与环氧氯丙烷进行开环反应,然后通过闭环反应制备缩水甘油胺化合物b2;依次类推。其反应时间也不限,以能反应完全为准,开环反应中反应时间优选1.0~4.0h;闭环反应中反应时间优选1小时。m理论上可以为任意值,经实验最优为0、1、2、3、4、5。

38.催化剂为三乙基苄基氯化铵、溴化四乙胺、氢氧化四乙胺、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、四丁基对甲苯磺酸铵、十二烷基二甲基苄基氯化铵、四丙基溴化铵、苄基三甲基溴化铵、三丁基甲基溴化铵中的一种或两种及以上以任意比例构成的混合物。催化剂添加量为本反应过程中反应原料总质量的0.01~0.1wt%。

39.步骤4:将步骤3得到的缩水甘油胺化合物b

1+m

、单甲醚和质量浓度为50wt%的氢氧化钠溶液混合均匀,在60~130℃下充分反应即可得到所需超支化聚合物降粘剂;所述缩水甘油胺化合物b

1+m

和单甲醚的摩尔比为1:3~200;氢氧化钠溶液的添加量为单甲醚质量的0.1~5.0wt%。

40.单甲醚为聚乙二醇单甲醚、聚丙二醇单甲醚中的一种或两种以任意比例构成的混合物。单甲醚数均分子量为600g/mol、750g/mol、1000g/mol、2000g/mol的一种或多种。

41.实施例1

42.按照以下步骤制备一种高强度混凝土用超支化聚合物降粘剂:

43.步骤1:称取1,3,5

‑

三氨基苯0.5mol溶解于非质子性极性溶剂中;再加入三乙基苄基氯化铵和溴化四乙铵构成的混合催化剂。加热到80℃后,0.5小时内滴加3.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物a。

44.非质子性极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子性极性溶剂为二甲基亚砜、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮和乙二醇二甲醚构成的混合溶剂。

45.步骤2:称取0.5mol化合物a溶解于非质子性极性溶剂中,分三批等摩尔量加入3.0mol氢氧化钠;反应1.0小时,静置,过滤出生成的盐,将所得的溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b。反应终点以化学滴点法对化合物b的环氧值进行测试,出现最大环氧值后判断为反应终点。

46.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为二甲

基亚砜、乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

47.步骤3:称取0.1mol化合物b和0.6mol聚乙二醇单甲醚(mpeg

‑

2000,分子量2000g/mol),加入12.0g质量浓度为50wt%的氢氧化钠溶液,加热到80℃保温2小时,得到超支化聚合物降粘剂。

48.实施例2

49.按照以下步骤制备一种高强度混凝土用超支化聚合物降粘剂:

50.步骤1:称取0.5mol对苯二胺溶解于非质子性极性溶剂中;再加入三乙基苄基氯化铵和溴化四乙铵构成的混合催化剂。加热到80℃后,0.5小时内滴加2.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物a。

51.非质子性极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子性极性溶剂为二甲基亚砜、氯仿、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮构成的混合溶剂。

52.步骤2:称取0.5mol化合物a溶解于非质子性极性溶剂中,分三批等摩尔量加入2.0mol氢氧化钠;反应1.0小时,静置,过滤出生成的盐,将所得的溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b。反应终点以化学滴点法对化合物b的环氧值进行测试,出现最大环氧值后判断为反应终点。

53.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为苯、乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

54.步骤3:称取0.1mol化合物b和0.4mol聚乙二醇单甲醚(mpeg

‑

600,分子量600g/mol),加入4.8g质量浓度为50wt%的氢氧化钠溶液,加热到70℃保温2小时,得到超支化聚合物降粘剂。

55.实施例3

56.按照以下步骤制备一种高强度混凝土用超支化聚合物降粘剂:

57.步骤1:称取2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺0.5mol溶解于非质子性极性溶剂中;再加入三乙基苄基氯化铵和溴化四乙铵构成的混合催化剂。加热到90℃后,0.5小时内滴加3.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物a。

58.非质子性极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子性极性溶剂为环己烷、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮构成的混合溶剂。

59.步骤2:称取0.5mol化合物a溶解于非质子性极性溶剂中,分三批等摩尔量加入3.0mol氢氧化钠;反应1.0小时,静置,过滤出生成的盐,将所得的溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b。反应终点以化学滴点法对化合物b的环氧值进行测试,出现最大环氧值后判断为反应终点。

60.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

61.步骤3:称取0.1mol化合物b和0.6mol聚乙二醇单甲醚(mpeg

‑

600,分子量600g/mol),加入10.8g的质量浓度为50wt%的氢氧化钠溶液,加热到70℃保温2.5小时,得到超支化聚合物降粘剂。

62.实施例4

63.按照以下步骤制备一种高强度混凝土用超支化聚合物降粘剂:

64.步骤1:称取1,3,5

‑

三氨基苯0.5mol溶解于非质子性极性溶剂中;再加入氢氧化四乙铵和溴化四乙铵构成的混合催化剂。加热到70℃后,0.5小时内滴加3.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物a。

65.非质子性极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子性极性溶剂为二甲基亚砜、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮构成的混合溶剂。

66.步骤2:称取0.5mol化合物a溶解于非质子性极性溶剂中,分三批等摩尔量加入3.0mol氢氧化钾;反应1.0小时,静置,过滤出生成的盐,将所得的溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b1。反应终点以化学滴点法对化合物b1的环氧值进行测试,出现最大环氧值后判断为反应终点。

67.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为苯、乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

68.步骤3:称取0.5mol化合物b1和6.0mol 1,3,5

‑

三氨基苯溶解于非质子性极性溶剂中。再加入氢氧化四乙胺和溴化四乙胺的混合催化剂。加热到90℃后,保温2.0h,待保温结束后,0.5小时内滴加6.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物c。

69.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为二甲基亚砜、乙二醇二甲醚和环己烷构成的混合溶剂。

70.步骤4:称取0.5mol化合物c溶解于非质子性极性溶剂中,分三批等摩尔量加入6.0mol氢氧化钠,反应1.0小时,静置,过滤出去生成的盐,将所得到溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b2,反应终点以化学滴点法对化合物b2的环氧值进行测试,出现最大环氧值后判断为反应终点。

71.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

72.步骤5:称取0.1mol化合物b2和2.4mol聚乙二醇单甲醚(mpeg

‑

600,分子量600g/mol),加入40.6g的质量浓度为50wt%的氢氧化钠溶液,加热到60℃保温2小时,得到超支化聚合物降粘剂。

73.实施例5

74.按照以下步骤制备一种高强度混凝土用超支化聚合物降粘剂:

75.步骤1:称取2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺0.5mol溶解于非质子性极性溶剂中;

再加入三乙基苄基氯化铵和溴化四乙铵构成的混合催化剂。加热到90℃后,0.5小时内滴加3.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物a。

76.非质子性极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子性极性溶剂为环己烷、n,n

‑

二甲基甲酰胺、1,3

‑

二甲基

‑

3,4,5,6

‑

四氢

‑2‑

嘧啶酮构成的混合溶剂。

77.步骤2:称取0.5mol化合物a溶解于非质子性极性溶剂中,分三批等摩尔量加入3.0mol氢氧化钠;反应1.0小时,静置,过滤出生成的盐,将所得的溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b1。反应终点以化学滴点法对化合物b1的环氧值进行测试,出现最大环氧值后判断为反应终点。

78.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

79.步骤3:称取0.5mol化合物b1和6.0mol 2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺溶解于非质子性极性溶剂中。再加入氢氧化四乙胺和溴化四乙胺的混合催化剂。加热到90℃后,0.5小时内滴加6.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物c。

80.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为二甲基亚砜、乙二醇二甲醚和环己烷构成的混合溶剂。

81.步骤4:称取0.5mol化合物c溶解于非质子性极性溶剂中,分三批等摩尔量加入6.0mol氢氧化钠,反应1.0小时,静置,过滤出去生成的盐,将所得到溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b2,反应终点以化学滴点法对化合物b2的环氧值进行测试,出现最大环氧值后判断为反应终点。

82.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

83.步骤5:称取0.1mol化合物b2和2.4mol 2,4,6

‑

三乙基苯

‑

1,3,5

‑

三甲胺溶解于非质子极性溶剂中;再加入氢氧化四乙铵和溴化四乙铵的混合催化剂,加热到100℃后,保温2.0h,待保温结束后,0.5小时内滴加6.0mol环氧氯丙烷后保温2.0小时。将所得溶液通过旋转蒸发仪除去溶剂后,在室温真空干燥24.0小时后得到化合物c。

84.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为二甲基亚砜、乙二醇二甲醚、环己烷构成的混合溶剂。

85.步骤6:称取0.1mol化合物d溶解于非质子极性溶剂中,分三批等摩尔量加入9.6mol氢氧化钠,反应1.0小时,静置,过滤出去生成的盐,将所得到溶液通过旋转蒸发仪除去溶剂后,在室温下真空干燥24.0小时后得到化合物b3,反应终点以化学滴点法对化合物b3的环氧值进行测试,出现最大环氧值后判断为反应终点。

86.非质子极性溶剂的使用量没有特别限定,一般以能够溶解固体原料为准。可以为

固体原料总质量的50~1000重量份,本实施例中优选为100重量份。非质子极性溶剂为乙二醇二甲醚、环己烷、氯仿构成的混合溶剂。

87.步骤7:称取0.1mol化合物b3和9.6mol聚乙二醇单甲醚(mpeg

‑

1000,分子量1000g/mol),加入85.6g的质量浓度为50wt%的氢氧化钠溶液,加热到90℃保温2小时,得到超支化聚合物降粘剂。

88.性能测试分析:将实施例1~5制备的超支化聚合物降粘剂与市售减水剂复配后进行混凝土工作性能和力学性能测试。参照《普通混凝土拌合物性能试验方法标准》gb/t50080

‑

2002、《普通混凝土力学性能试验方法标准》gb/t500821

‑

2002与《自密室混凝土应用技术规程》jgj/t283

‑

2012、cecs 203

‑

2006对混凝土拌合物的性能进行测试。

89.测试结果见表1,减水剂复配按照高减水型母液:综合型母液:保坍型母液=3:5:2配置。三种母液固含量分别为50%、40%、50%,超支化聚合物降粘剂占复配后减水剂总固含量的0.5%使用。

90.所述混凝土配方为:拉法基p

·

o42.5水泥520kg、i级粉煤灰60kg、硅灰30、机砂750kg(细度模数2.9)、石子1000kg、水胶比0.22。

91.表1.混凝土性能对比数据

[0092][0093]

对比例1为未加超支化聚合物降粘剂的复配后的减水剂。实施例使用减水剂的配方中超支化降粘聚合物占比相同。

[0094]

从表1可以看出,在混凝土初始状态相同条件下,实施例1~5的使用均比对比例1掺量更低。说明合成的超支化聚合物降粘剂能有效的提高减水剂对胶凝材料的分散能力。实施例中加入超支化聚合物降粘剂的混凝土流动性和保坍性能增强。其倒坍时间和t

500

时间均小于对比例1。说明本发明制备得到的超支化聚合物降粘剂与减水剂复配后具有明显增强的分散和更好的降粘效果。与未加入超支化聚合物降粘剂相比,掺入本发明所得的超支化聚合物降粘剂掺量降低8%以上,倒坍时间缩短57%~71%,t

500

时间缩短2~5s,降粘效果显著。表1中混凝土倒坍时间变化规律与图1和图2变化规律一致。实验结果表明降低孔隙液粘度和增大颗粒表面的吸附层厚度能有效降低混凝土粘度。

[0095]

图1为本发明实施例中制备的超支化聚合物降粘剂与聚羧酸减水剂复配后在水泥孔隙液中的粘度图。图2为本发明实施例中制备的超支化聚合物降粘剂与聚羧酸减水剂复配后在纳米水合硅酸钙上的吸附层厚度图。从图中可以看出,掺入超支化聚合物降粘剂能有效降低聚羧酸减水剂粘度20%以上,吸附层厚度增大30%以上。

[0096]

本发明制备得到的超支化聚合物降粘剂具有特殊的支化拓扑分子结构、本征粘度低、空间体积大等特性,有效减弱聚羧酸减水剂分子间的链缠绕作用,增大聚羧酸减水剂的空间斥力,提升其分散性能,降低减水剂用量,减弱残留聚羧酸减水剂对浆体粘度的影响。超支化聚合物降粘剂占据了胶凝材料颗粒表面未被聚羧酸减水剂占据的吸附位点,提升胶凝材料颗粒表面的吸附层厚度,减弱了颗粒表面溶剂化层厚度,释放自由水,降低混凝土粘度。本发明制备得到的超支化聚合物降粘剂可根据实际需求对超支化聚合物的臂数和臂长进行有效调控,有效提升混凝土颗粒的静电力和排斥力,提高混凝土的流动性。其中引入的多羟基基团,能有效延缓水泥水化,提升混凝土保塑性,控制高强混凝土的水化温升,降低高强混凝土开裂风险。而且,涉及的原料成本低、合成过程简便,环境友好,适合推广应用。将超支化聚合物作为降粘剂使用,应用于c60~c120强度等级的高强混凝土,该类超支化聚合物降粘剂占外加剂总固含量的0.01%~2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1