一种FG@MOF复合材料及包含该复合材料的涂料及其制备方法和应用与流程

一种fg@mof复合材料及包含该复合材料的涂料及其制备方法和应用

技术领域

1.本发明属于海洋环境下防腐材料技术领域,具体涉及一种fg@mof复合材料及包含该复合材料的涂料及其制备方法和应用。

背景技术:

2.海洋环境是典型的高温、高湿、高盐雾、高辐照地区,因此海洋环境对海洋工程材料的耐蚀性能提出了十分苛刻的要求。

3.目前,有机涂层是海洋领域最重要的防腐手段之一。氟化石墨烯(fg)是石墨烯通过氟化将碳原子sp2杂化转变成sp3杂化,并保留了部分石墨烯的sp2结构。fg不仅保留了石墨烯二维平面结构的特性,而且氟碳键赋予其低表面能、强疏水性和高稳定性的特点,使其兼具石墨烯和特氟龙两种材料的结构和性能特点。因此,fg较石墨烯在耐蚀、耐磨及超疏水疏油等领域具有更广泛的应用前景。然而,由于fg的低表面能使得fg通常以物理形式分散于涂层内部,在树脂与fg之间会存在气孔、裂缝等结构缺陷,导致涂层对腐蚀介质(水、cl-和氧气等)的抗渗透能力下降,影响涂层的长期耐蚀性能。因此,如何解决fg与树脂之间的界面相容性问题已成为腐蚀防护领域技术人员亟待解决的技术问题。

技术实现要素:

4.针对现有技术存在的fg与树脂之间的界面相容性的问题,本发明提供一种fg@mof复合材料,通过该复合材料可对环氧树脂进行改性,能使复合材料中咪唑环与环氧树脂发生化学键合,解决了fg与环氧树脂之间的界面相容性问题,提高了环氧树脂涂层的耐蚀性能与力学性能。

5.一种fg@mof复合材料,由下述制备方法制得:将fg分散于无水甲醇中,超声震荡,再将金属盐和咪唑配体加入到fg甲醇分散液中,搅拌得悬浊液,经离心分离得到固体,再用甲醇和去离子水交替洗涤,然后真空干燥,即得到粉末状的fg@mof复合材料。

6.进一步的,所述fg的氟化度为10~65%,尺寸为0.5~5μm,厚度为1~10nm;所述金属盐为硝酸锌、醋酸锌、氯化锌、硝酸钴或氯化钴的一种或几种;所述咪唑配体为咪唑、2-甲基咪唑、苯并咪唑、2-羟基苯并咪唑、2-氨基苯并咪唑和2-巯基苯并咪唑的一种或几种。

7.fg@mof包括fg@zif-8、fg@zif-7、fg@zif-67,其中zif-8由zn盐与二甲基咪唑为基础合成,zif-7由zn盐与苯并咪唑为基础合成,zif-67由co盐与二甲基咪唑为基础合成,zif-8,zif-7,zif-67是mof的几种典型代表,它们均是利用金属离子和不同咪唑配体配位得到的mof,而且他们都含有咪唑基团,可以和环氧树脂官能团发生化学交联反应。

8.进一步的,所述超声震荡时间为2~6h,搅拌时间为2~3h,洗涤次数为3~5次,真空干燥温度为60~80℃。

9.进一步的,金属盐与咪唑配体的摩尔比为1:1~5,在这摩尔配比下可以有效保证mof纳米材料的粒径在80~200nm之间;fg占fg@mof复合材料所需原料的质量分数为5~

40%,在这比例下可以有效保证mof均匀负载在fg表面而又不至于负载太多影响fg的性能。

10.包含上述fg@mof复合材料的fg@mof改性环氧树脂复合涂料,包括以下原料:环氧树脂、fg@mof复合材料、稀释剂、固化剂。

11.进一步的,所述环氧树脂的型号为e-35、e-44、e-51或e-55的一种。

12.进一步的,所述稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为2~6:1,加入稀释剂可降低涂料的粘度,使其能适合刷涂施工方法,二甲苯的加入可以使环氧树脂的粘度降低,正丁醇的加入可以促进环氧树脂固化;环氧树脂、fg@mof和稀释剂的质量比为10:0.1~3:2~10;固化剂与环氧树脂的质量比为1:2~4,所述固化剂为聚酰胺固化剂。聚酰胺固化剂为聚酰胺650固化剂、聚酰胺651固化剂等;以100g环氧树脂为例,固化剂用量=固化剂相对分子质量/胺分子中活泼氢原子数目(固化剂中活泼氢数目)

×

环氧树脂的环氧值,这里选用聚酰胺固化剂可以使涂料在常温下固化,可操作性增加。

13.上述fg@mof改性环氧树脂复合涂料的制备方法包括如下步骤:将环氧树脂、fg@mof复合材料和稀释剂混合,并球磨搅拌0.5~5h,然后再加入固化剂混合均匀,得到fg@mof改性环氧树脂复合涂料。

14.上述fg@mof改性环氧树脂复合涂料在复合涂层中的应用,所述复合涂层的制备方法为:将fg@mof改性环氧树脂复合涂料涂覆在预处理好的金属基体表面,干燥固化后,在金属基体表面得到fg@mof改性环氧树脂复合涂层。

15.进一步的,所述金属基体为碳钢、镁合金、铝合金、钛合金或铜合金中的一种;所述涂覆厚度为30~200μm,固化温度为30~120℃,固化时间为60~300min。

16.本发明的有益效果为:

17.1、本发明提供的fg@mof复合材料,采用的氟化石墨烯具有一定的氧化度,fg表面的含氧官能团,为mof材料的生长提供活性位点,实现mof在fg上的可控生长。本发明既可以调控fg@mof材料中的mof的负载量,又可以利用不同的配体合成活泼氢含量不同的fg@mof材料,调控填料与环氧树脂之间交联密度,进一步协同改善环氧树脂涂层的防护性能。

18.2、本发明提供的改性氟化石墨烯环氧树脂复合涂料,由于mof含有的咪唑环中携带活泼氢,可以与环氧树脂开环反应,生成(其中r为环氧链,r1为甲基、氨基、羟基或巯基的一种,r2为苯环或没有),使环氧树脂和fg@mof复合材料之间以化学键连接,解决了fg与环氧树脂之间界面相容性问题;fg充分发挥其片层材料的阻隔效应,而mof则在fg和树脂之间建立化学桥梁而使复合材料更好地分散到树脂基体中,进而增加了环氧树脂涂层力学性能和提高环氧树脂涂层对腐蚀介质的屏蔽能力。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而

言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

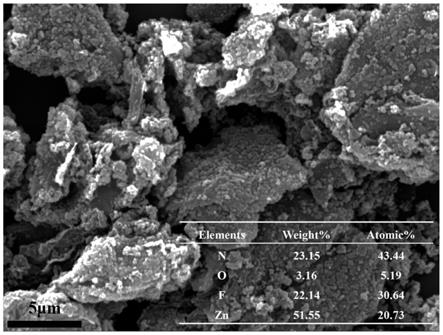

20.图1是实施例1的fg@zif-8扫描电镜图;

21.图2是实施对比例1的fg扫描电镜图;

22.图3是实施例1和实施对比例1涂层的低频阻抗模值曲线图;

23.图4是实施例1涂层的中性盐雾试验图;

24.图5是实施对比例1涂层的中性盐雾试验图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.实施例1

27.制备fg@zif-8改性环氧树脂复合涂料,包括如下步骤:

28.(1)制备fg@zif-8复合材料:将0.117g fg分散于无水甲醇中,超声震荡2~3h,再将0.5g zn(no3)2·

6h2o和0.55g 2-甲基咪唑加入到fg甲醇分散液中,搅拌2h得悬浊液,经离心分离得并用甲醇和去离子水交替洗涤4次,最后在60℃下干燥12h,即得到粉末状的fg@mof复合材料,本例中锌离子与2-甲基咪唑的摩尔比为1:4,fg所占全部参与反应原料的质量分数为10%;

29.(2)制备复合涂料:将质量比为10:0.5:8的环氧树脂、fg@zif-8和稀释剂混合,其中,稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为2:1;球磨搅拌0.5h,然后按每100g环氧树脂e-44,添加40g聚酰胺650固化剂,搅拌10min,混合均匀后抽真空,得到fg@zif-8改性环氧树脂复合涂料。

30.将上述fg@zif-8改性环氧树脂复合涂料涂覆在预处理好的碳钢基体表面,涂覆厚度为70

±

10μm,然后干燥固化,固化温度为40℃,固化5h,在碳钢基体表面得到改性环氧树脂涂层。

31.实施对比例1

32.按实施例1的步骤(2),直接将质量比为10:0.5:8的环氧树脂、fg和稀释剂混合,其中,稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为2:1;球磨搅拌0.5h,然后按每100g环氧树脂e-44添加40g聚酰胺650固化剂,搅拌10min,抽真空,混合均匀制得环氧树脂涂料,然后将环氧树脂涂料涂覆在预处理好的碳钢基体表面,涂覆厚度为70

±

10μm,然后干燥固化,固化温度为40℃,固化5h,在碳钢表面得到环氧树脂涂层。

33.1、复合材料宏观形貌测试

34.将实施例1和实施对比例1用到的fg@zif-8和fg在扫描电镜下观察,得到形貌结果如图1-2所示,从实施例1中的fg@zif-8的宏观形貌和元素分析可以看出,在fg表面成功负载上zif-8纳米材料,而实施对比例1中的fg表面有较多褶皱,表现出典型的氟化石墨烯的表面形态。

35.2、电化学阻抗谱实验

36.将实施例1和实施对比例1得到的涂层在3.5wt%nacl溶液里进行电化学阻抗谱测试,经过3000h的测试,其低频阻抗模值曲线如图3所示,实施例1的长期低频阻抗模值始终维持在1.5

×

10

11

ω

·

cm2,而实施对比例1的长期低频阻抗模值始终维持在1

×

10

11

ω

·

cm2,fg@zif-8改性环氧树脂涂层耐蚀能力较fg改性环氧树脂涂层提升0.5个数量级,表明zif-8的负载有利于提升fg在环氧树脂中的分散能力,使涂层具备更好的耐蚀性能。

37.3、涂层中性盐雾试验

38.将实施例1和实施对比例1得到的涂层在5wt%nacl的盐雾箱中进行盐雾试验,如图4和图5所示,可以看出实施例1的fg@zif-8改性环氧树脂涂层在93天的盐雾试验后,外观基本没变化,表现出很好的耐盐雾性能;实施对比例1的fg环氧树脂涂层在30天的盐雾试验后,在局部区域出现腐蚀点,可能的原因是填料在该处与环氧树脂基体间的相容性差导致的,所以zif-8的负载对fg在环氧树脂涂层中的分散有极大的帮助,使涂层具备更好的耐蚀性能。

39.实施例2

40.制备fg@zif-7改性环氧树脂复合涂料,包括如下步骤:

41.(1)制备fg@zif-7复合材料:将0.233g fg分散于无水甲醇中,超声震荡2~3h,再将0.5g zncl2和0.433g苯并咪唑加入到fg甲醇分散液中,搅拌2h得悬浊液,经离心分离得并用甲醇和去离子水交替洗涤4次,最后在60℃下干燥12h,即得到粉末状的fg@mof复合材料,本例中锌离子与苯丙咪唑的摩尔比为1:1,fg所占全部参与反应原料的质量分数为20%;

42.(2)制备复合涂料:将质量比为10:2:10的环氧树脂、fg@zif-7和稀释剂混合,其中,稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为3:1;球磨搅拌0.5h,然后按每100g环氧树脂e-51,添加30g聚酰胺651固化剂,搅拌10min,混合均匀后抽真空,得到fg@zif-7改性环氧树脂复合涂料。

43.将上述fg@zif-7改性环氧树脂复合涂料涂覆在预处理好的铜合金基体表面,涂覆厚度为100

±

10μm,然后干燥固化,固化温度为60℃,固化3h,在铜合金基体表面得到改性环氧树脂涂层。

44.本实施例的fg@zif-7改性环氧树脂涂层的低频阻抗模值维持在10

11

ω

·

cm2以上,耐盐雾性能达到80天不出现腐蚀点。上述结果表明,zif-7的负载对fg在环氧树脂涂层中的分散有极大的帮助,使涂层具备更好的耐蚀性能。

45.实施例3

46.制备氨基化fg@zif-8改性环氧树脂复合涂料,包括如下步骤:

47.(1)制备氨基化fg@zif-8复合材料:将0.8g fg分散于无水甲醇中,超声震荡2~3h,再将0.5g zn(no3)2·

6h2o、0.3g 2-甲基咪唑和0.4g 2-氨基苯并咪唑加入到fg甲醇分散液中,搅拌2h得悬浊液,经离心分离得并用甲醇和去离子水交替洗涤4次,最后在60℃下干燥12h,即得到粉末状的氨基化fg@zif-8复合材料,本例中锌离子与咪唑配体的摩尔比为1:4,fg所占全部参与反应原料的质量分数为40%;

48.(2)制备复合涂料:将质量比为10:0.3:2的环氧树脂、氨基化fg@zif-8和稀释剂混合,其中,稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为3:1;球磨搅拌0.5h,然后按每100g环氧树脂e-35,添加50g聚酰胺650固化剂,搅拌10min,混合均匀后抽真

空,得到fg@zif-8改性环氧树脂复合涂料。

49.将上述fg@zif-8改性环氧树脂复合涂料涂覆在预处理好的2024铝合金基体表面,涂覆厚度为90

±

10μm,然后干燥固化,固化温度为80℃,固化2h,在2024铝合金基体表面得到改性环氧树脂涂层。

50.本实施例的氨基化fg@zif-8改性环氧树脂涂层的低频阻抗模值维持在10

11

ω

·

cm2以上,耐盐雾性能达到72天不出现腐蚀点。上述结果表明,氨基化zif-8的负载对fg在环氧树脂涂层中的分散有极大的帮助,且引入氨基后,填料与环氧树脂之间的交联程度进一步提升,使涂层具备更好的耐蚀性能。

51.实施例4

52.制备fg@zif-67改性环氧树脂复合涂料,包括如下步骤:

53.(1)制备fg@zif-67复合材料:将0.082g fg分散于无水甲醇中,超声震荡2~3h,再将1g co(no3)2·

6h2o、0.564g 2-甲基咪唑加入到fg甲醇分散液中,搅拌2h得悬浊液,经离心分离得并用甲醇和去离子水交替洗涤4次,最后在60℃下干燥12h,即得到粉末状的氨基化fg@zif-67复合材料,本例中钴离子与咪唑配体的摩尔比为1:2,fg所占全部参与反应原料的质量分数为5%;

54.(2)制备复合涂料:将质量比为10:3:2的环氧树脂、fg@zif-67和稀释剂混合,其中,稀释剂为二甲苯和正丁醇的混合物,且二甲苯和正丁醇的质量比为4:1;球磨搅拌0.5h,然后按每100g环氧树脂e-35,添加50g聚酰胺650固化剂,搅拌10min,混合均匀后抽真空,得到fg@zif-67改性环氧树脂复合涂料。

55.将上述fg@zif-67改性环氧树脂复合涂料涂覆在预处理好的钛合金基体表面,涂覆厚度为90

±

10μm,然后干燥固化,固化温度为120℃,固化1h,在钛合金基体表面得到改性环氧树脂涂层。

56.本实施例的fg@zif-67改性环氧树脂涂层的低频阻抗模值维持在10

11

ω

·

cm2以上,耐盐雾性能达到75天不出现腐蚀点。上述结果表明,zif-67的负载对fg在环氧树脂涂层中的分散有极大的帮助,使涂层具备更好的耐蚀性能。

57.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1