一种恶唑酰草胺中间体及恶唑酰草胺的制备方法与流程

[0001]

本申请涉及恶唑酰草胺类除草剂的制备技术领域,尤其涉及一种恶唑酰草胺中间体及恶唑酰草胺的制备方法。

背景技术:

[0002]

恶唑酰草胺(metamifop)是由韩国化工技术研究院开发的芳氧苯氧丙酸酯类除草剂,可极好的防除大多数一年生禾本科杂草,与大多数此类除草剂不同的是,恶唑酰草胺对水稻安全,可有效防除水稻田主要杂草,如稗草、千金子、马唐和牛筋草,主要用于移栽和直播稻田除草。恶唑酰草胺低毒,对环境安全,有广泛的可混性,并有望用于其他作物和草坪除草,是一个很有发展前景的除草剂。恶唑酰草胺为一种新型、高效、低毒、环境友好的芳氧苯氧丙酸酯类除草剂,属于芳氧苯氧基丙酸酯类除草剂,其作用机理是抑制乙酰辅酶a羧化酶,有效成份需要达到植物体内靶标方能发挥杀草作用。溶剂和表面活性剂将分别起到软化叶面腊质层和打开植物气孔的作用,使有效成份进入植物体内发挥作用。

[0003]

传统的恶唑酰草胺生产工艺中,主要包括闭环、一氯化、碱解、巯基化、酸化、二氯化、合成、成品干燥等工序。在中间体2,6-二氯苯并恶唑酮(以下简称“二氯代物”)与(r)-(+)-2-(4-羟基苯氧基)丙酸(以下简称“丙酸”)反应生成缩合物的过程中,主要操作步骤为:首先,丙酸在碱性环境下反应生成丙酸钠盐,反应式如下:

[0004][0005]

然后在丙酸钠盐中加入dmf溶剂,在加入催化剂后控制滴加二氯代物的溶液,从而生成缩合物羟基苯氧基丙酸,反应式如下:

[0006][0007]

上述制备缩合物羟基苯氧基丙酸的方法中,采用的是30%的水与70%的n,n-二甲基甲酰胺dmf混合溶剂作为反应环境,由于二氯代物遇水分解,导致此方法的反应收率通常不会高于80%。同时,因为dmf与水的体系后期废液处理不理想,导致生产成本偏高。

技术实现要素:

[0008]

本申请提供了一种恶唑酰草胺中间体及恶唑酰草胺的制备方法,通过调整反应工序,除去丙酸形成钠盐环境中的水,从而降低二氯代物的分解,提高收率;通过使用甲苯溶剂代替dmf溶剂,从而降低废液处理成本;通过将有机溶剂分层和蒸馏后循环使用,从而降低原料成本和废水处理成本。

[0009]

本申请解决上述技术问题所采取的技术方案如下:

[0010]

一种恶唑酰草胺中间体的制备方法,包括以下步骤:

[0011]

通过液碱与(r)-(+)-2-(4-羟基苯氧基)丙酸反应生成丙酸钠盐;

[0012]

向调节到一定ph值之后的丙酸钠盐中加入甲苯,在低温负压状态下置换溶剂脱水,在体系中水份小于0.1%时结束脱水;

[0013]

脱水结束后加入2,6-二氯苯并恶唑酮混合均匀,得到混合体系;

[0014]

向混合体系中加入碳酸钾与催化剂四丁基溴化铵;

[0015]

待反应完全,将体系降温至室温后加入一定量的水,分层,上层甲苯进入甲苯回收系统,下层水相为酸析原料进入酸化系统;

[0016]

水相通过滴加盐酸的方式将物料析出,并调节水相ph为1-2后,对物料离心、烘干后即得缩合物羟基苯氧基丙酸。

[0017]

可选的,所述向混合体系中加入碳酸钾与催化剂四丁基溴化铵进行反应,包括:

[0018]

通过少量多次的方式将碳酸钾与催化剂四丁基溴化铵加入混合体系。

[0019]

一种恶唑酰草胺的制备方法,包括采用上述恶唑酰草胺中间体的制备方法来制备恶唑酰草胺中间体羟基苯氧基丙酸,所述方法还包括:

[0020]

向干燥后的羟基苯氧基丙酸中加入计量的二氯乙烷,在搅拌状态下进行降温至0-5℃;

[0021]

向降温后的溶液中滴加计量的草酰氯,滴加结束后,保温反应2小时;

[0022]

保温反应完成后再升温到84-86℃并进行第一次回流反应,所述第一次回流反应时间为4小时;

[0023]

第一次回流反应结束后,控制温度在75-80℃,滴加n-甲基-2-氟苯胺溶液;

[0024]

n-甲基-2-氟苯胺溶液滴加结束后,再升温并进行第二次回流反应,所述第二次回流反应的时间为6小时;

[0025]

第二次回流反应结束,控制中间产物的收率合格后,降温至常温,加水搅拌降温,继续控温到0-5℃降温结晶,得到含有粗成品噁唑酰草胺的混合液;

[0026]

对含有粗成品噁唑酰草胺的混合液进行离心,去除离心母液,即得湿料产品噁唑酰草胺;

[0027]

对所述湿料产品噁唑酰草胺进行干燥,即得成品噁唑酰草胺。

[0028]

可选的,在恶唑酰草胺的制备反应过程中,反应体系被配置有三级尾气吸收系统,用于回收反应过程中产生的酸性气体,且所述三级尾气吸收系统始终处于开启状态。

[0029]

本申请提供的技术方案包括以下有益技术效果:

[0030]

本申请提供了一种恶唑酰草胺中间体及恶唑酰草胺的制备方法,通过液碱与(r)-(+)-2-(4-羟基苯氧基)丙酸反应生成丙酸钠盐;向调节到一定ph值之后的丙酸钠盐中加入甲苯,在低温负压状态下置换溶剂脱水,在体系中水份小于0.1%时结束脱水;脱水结束后

加入2,6-二氯苯并恶唑酮混合均匀,得到混合体系;向混合体系中加入碳酸钾与催化剂四丁基溴化铵;待反应完全,将体系降温至室温后加入一定量的水,分层,上层甲苯进入甲苯回收系统,下层水相为酸析原料进入酸化系统;水相通过滴加盐酸的方式将物料析出,并调节水相ph为1-2后,对物料离心、烘干后即得缩合物羟基苯氧基丙酸。本申请中的技术方案通过调整反应工序,除去丙酸形成钠盐环境中的水,从而降低二氯代物的分解,提高收率;通过使用甲苯溶剂代替dmf溶剂,从而降低废液处理成本;通过将有机溶剂分层和蒸馏后循环使用,从而降低原料成本和废水处理成本。

附图说明

[0031]

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0032]

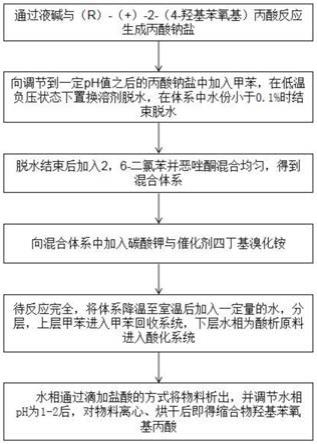

图1为本申请实施例提供的一种恶唑酰草胺中间体的制备方法流程图。

具体实施方式

[0033]

为了使本领域技术人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对申请实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

[0034]

请参考附图1,附图1为本申请实施例提供的本申请实施例提供了一种恶唑酰草胺中间体的制备方法,包括以下步骤:

[0035]

通过液碱与(r)-(+)-2-(4-羟基苯氧基)丙酸(以下简称丙酸)反应生成丙酸钠盐,反应式如下:

[0036][0037]

向调节到一定ph值之后的丙酸钠盐中加入甲苯,在低温负压状态下置换溶剂脱水,在体系中水份小于0.1%时结束脱水;

[0038]

脱水结束后加入2,6-二氯苯并恶唑酮混合均匀,得到混合体系;

[0039]

通过少量多次的方式向混合体系中加入碳酸钾与催化剂四丁基溴化铵;

[0040]

待反应完全,将体系降温至室温后加入一定量的水,分层,上层甲苯进入甲苯回收系统,下层水相为酸析原料进入酸化系统;

[0041]

水相通过滴加盐酸的方式将物料析出,并调节水相ph为1-2后,对物料离心、烘干后即得缩合物羟基苯氧基丙酸,反应式如下:

[0042][0043]

实例一:

[0044]

1、在1000ml四口烧瓶中加入246.8g25%的液碱并开启搅拌。

[0045]

2、称取132.2g丙酸分少量多次加入液碱中,控制时间为1h,滴加完之后40-50℃保温两小时后取样分析丙酸含量小于0.1%,反应合格进入下一步。

[0046]

3、用10%盐酸调节ph至12后,加入400ml的甲苯构架负压油水分离装置,脱水至水分小于0.05%。

[0047]

4、降温至室温后向烧瓶中加入熔融状态的二氯代物140.2g并搅拌均匀。

[0048]

5、通过投料漏斗投加77.2g碳酸钾和6g四丁基溴化铵,时间为1h。

[0049]

6、升温至80℃保温反应8小时,取样分析二氯代物残留为0.08%。

[0050]

7、停止搅拌,并转移至梨型分液漏斗分层;取下层物料至水洗系统,上层甲苯去回收系统。

[0051]

8、下层物料水洗搅拌0.5小时,分层取下层物料进入酸析系统,上层甲苯进入甲苯回收系统。

[0052]

9、将下层物料降温至0-10℃,缓慢滴加盐酸调节ph至6-7。

[0053]

10、抽滤、烘干,称重168.4g,液相分析含量89%。

[0054]

实例二:

[0055]

1、在1000ml四口烧瓶中加入246.5g25%的液碱并开启搅拌。

[0056]

2、称取132.4g丙酸分少量多次加入液碱中,控制时间为1h,滴加完之后40-45℃保温两小时后取样分析丙酸含量小于0.1%,反应合格进入下一步。

[0057]

3、用10%盐酸调节ph至12后,加入400ml的甲苯构架负压油水分离装置,脱水至水分0.07%。

[0058]

4、降温至室温后向烧瓶中加入熔融状态的二氯代物140.3g并搅拌均匀。

[0059]

5、通过投料漏斗投加77.0g碳酸钾和6g四丁基溴化铵,时间为1h。

[0060]

6、升温至80℃保温反应8小时,取样分析二氯代物残留为0.04%。

[0061]

7、停止搅拌,并转移至梨型分液漏斗分层;取下层物料至水洗系统,上层甲苯去回收系统。

[0062]

8、下层物料水洗搅拌0.5小时,分层取下层物料进入酸析系统,上层甲苯进入甲苯回收系统。

[0063]

9、将下层物料降温至0-10℃,缓慢滴加盐酸调节ph至6-7。

[0064]

10、抽滤、烘干,称重177.4g,液相分析含量91%。

[0065]

实例三:

[0066]

1、在1000ml四口烧瓶中加入246.1g25%的液碱并开启搅拌。

[0067]

2、称取132.5g丙酸分少量多次加入液碱中,控制时间为1h,滴加完之后40-45℃保温两小时后取样分析丙酸含量位0.08%,反应合格进入下一步。

[0068]

3、用10%盐酸调节ph至12后,加入400ml的甲苯构架负压油水分离装置,脱水至水分小于0.05%。

[0069]

4、降温至室温后向烧瓶中加入熔融状态的二氯代物140.2g并搅拌均匀。

[0070]

5、通过投料漏斗投加77.2g碳酸钾和6g四丁基溴化铵,时间为1h。

[0071]

6、升温至75℃保温反应8小时,取样分析二氯代物残留为0.04%。

[0072]

7、降温至室温后加入水400ml,搅拌至下层完全溶解,停止搅拌,并转移至梨型分液漏斗分层;取下层物料至水洗系统,上层甲苯去回收系统。

[0073]

8、下层物料水洗搅拌0.5小时,分层取下层物料进入酸析系统,上层甲苯进入甲苯回收系统。

[0074]

9、将下层物料降温至0-10℃,缓慢滴加盐酸调节ph至6-7。

[0075]

10、抽滤、烘干,称重192.5g,液相分析含量95%。

[0076]

本实施例中,还给出了一种恶唑酰草胺的制备方法,包括采用上述恶唑酰草胺中间体的制备方法来制备恶唑酰草胺中间体羟基苯氧基丙酸,所述方法还包括:

[0077]

向干燥后的羟基苯氧基丙酸中加入计量的二氯乙烷,在搅拌状态下进行降温至0-5℃;

[0078]

向降温后的溶液中滴加计量的草酰氯,滴加结束后,保温反应2小时;

[0079]

保温反应完成后再升温到84-86℃并进行第一次回流反应,所述第一次回流反应时间为4小时;

[0080]

第一次回流反应结束后,控制温度在75-80℃,滴加n-甲基-2-氟苯胺溶液;

[0081]

n-甲基-2-氟苯胺溶液滴加结束后,再升温并进行第二次回流反应,所述第二次回流反应的时间为6小时;

[0082]

第二次回流反应结束,控制中间产物的收率,将中间产物经过送样进行高效液相分析,含量在95-96%之间为合格品,中间产物为与草酰氯反应生成的酰氯化物。合格后,将体系降温至常温,加水搅拌降温,继续控温到0-5℃降温结晶,得到含有粗成品噁唑酰草胺的混合液;

[0083]

对含有粗成品噁唑酰草胺的混合液进行离心,去除离心母液,即得湿料产品噁唑酰草胺;

[0084]

对所述湿料产品噁唑酰草胺进行干燥,即得成品噁唑酰草胺。

[0085]

在上述恶唑酰草胺的制备方法中,主反应式如下:

[0086][0087]

主要副反应如下:

[0088][0089]

本步反应产品收率约为90.25%,转化率约为90.25%。第一步氯化反应收率为95.0%,第二步缩合反应的转化率约为95%。约5%的副反应生成副产物醚化物和副产物草酸苯胺残留在离心废水中。

[0090]

在恶唑酰草胺的制备反应过程中,反应体系被配置有三级尾气吸收系统,用于回收反应过程中产生的酸性气体,且所述三级尾气吸收系统始终处于开启状态。

[0091]

需要说明的是,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有

明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0092]

以上所述仅是本申请的具体实施方式,使本领域技术人员能够理解或实现本申请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

[0093]

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的内容,并且可以在不脱离其范围进行各种修改和改变。本申请的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1