一种应用于固相合成的多孔树脂及其制备方法与流程

1.本发明涉及一种多孔树脂及其制备方法,该载体应用于寡核苷酸的固相合成,属于功能高分子材料制备领域。

背景技术:

2.在过去的几十年里,人工合成的寡核苷酸已经广泛应用于靶向基因治疗。寡核苷酸是一类有20个左右碱基的短链核苷酸的总称,包括脱氧核糖核酸(dna)和核糖核酸(rna)。目前,寡核苷酸常使用化学方法合成,最通用的是固相亚磷酰胺三酯法合成,具体方法是将固相合成载体装填在反应柱中,将溶解有反应物的溶液在一定的压力下快速流过反应柱完成反应。为提高反应效率,减少杂质的产生,溶液中的反应物要快速扩散到固相合成载体内与活性位点反应,反应生成的产物能够快速扩散到溶液中被带走。这就要求固相合成载体满足如下要求:1.载体必须包含单一活性位点(或反应基团),使核酸分子链能够连接在这些位点上,并在合成完成后能够裂解下来;2.载体在合成过程中应保持物理和化学稳定性;3.载体应有足够大的孔径和理想的孔径分布,有利于不断增长的核酸分子链和试剂能够快速地、不受阻碍地接触;4.活性位点在载体上应均匀分布,以减少核酸分子链之间的相互干扰;5.载体骨架应表现出一定的疏水性,因为用于寡核苷酸合成的亚磷酰胺单体对水分敏感,水分的存在会导致反应效率下降;6.载体在不同溶剂中溶胀度接近,减小不同溶剂合成或洗涤过程由于溶胀差异造成的死体积,有利于反应试剂的均匀扩散和反应产物的快速洗涤去除。

3.在寡核苷酸固相合成技术发展初期,常用的固相合成载体有孔径可控玻璃微球(cpg)、改性硅胶等无机颗粒符合上述要求,但其缺点也很明显,即取代度(loading)低(一般小于100μmmol/g),导致寡核苷酸单批次产量受限,设备利用率低,生产成本高。为提高载体的取代度,nitto denko公司和ionis公司联合申请的发明专利wo2006029023以苯乙烯、对乙酰氧基苯乙烯、二乙烯基苯作为聚合单体,使用异辛烷、2-乙基己醇作为致孔剂制备出有机高分子聚合物作为寡核苷酸固相合成载体。该载体的取代度可以达到100-350μmmol/g,其缺点是载体较强的非极性导致使用鎓盐类缩合体系连接linker时反应效率较低,同时较强的非极性导致在合成或洗涤过程中使用甲苯和乙腈时树脂体积会发生较大变化,造成反应器中较大的死体积。随后,nitto denko公司在美国发明专利us8592542中,以苯乙烯、对乙酰氧基苯乙烯、二乙烯基苯、(甲基)丙烯酰胺衍生物作为聚合单体。在美国发明专利us8653152中,以苯乙烯、对乙酰氧基苯乙烯、二乙烯基苯、(甲基)丙烯腈作为聚合单体。通过在聚合过程中加入极性单体,制备出取代度更高(500μmmol/g以上)的寡核苷酸固相合成载体。同时,极性单体的加入,有利于调节载体在不同溶剂(甲苯、乙腈)中的溶胀波动。但随之而来的问题是(甲基)丙烯酰胺类单体、(甲基)丙烯腈较为亲水,使用无水溶剂(无水乙腈)洗涤时难以把氧化步骤中加入的水分去除,影响下一步寡核苷酸的合成效率。同时溶剂法致孔得到的载体孔径分布不均匀,传质效果差,也会影响水分的去除和下一步寡核苷酸的合成效率。南开大学申请的中国发明专利cn201210562165.9以交联聚丙烯腈或交联聚甲

基丙烯腈作为载体基本骨架。活性位点的引入通过加入乙酸乙烯酯、丙烯酸酯类或甲基丙烯酸酯类单体,通过碱解或与含有两个伯胺基的化合物反应引入羟基或氨基。此专利使用大量极性单体,使树脂在不同溶剂中的溶胀差异问题得以解决,但由于大量亲水性单体的使用,造成载体极为亲水,使用无水溶剂(乙腈)洗涤更加难以把载体中的水分去除,极大的影响下一步寡核苷酸的合成效率。

4.由于近年来寡核苷酸药物的研究取得巨大进展,越来越多的寡核苷酸药物开始进入临床阶段。对寡核苷酸合成载体的需求量越来越多,同时上述寡核苷酸载体存在的传质、溶胀、极性问题导致寡核苷酸合成效率低,生产成本高。因此开发出一种多孔树脂使寡核苷酸药物可以大规模、低成本、高效率地合成,满足核苷酸药物市场需求是极有必要的。

技术实现要素:

5.为实现寡核苷酸大规模、低成本的生产,克服现有载体传质效率低、洗涤过程不彻底、在不同溶剂中溶胀变化大的缺点,本发明提供了一种应用于固相合成的多孔树脂及其制备方法。

6.为了提高传质效率,本发明希望实现孔径大小合适并且均一的孔径分布。本发明使用高内相乳液作为模板致孔,与传统的致孔方法如反相法、相分离法、溶剂致孔法相比,该方法可以通过乳液液滴的大小准确控制孔径和分布。内相乳液液滴的大小又可以通过油溶性表面活性剂的分子量、hlb值、用量等因素确定。本发明改变了致孔方式使得载体具有合适的孔径且孔径分布较窄,有利于寡核苷酸合成过程中反应试剂的扩散,提高反应效率,减少杂质的生成。

7.在聚合过程中加入改性单体有四方面作用:第一,改性单体聚合速度较慢,不能进行均聚,只能与其他单体进行共聚,有利于活性位点的均匀分布。第二,加入少量改性单体即可对树脂的溶胀性能进行较大范围的调节,降低载体在不同溶剂中的溶胀体积变化,减小在寡核苷酸合成过程中反应器内部的死体积。第三,改性单体分子结构可以使鎓盐类缩合剂更为高效,保证连接linker的效率。第四,改性单体和(甲基)丙烯酰胺类单体、(甲基)丙烯腈相比较为疏水,可以降低水在载体内的传质阻力,减少水对寡核苷酸合成过程的影响,提高反应效率和收率。

8.本发明公开了一种应用于固相合成的多孔树脂,所述多孔树脂的其聚合物骨架和功能基的结构可用下式表示:

[0009][0010]

其中,r1=c或c-ch2;r2=oh或ch2oh或nh2或ch2nh2或ch2ooc-c6h

4-oh或ch2oocch

2-c6h

4-oh或(ch2)4ooc-c6h

4-oh或(ch2)4oocch

2-c6h

4-oh或coonh-c6h

4-nh2或ch2coonh-c6h

4-nh2或coo-c6h

4-oh或ch2coo-c6h

4-oh;r3=h或ch3(ch2)n(n=0-4)或ch3(ch2)

n o(n=0-4)。

[0011]

所述应用于固相合成的多孔树脂的羟基或氨基的含量范围为100-1000μmmol/g,优选为400-700μmmol/g。

[0012]

所述应用于固相合成的多孔树脂的粒径范围为35-200μm,优选为50-100μm。

[0013]

所述应用于固相合成的多孔树脂的平均孔径为10-200nm,优选为40-100nm。

[0014]

本发明还公开了上述应用于固相合成的多孔树脂的制备方法,制备过程包含以下步骤:分别配制水相和油相,水相组成为水、分散剂、无机盐;油相组成为单乙烯基化合物、交联单体、功能单体、改性单体、油溶性表面活性剂、稀释剂和引发剂,其中,单乙烯基化合物、交联单体、功能单体和改性单体可以参与聚合反应,统称为单体,油溶性表面活性剂和稀释剂不参与聚合反应,主要起致孔作用,统称为致孔剂;将油相加入水相中,开动搅拌并升温进行反应,反应结束后除去致孔剂,得到多孔聚合物树脂;多孔聚合物树脂可以进一步反应,得到含有功能基为羟基或氨基的固相合成载体。

[0015]

更具体地,所述单乙烯基化合物为芳香族单乙烯基化合物,包括苯乙烯及其苯环取代衍生物,取代基为含有1至5个碳原子的烷基,如甲基苯乙烯、乙基苯乙烯、正丙基苯乙烯、异丙基苯乙烯、正丁基苯乙烯、异丁基苯乙烯、仲丁基苯乙烯、叔丁基苯乙烯、正戊基苯乙烯、异戊基苯乙烯、仲戊基苯乙烯或叔戊基苯乙烯;或取代基为含有1至5个碳原子的烷氧基苯乙烯,如甲氧基苯乙烯、乙氧基苯乙烯、丙氧基苯乙烯、丁氧基苯乙烯或戊氧基苯乙烯。优选的单乙烯基化合物为苯乙烯。

[0016]

所述交联单体为具有两个及以上非共轭乙烯基的多官能团单体,在本发明中优选为二乙烯基苯。所述二乙烯基苯为邻二乙烯基苯、间二乙烯基苯、对二乙烯基苯或三者的混合物。

[0017]

所述功能单体是指既含有可以进行自由基聚合的双键,又具有羟基、氨基、卤代基团或其他通过反应可转化为羟基、氨基的基团。在寡核苷酸合成过程中,可反应性羟基或氨

基作为连接寡核苷酸的活性位点,可以是氨基、氨烷基、羟基、羟烷基等。作为优选,可以是伯氨基、氨甲基、羟基、羟甲基等。包括但不限于羟基苯乙烯及其衍生物,如4-羟基苯乙烯等,羟烷基苯乙烯及其衍生物,如4-羟甲基苯乙烯等;酰氧基苯乙烯及其衍生物,如4-乙酰氧基苯乙烯、苯甲酰氧基苯乙烯等;氨基苯乙烯及其衍生物,如4-氨基苯乙烯等,氨烷基苯乙烯及其衍生物,如4-氨甲基苯乙烯等;卤烷基苯乙烯单体,如4-(4-溴丁基)苯乙烯、4-氯甲基苯乙烯等;4-乙烯基苯基酯单体,如4-乙烯基苯甲酸甲酯,4-乙烯基苯乙酸乙酯等。

[0018]

所述功能单体,部分单体中含有羟基保护基团或氨基保护基团,可以直接切除保护基团形成氨基或羟基,例如酰氧基苯乙烯可以通过碱或酸水解转化为羟基,作为连接寡核苷酸的活性位点;部分单体需要通过官能化反应转化为可以作为活性位点的氨基或羟基,例如:卤烷基苯乙烯可以通过水解转化为羟基或通过gabriel反应转化为伯氨基,作为连接寡核苷酸的活性位点;部分单体需要链接带有氨基或羟基的连接臂作为活性位点,例如:卤烷基苯乙烯可以与4-羟基苯甲酸,4-羟基苯乙酸反应生成羟基,作为连接寡核苷酸的活性位点;还有部分单体需要上述的几种复合反应得到作为活性位点的氨基或羟基,例如:4-乙烯基苯基酯单体类单体需要先水解暴露羧基再与对苯二酚或对苯二胺反应得到作为活性位点的氨基或羟基。

[0019]

所述改性单体是指单体中含有可以参与自由基聚合的双键,又具有两个氰基。其不能进行均聚,只能与其他单体进行共聚,包括但不限于反丁烯二腈、1,4-二氰基-2-丁烯等。在本发明中,优选为反丁烯二腈。

[0020]

所述引发剂为有机过氧化物或偶氮化合物,包括但不限于过氧化苯甲酰、过氧化月桂酰、过氧化-2-乙基己酸叔丁酯、偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈等。引发剂用量为单体总重量的0.5-5%。

[0021]

所述油溶性表面活性剂为不参与聚合反应,不溶于水或微溶于水的表面活性剂,包括但不限于失水山梨醇三油酸酯、聚氧乙烯山梨醇蜂蜡衍生物、失水山梨醇三硬脂酸酯、聚氧乙烯山梨醇六硬脂酸酯、乙二醇脂肪酸酯、丙二醇脂肪酸酯、丙二醇单硬脂酸酯、失水山梨醇倍半油酸酯、聚氧乙烯山梨醇油酸酯、单硬脂酸甘油酯、羟基化羊毛脂、失水山梨醇单油酸酯、丙二醇单月桂酸酯、丙二醇脂肪酸酯中的一种或几种的组合。所述稀释剂为不参与聚合反应,不溶于水或为微溶于水的有机溶剂,包括但不限于芳香烃如苯、甲苯、乙苯等;脂肪烃如含有6个到12个碳的直链、支链或环烷烃如己烷、庚烷、辛烷、十二烷、异辛烷、异十二烷、环己烷等;卤代烃如氯仿、氯苯等;含有4个碳以上的酯如乙酸乙酯、乙酸丁酯、邻苯二甲酸二丁酯等;醇如含有4个到12个碳的直链、支链或环烷烃醇如己醇、环己醇、辛醇、异辛醇、癸醇、十二醇等。油溶性表面活性剂和稀释剂均不参与聚合反应,主要起致孔作用,统称为致孔剂。

[0022]

所述水相包括水、分散剂和无机盐,所述分散剂是指水溶性高分子,包括但不限于聚乙烯醇、羟乙基纤维素、羟乙基甲基纤维素、羧甲基纤维素、甲基纤维素、乙基纤维素、聚丙烯酸钠、聚乙烯吡咯烷酮中的一种或多种。分散剂用量为水相重量的0.1-5%。所述无机盐作用是调节水相密度,同时减少油相中各组分在水相中的溶解度,使油珠更稳定的分散在水相中。包括但不限于氯化钠、氯化钾、氯化钙、硫酸钠、硫酸钾、硫酸钙等中的一种或多种。无机盐的用量不超过水相的用量的20%。

[0023]

在本发明中,为减少树脂之间的粘结,提高聚合热的传导,同时提高设备利用率,

提高生产效率。将油相和水相的重量比设置为1:3-1:20。

[0024]

在本发明的一些实施方案中,不同组分以如下量存在:初始存在于油相中单乙烯基化合物占单体总量的重量百分比为40-95.9%;初始存在于油相中交联单体占单体总量的重量百分比为2-20%;初始存在于油相中功能单体占单体总量的重量百分比为2-20%;初始存在于油相中改性单体占单体总量的重量百分比0.1-20%;初始存在油相中致孔剂重量为单体总重量的15-70%;油溶性表面活性剂占致孔剂总重量的0.1-15%,稀释剂占致孔剂总重量的85-99.9%。

[0025]

在本发明的一些更优选实施方案中,不同组分以如下量存在:初始存在于油相中单乙烯基化合物占单体总量的重量百分比为60-88%;初始存在于油相中交联单体占单体总量的重量百分比为5-15%;初始存在于油相中功能单体占单体总量的重量百分比为5-15%;初始存在于油相中改性单体占单体总量的重量百分比2-10%;初始存在油相中致孔剂重量为单体总重量的25-50%。

[0026]

在本发明的一些实施方案中,聚合温度为50-90℃,优选为60-85℃。

[0027]

在本发明的一些实施例中,所述应用于固相合成的多孔树脂的制备方法包含如下步骤:

[0028]

在反应器中加入一定量的纯化水,并加入重量百分比为水相重量的0.1-5%的分散剂和重量百分比不超过水相重量的20%的无机盐,溶解备用,即为水相;油相与水相的重量比为1:3-1:20,称取单乙烯基化合物、交联单体、功能单体、改性单体、致孔剂和引发剂,其中,单乙烯基化合物占单体总重量的40-95.9%,交联单体占单体总重量的2-20%,功能单体占单体总重量的2-20%,改性单体占单体总重量的0.1-20%,致孔剂为单体总重量的15-70%,致孔剂中油溶性表面活性剂占致孔剂重量的0.1-15%,稀释剂占致孔剂重量的85-99.9%,混合均匀,即为油相;将油相加入反应器中,开动搅拌并升温至50-90℃进行反应,反应结束后除去致孔剂,筛分并收集合适粒径的树脂,进行真空干燥,得到多孔聚合物树脂。将树脂进一步反应,即可得到官能团为氨基或羧基的多孔树脂。

[0029]

在本发明的一些实施例中,所述应用于固相合成的多孔树脂的制备方法包含如下步骤:

[0030]

在反应器中加入一定量的纯化水,并加入重量百分比为水相重量的0.1-5%的分散剂和重量百分比不超过水相重量的20%的无机盐,溶解备用,即为水相;油相与水相的重量比为1:3-1:20,称取单乙烯基化合物、交联单体、功能单体、改性单体、致孔剂和引发剂,其中,单乙烯基化合物占单体总重量的60-88%,交联单体占单体总重量的5-15%,功能单体占单体总重量的5-13%,改性单体占单体总重量的2-10%,致孔剂为单体重量的25-50%,致孔剂中油溶性表面活性剂占致孔剂重量的0.1-15%,稀释剂占致孔剂重量的85-99.9%,混合均匀,即为油相;将油相加入反应器中,开动搅拌并升温至60-85℃进行反应,反应结束后除去致孔剂,筛分并收集合适粒径的树脂,进行真空干燥,得到多孔聚合物树脂。将树脂进一步反应,即可得到官能团为氨基或羧基的多孔树脂。

[0031]

通过上述方法能够得到本发明中的应用于固相合成的多孔树脂,即含有羟基或氨基的多孔树脂。在本发明中,氨基或羟基的含量,即取代度,可以通过与fmoc-leu-oh反应,然后脱除fmoc保护基,通过比色法确定所脱除的fmoc的量,进而计算出多孔树脂中氨基或羟基的含量。

[0032]

具体操作如下:准确称取1.0g载体,悬浮于7ml乙腈溶液中,然后加入fmoc-leu-oh 0.5g,hbtu 0.5g和diea 0.5ml,在室温下搅拌反应2h。反应结束后,依次用乙腈(每次用量10ml,洗涤三次)、甲醇(每次用量10ml,洗涤三次)洗涤树脂,然后将树脂烘干。精确称取精确称取0.1000g树脂,悬浮于20%哌啶/dmf(v/v)溶液中,室温振荡30min,过滤,收集滤液,用dmf洗涤树脂并收集滤液。将滤液合并后定容,稀释适当的倍数后测定其在300nm处的吸光度。通过一系列已知浓度的fmoc-leu-oh做类似的fmoc脱除反应并测定吸光度,做出标准曲线。通过标准曲线计算出多孔树脂中氨基或羟基的含量。

[0033]

多孔树脂的取代度由功能单体在单体总量中的占比决定,通过调整功能单体的用量可以得到一系列不同取代度的多孔树脂。多孔树脂的取代度决定了合成寡核苷酸量的多少,取代度太低,会降低单批次寡核苷酸产量;取代度太高,则影响寡核苷酸纯度。在本发明中,多孔树脂的取代度范围为100-1000μmmol/g,优选为400-700μmmol/g。

[0034]

本发明中多孔树脂的粒径通过颗粒图像处理仪进行检测。即将多孔树脂均匀分布在载玻片上,用显微镜将载体颗粒放大,同时摄像机拍摄经显微镜放大的多孔树脂颗粒图像,通过计算机对多孔树脂的外貌特征和粒度进行分析和计算。

[0035]

多孔树脂粒径的大小主要取决于水相中分散剂的种类和用量、致孔剂的种类和用量,悬浮聚合过程中搅拌的转速。通过调整这些条件,可以对多孔树脂的粒径进行调整。多孔树脂粒径如果太大,一方面会导致载体的比表面积降低,单位面积上的活性位点的数量增加,影响寡核苷酸纯度;另一方面粒径如果太大,会导致在合成寡核苷酸的过程中传质速度减慢,杂质增加。多孔树脂粒径如果太小,会造成合成过程压力过高,大大增加设备成本。在本发明中,多孔树脂的粒径范围为35-200μm,优选为50-100μm。

[0036]

多孔树脂的平均孔径通过压汞法测得。即精确称取0.1500-0.3000g的样品放入全自动压汞仪autopore

ꢀⅳꢀ

9500(micromeritics instrument co.)中,并设置汞的接触角为130

°

,表面张力为485dyn/cm,在此条件下通过压汞法测得。多孔树脂平均孔径的大小主要取决于致孔剂的种类和用量,交联剂的用量,反应温度和时间等。通过调整这些条件,可以对多孔树脂的平均孔径进行调整。多孔树脂的平均孔径如果太小,会造成传质困难,影响合成效率;多孔树脂的平均孔径如果太大,会导致多孔树脂比表面积降低,单位面积上的活性位点增加,在寡核苷酸合成过程,核苷增长会发生相互影响,影响寡核苷酸纯度。在本发明中,多孔树脂的平均孔径为10-200nm,优选为40-100nm。

[0037]

与现有技术相比,本发明主要有四点优势:第一,改性单体可以对聚合速度进行调节,有利于活性位点的均匀分布。第二,对树脂的溶胀性能进行调节,降低载体在不同溶剂中的溶胀体积变化。第三,单体分子结构中的两个氰基可以使鎓盐类缩合剂更为高效,保证连接linker的效率。第四,与专利us8592542使用(甲基)丙烯酰胺类单体、和专利us8653152中使用(甲基)丙烯腈作为“改性单体”相比,本发明采用的改性单体较为疏水,可以快速地在洗涤过程去除残留在多孔树脂内微量的水分,减少水对寡核苷酸合成过程的影响,提高反应效率和收率。同时,本发明使用油溶性表面活性剂,以油包水型的乳液液滴作为模板致孔,可以准确控制载体孔径的大小和分布,有利于反应试剂的扩散,提高反应效率,减少杂质的生成。

附图说明

[0038]

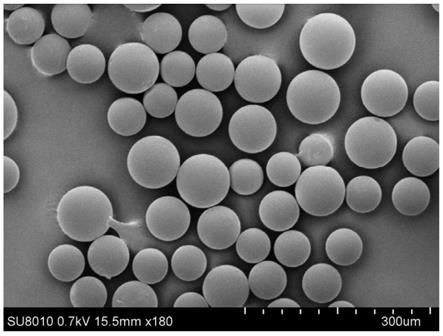

图1为实施例1中载体的扫描电镜图片;

[0039]

图2为实施例1中载体通过压汞法得到的孔径分布;

具体实施方式

[0040]

下面结合具体实施例对本发明的技术方案进行进一步的阐述,但本发明不限于这些实施例。

[0041]

实施例1

[0042]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相。称取苯乙烯110g、二乙烯基苯(重量百分含量80%)10g、对氯甲基苯乙烯12g、反丁烯二腈8g、失水山梨醇单油酸酯5g、异辛醇45g和过氧化苯甲酰2.5g,混合均匀,即为油相。将油相加入反应器中,开动搅拌,升温至80℃进行聚合4h。反应结束后热水洗涤,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到氯含量为550μmmol/g聚合物多孔树脂。

[0043]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,500ml n,n-二甲基甲酰胺,开动搅拌。然后加入30g邻苯二甲酰亚胺钾盐,升温至95℃反应16小时。反应结束后冷却至室温,然后用n,n-二甲基甲酰胺洗涤2次,纯化水洗涤至中性,再用无水乙醇洗涤3次并滤干树脂。向反应器中加入200g的无水乙醇和50g的水合肼,升温至75℃反应16小时。反应结束后用体积比为50:50的乙醇/纯化水溶液洗涤3次,纯化水洗涤至中性,再用无水乙醇洗涤3次并滤干洗涤液。向反应器中加入200g的无水乙醇和50g的浓盐酸,升温至60℃反应6h。反应结束后冷却至室温,水洗至中性,然后真空干燥,得到含有氨基的固相合成载体。所得氨基固相合成载体的氨基的含量为543μmmol/g,使用压汞法测得平均孔径为48nm。

[0044]

实施例2

[0045]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相。称取甲基苯乙烯70g、二乙烯基苯(重量百分含量80%)28g、对氯甲基苯乙烯14g、1,4-二氰基-2-丁烯28g、失水山梨醇三油酸酯6g、异辛醇45g、甲苯30g和过氧化苯甲酰1g,混合均匀,即为油相。将油相加入反应器中,开动搅拌,升温至70℃进行聚合8h。反应结束后热水洗涤,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到氯含量为660μmmol/g聚合物多孔树脂。

[0046]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,500ml n,n-二甲基甲酰胺,开动搅拌。然后加入35g邻苯二甲酰亚胺钾盐,升温至95℃反应16小时。反应结束后冷却至室温,然后用n,n-二甲基甲酰胺洗涤2次,纯化水洗涤至中性,再用无水乙醇洗涤3次并滤干树脂。向反应器中加入200g的无水乙醇和50g的水合肼,升温至75℃反应16小时。反应结束后用体积比为50:50的乙醇/纯化水溶液洗涤3次,纯化水洗涤至中性,再用无水乙醇洗涤3次并滤干洗涤液。向反应器中加入200g的无水乙醇和50g的浓盐酸,升温至60℃反应6h。反应结束后冷却至室温,水洗至中性,然后真空干燥,得到含有氨基的固相合成载体。所得氨基固相合成载体的氨基的含量为650μmmol/g,使用压汞法测得平均孔径为132nm。

[0047]

实施例3

[0048]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相。称取乙基苯乙烯127g、二乙烯基苯(重量百分含量80%)4g、4-(4-溴丁基)苯乙烯8.8g、反丁烯二腈0.2g、聚氧乙烯山梨醇蜂蜡衍生物1g、异辛醇12g、邻苯二甲酸二丁酯12g和过氧化苯甲酰2.5g,混合均匀,即为油相。将油相加入反应器中,开动搅拌,升温至65℃进行聚合10h。反应结束后热水洗涤,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到溴含量为265μmmol/g的聚合物多孔树脂。

[0049]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,600ml n,n-二甲基甲酰胺,开动搅拌。然后加入4-羟基苯甲酸5.4g,无水碳酸钾5.4g,碘化钾0.3g。升温至75℃,反应6h。反应结束后冷却至室温,水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为250μmmol/g,使用压汞法测得平均孔径为23nm。

[0050]

实施例4

[0051]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相。称取苯乙烯110g、二乙烯基苯(重量百分含量80%)11g、对氯甲基苯乙烯9g、反丁烯二腈10g、失水山梨醇三硬脂酸酯0.5g、甲苯20g、邻苯二甲酸二丁酯40g和过氧化苯甲酰1g,混合均匀,即为油相。将油相加入反应器中,开动搅拌,升温至60℃进行聚合7h。反应结束后热水洗涤,乙醇回流提除去致孔剂取,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到氯含量为425μmol/g的聚合物多孔树脂。

[0052]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,300ml无水乙醇,开动搅拌。在烧杯中称取30g氢氧化钠,用300ml去离子水溶解后缓慢加入反应器中。升温至65℃,反应6h。反应结束后冷却至室温,水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为420μmmol/g,使用压汞法测得平均孔径为43nm。

[0053]

实施例5

[0054]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相。称取苯乙烯83g、二乙烯基苯(重量百分含量80%)25g、n-(4-乙烯基苯基)-乙酰胺18g、反丁烯二腈14g、失水山梨醇三硬脂酸酯3g、异辛醇16g、异十二烷8g和过氧化苯甲酰2g,混合均匀,即为油相。将油相加入反应器中,开动搅拌,升温至55℃进行聚合10h。反应结束后热水洗涤,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到聚合物多孔树脂。

[0055]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,300ml无水乙醇,开动搅拌。在烧杯中称取30g氢氧化钠,用300ml去离子水溶解后缓慢加入反应器中。升温至65℃,反应6h。反应结束后冷却至室温,水洗至中性,然后真空干燥,得到含有氨基的固相合成载体。所得氨基固相合成载体的氨基的含量为840μmmol/g,使用压汞法测得平均孔径为43nm。

[0056]

实施例6

[0057]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相;称取苯乙烯111g、二乙烯基苯(重量百分含量80%)11g、4-乙酰

氧基苯乙烯13g、反丁烯二腈5g、失水山梨醇单油酸酯8g、异辛醇40g、异十二烷20g和过氧化苯甲酰2.5g,混合均匀,即为油相;将油相加入反应器中,开动搅拌升温至78℃进行聚合6h;反应结束后用热水洗涤树脂,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到聚合物多孔树脂。

[0058]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,加入300ml乙腈,开动搅拌;缓慢加入7.5ml水合肼,室温下反应3h;反应结束后水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为550μmmol/g,使用压汞法测得平均孔径为64nm。

[0059]

实施例7

[0060]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相;称取苯乙烯130g、二乙烯基苯(重量百分含量80%)5g、4-乙酰氧基苯乙烯4g、反丁烯二腈1g、丙二醇脂肪酸酯1g、异辛醇40g、甲苯10g和过氧化苯甲酰3.5g,混合均匀,即为油相;将油相加入反应器中,开动搅拌升温至70℃进行聚合6h;反应结束后用热水洗涤树脂,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到聚合物多孔树脂。

[0061]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,加入300ml乙腈,开动搅拌;缓慢加入7.5ml水合肼,室温下反应3h;反应结束后水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为175μmmol/g,使用压汞法测得平均孔径为53nm。

[0062]

实施例8

[0063]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相;称取苯乙烯72g、二乙烯基苯(重量百分含量80%)28g、苯甲酰氧基苯乙烯27g、反丁烯二腈13g、羟基化羊毛脂5g、甲苯10g、邻苯二甲酸二丁酯20g和过氧化苯甲酰3g,混合均匀,即为油相;将油相加入反应器中,开动搅拌升温至80℃进行聚合6h;反应结束后用热水洗涤树脂,乙醇回流提取除去致孔剂,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到聚合物多孔树脂。

[0064]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,加入300ml乙腈,开动搅拌;缓慢加入7.5ml水合肼,室温下反应3h;反应结束后水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为852μmmol/g,使用压汞法测得平均孔径为47nm。

[0065]

实施例9

[0066]

在装有冷凝器、搅拌器和温度计的3l反应器中加入2l纯化水、20g聚乙烯醇、60g氯化钠,溶解备用,即为水相;称取苯乙烯85g、二乙烯基苯(重量百分含量80%)24g、4-乙烯基苯甲酸甲酯18g、反丁烯二腈13g、聚氧乙烯山梨醇油酸酯4g、异十二烷40g、邻苯二甲酸二丁酯40g和过氧化苯甲酰2.5g,混合均匀,即为油相;将油相加入反应器中,开动搅拌升温至70℃进行聚合6h;反应结束后用热水洗涤树脂,乙醇回流提取,筛分并收集粒径为50-100μm的树脂,进行真空干燥,得到聚合物多孔树脂。

[0067]

在配备有冷凝器、搅拌器和温度计的1l反应器中加入50g聚合物多孔树脂,加入300ml乙腈,开动搅拌;然后加入对苯二酚8.8g、hbtu 23g和diea 13ml,室温下反应2h;反应

结束后水洗至中性,然后真空干燥,得到含有羟基的固相合成载体。所得羟基固相合成载体的羟基的含量为735μmmol/g,使用压汞法测得平均孔径为143nm。

[0068]

实施例10

[0069]

选取实施例1和实施例6中制备的固相合成载体以及nittophase hl固相合成载体,对树脂的性能进行评估。为了更直观的体现本发明的优势,载体填充量(g)=合成柱体积(ml)/载体在甲苯中的溶胀度(ml/g),在寡核苷酸的合成过程中洗涤体积限制为1个合成柱体积。

[0070]

在反应器中依次称取3种固相合成载体10g,50ml乙腈溶胀10min后,加入dmt-dt-3

’‑

丁二酸2.7g、hbtu 1.4g、diea 1.3ml,在室温下反应12h。反应结束后用乙腈洗涤5次,然后加入cap a(由20ml乙腈、7.5ml吡啶、5.0ml n-甲基咪唑组成)和cap b(由10ml乙腈、4ml乙酸酐),在室温下反应30min。反应结束后用乙腈洗涤5次,真空干燥,得到负载有dmt-dt的载体。使用对甲苯磺酸/乙腈溶液将负载的dmt基团脱去,分光光度法测定载体负载的dmt基团载量,结果如表1所示。

[0071]

称取负载有dmt-dt的载体填充于合成柱中(32ml),并将合成柱安装在akta oligopilot 100上,合成具有20个碱基长度的寡核苷酸,序列为d[acgtacgtacgtacgtacgt]。合成过程如下:1.使用二氯甲烷溶胀树脂;2.使用10%dca/dcm脱除dmt基团;3.使用无水乙腈洗涤;4.加入亚磷酰胺单体和活化试剂进行缩合;5.使用无水乙腈洗涤;6.加入氧化剂进行氧化;7.使用无水乙腈洗涤;8.加入封端试剂进行封端;9.使用无水乙腈洗涤;10.重复步骤2开始进入下一个循环。

[0072]

合成完成后,将载体取出进行干燥。然后放入玻璃瓶中,加入适量的浓氨水,在55℃反应16h将寡核苷酸从载体上裂解下来,同时脱去碱基上的保护基团。通过过滤将载体和寡核苷酸分离,对所得滤液在260nm波长下进行吸光度检测,得到寡核苷酸的od收率。然后,将滤液干燥,得到寡核苷酸粗粉,通过hplc检测其纯度。结果如表1所示。

[0073][0074][0075]

由表1可知,使用本发明中的寡核苷酸固相合成载体,可以提高寡核苷酸的收率和纯度,有利于降低寡核苷酸的生产成本。

[0076]

以上所述的仅仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前体下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1