一种高强度、高韧性PPR管及其制备方法与流程

一种高强度、高韧性ppr管及其制备方法

技术领域

1.本发明属于高分子材料领域,尤其是涉及一种高强度、高韧性ppr管及其制备方法。

背景技术:

2.ppr是无规共聚聚丙烯,也就是我们所说的ⅲ型聚丙烯。它是由丙烯单体和少量乙烯单体在加热、加压和催化剂作用下无规共聚得到的。分子量从30万~80万不等。乙烯单体随机地分布到丙烯长链中,其中乙烯单体一般控制在3-5%之间。乙烯含量和乙烯与丙烯的聚合方式决定了其具有低温脆性的特点。ppr管的相应环境温度低于5℃时,即表现出低温脆性的特点。利用ppr原料生产的管材又称无规共聚聚丙烯管材,是20世纪80年代末90年代初开发应用的塑料管道产品。它以其自身优异的性能和较广泛的应用领域,已在塑料管材市场占据一席之地,是公认的绿色环保产品。但近几年的市场运行,上述ppr塑料管材质量问题分析举例又发现ppr管材市场出现了不少低温脆性导致的管材破裂问题,这些问题在很大程度上制约了ppr管材的良性发展。因此,制备具有高强度和高韧性的ppr管成为目前需要突破的技术问题。

技术实现要素:

3.本发明要解决的问题是提供一种高强度、高韧性ppr管,该ppr管具有高强度和高韧性,克服了ppr管材在使用过程中的脆性开裂的问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种高强度、高韧性ppr管,由以下质量份数的组分组成:无规共聚聚丙烯树脂100份、羟基化碳纳米管1-6份、马来酸酐接枝聚丙烯3-20份、分散剂0.1-0.5份、抗氧化剂0.01-0.05份。

5.在本技术方案中,羟基化碳纳米管和马来酸酐接枝聚丙烯同时对ppr树脂进行改性可制得增韧改性剂,之后该增韧改性剂与ppr树脂进行共混改性,最终制得具备高强度和高韧性的ppr管,克服了现有技术中的ppr管脆性开裂的问题。

6.进一步地,所述的高强度、高韧性ppr管由以下质量份数的组分组成:无规共聚聚丙烯树脂100份、羟基化碳纳米管3份、马来酸酐接枝聚丙烯15份、分散剂0.3份、抗氧化剂0.03份。

7.进一步地,所述的高强度、高韧性ppr管还包括颜料2-5份。

8.进一步地,所述的高强度、高韧性ppr管还包括颜料3份。

9.进一步地,所述分散剂为硅烷偶联剂。

10.进一步地,所述硅烷偶联剂为kh-550、kh-560、kh-570、a-174、kbm-503、z-6030、kh-792、a-1120、z-6020、kbm-603、kh-791、a-151、a-171中的一种或多种。

11.进一步地,所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、2,6-二叔丁基对甲酚、β-(3,5二叔丁基-4-羟基苯基)丙酸十八醇酯、三[2,4-二叔丁基苯基]亚磷酸酯或硫代二丙酸双月桂酯中的一种或多种。

[0012]

本发明的第二目的,提供一种高强度、高韧性ppr管的制备方法,该制备方法的工艺简单,便于批量生产;使用该方法制得的ppr管,具有良好的强度和韧性,使得成品ppr管不易开裂。

[0013]

为实现上述目的,本发明所采用的技术方案是一种高强度、高韧性ppr管的制备方法,包括以下步骤:

[0014]

步骤一、将四分之一重量的无规共聚聚丙烯树脂、羟基化碳纳米管、马来酸酐接枝聚丙烯、分散剂加入到搅拌机中,在80-120℃下搅拌均匀,得到增韧改性剂;

[0015]

步骤二、将步骤一中得到的增韧改性剂、另外四分之三重量的无规共聚聚丙烯树脂、抗氧化剂和色母粒加入到搅拌机中,常温下搅拌均匀,得到混合物料;

[0016]

步骤三、将步骤二中的混合物料加入到挤出机挤出即得到高强度、高韧性ppr管。

[0017]

在本技术方案中,步骤一中无规共聚聚丙烯树脂、羟基化碳纳米管、马来酸酐接枝聚丙烯和分散剂在80-120℃的混合搅拌下形成增韧改性剂,在此过程中,羟基化碳纳米管和马来酸酐接枝聚丙烯共同对无规共聚聚丙烯树脂进行改性,分散剂用于润滑作用,使得无规共聚聚丙烯树脂、羟基化碳纳米管和马来酸酐接枝聚丙烯的混合更加均匀,进而使得改性更彻底。步骤二中,将制得的增韧改性剂与剩余的无规共聚聚丙烯树脂、抗氧化剂和色母粒混合进一步将无规共聚聚丙烯树脂进行增韧改性,使得制得的ppr管具有较高的强度和韧性。

[0018]

本发明具有的优点和积极效果是:

[0019]

1、本发明中,羟基化碳纳米管和马来酸酐接枝聚丙烯同时对ppr树脂进行改性可制得增韧改性剂,之后该增韧改性剂与ppr树脂进行共混改性,可以增加其制得的ppr管的强度和韧性,进而克服现有技术中的ppr管脆性开裂的问题。

[0020]

2、本发明的制备工艺简单,便于操作,进而便于批量生产使用。

具体实施方式

[0021]

下面结合具体实施方式对本发明作详细说明。

[0022]

一种高强度、高韧性ppr管由以下质量份数的组分组成:无规共聚聚丙烯树脂100份、羟基化碳纳米管1-6份、马来酸酐接枝聚丙烯3-20份、分散剂0.1-0.5份、抗氧化剂0.01-0.05份、颜料2-5份。

[0023]

其中,所述分散剂为硅烷偶联剂,硅烷偶联剂具体为kh-550、kh-560、kh-570、a-174、kbm-503、z-6030、kh-792、a-1120、z-6020、kbm-603、kh-791、a-151、a-171中的一种或多种;所述抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、2,6-二叔丁基对甲酚、β-(3,5二叔丁基-4-羟基苯基)丙酸十八醇酯、三[2,4-二叔丁基苯基]亚磷酸酯或硫代二丙酸双月桂酯中的一种或多种。

[0024]

一种高强度、高韧性ppr管的制备方法,包括以下步骤:

[0025]

步骤一、将四分之一重量的无规共聚聚丙烯树脂、羟基化碳纳米管、马来酸酐接枝聚丙烯、分散剂加入到搅拌机中,在80-120℃下搅拌均匀,得到增韧改性剂;

[0026]

步骤二、将步骤一中得到的增韧改性剂、另外四分之三重量的无规共聚聚丙烯树脂、抗氧化剂、色母粒和颜料加入到搅拌机中,常温下搅拌均匀,得到混合物料;

[0027]

步骤三、将步骤二中的混合物料加入到挤出机中,挤出即得到高强度、高韧性ppr

管。

[0028]

实施例1:

[0029]

步骤一、将无规共聚聚丙烯树脂25份、羟基化碳纳米管1份、马来酸酐接枝聚丙烯3份、分散剂0.1份、加入到搅拌机中,保持110℃下搅拌均匀,制得增韧改性剂;

[0030]

步骤二、将步骤一中得到的增韧改性剂、无规共聚聚丙烯树脂75份、抗氧化剂0.01份、色母粒3份、颜料1份加入到搅拌机中,常温下搅拌均匀,得到混合物料;

[0031]

步骤三、将步骤二中的混合物料加入挤出机中,挤出后得到高强度、高韧性的ppr管。

[0032]

其中,在本实施例中,分散剂为kh-550,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0033]

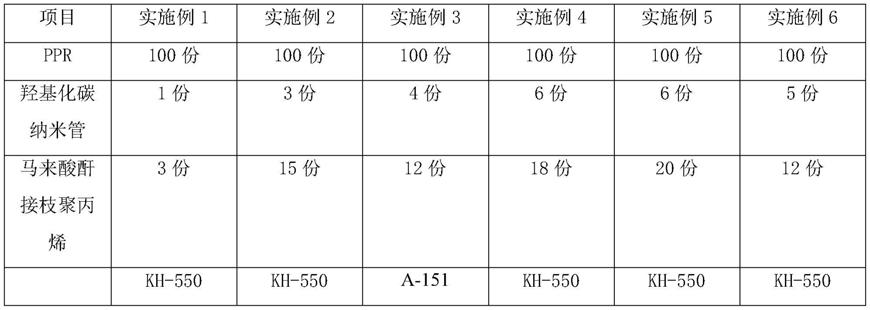

实施例2到实施例6的制备方法同实施例1,仅各组分含量不同;实施例1到实施例6以及对比例的各组分含量如表1所示:

[0034]

表1不同实施例的组分含量表

[0035][0036][0037]

对比例1:

[0038]

步骤一、将无规共聚聚丙烯树脂100份、抗氧化剂0.03份、色母粒3份、颜料1份加入到搅拌机中,常温下搅拌均匀,得到混合物料;

[0039]

步骤二、将步骤一中的混合物料加入挤出机中,挤出后得到ppr管。

[0040]

其中,分散剂为kh-550,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0041]

对比例2:

[0042]

步骤一、将无规共聚聚丙烯树脂25份、羟基化碳纳米管3份、分散剂0.3份加入到搅

拌机中,保持110℃下搅拌均匀,得到第一混合物料;

[0043]

步骤二、将步骤一中的第一混合物料、无规共聚聚丙烯树脂75份、抗氧化剂0.01份、色母粒3份、颜料1份加入到搅拌机中,常温下搅拌均匀,得到第二混合物料;

[0044]

步骤三、将步骤二中的第二混合物料加入到挤出机中,挤出后得到ppr管。

[0045]

其中,分散剂为kh-550,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0046]

对比例3:

[0047]

步骤一、将无规共聚聚丙烯树脂25份,马来酸酐接枝聚丙烯3份、分散剂0.3份加入到搅拌机中,保持110℃下搅拌均匀,得到第一混合物料;

[0048]

步骤二、将步骤一中的第一混合物料、无规共聚聚丙烯树脂75份、抗氧化剂0.01份、色母粒3份、颜料1份加入到搅拌机中,常温下搅拌均匀,得到第二混合物料;

[0049]

步骤三、将步骤二中的第二混合物料加入到挤出机中,挤出后得到ppr管。

[0050]

其中,分散剂为kh-550,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。

[0051]

实验例1:

[0052]

将上述实施例1-6与对比例1-3制得的ppr管分别进行爆破试验、0℃冲击试验(0℃,1.5kg,1.0m)和-5℃冲击试验(-5℃,1.5kg,1.0m),其检测结果如表2所示:

[0053]

其中,所述爆破试验的检测标准为gb/t 15560-1995,其中,ppr管的尺寸为200mm*2.3mm。

[0054]

表2实施例以及对比例的检测数据

[0055][0056][0057]

由以上的实验结果可知:

[0058]

因低温下ppr管的更易破裂,因此通过对比ppr管在低温情况下的冲击试验的数据,可以判断ppr管的强度及韧性。

[0059]

通过将实施例1-6与对比例1进行比较可知,在0℃的冲击试验下,本发明的ppr管和现有技术中的ppr管均没有破裂;在-5℃的冲击试验下,仅个别的ppr管破裂,而现有技术中的ppr管全部破裂,因此相对于现有技术的ppr管来说本发明的ppr管具有更高的韧性,不易破裂。实施例1-6的爆破试验的压力数值在7.793-7.978之间,远大于对比例1中的爆破试验的压力数值7.42,因此,本发明相对于现有技术(对比例1)的爆破试验的压力数值增长

5%以上,由此可见,本发明制得的ppr管具有更好地强度,可以承受较大的压力。

[0060]

通过将实施例2与对比例2进行对比可知,在现有技术的基础上仅仅添加羟基化碳纳米管和分散剂对无规共聚聚丙烯树脂进行改性,最终制得的ppr管在-5℃的冲击试验下仅有1/10没有破裂;对比例2的爆破压力数值比现有技术增加但是远小于实施例2;结合将实施例2与对比例3进行对比,在现有技术的基础上仅仅添加马来酸酐接枝聚丙烯和分散剂对无规共聚聚丙烯树脂进行改性,最终制得的ppr管在-5℃的冲击试验下经由2/10没有破裂;对比例3的爆破压力数值比现有技术增加但是远小于实施例2;因此,由该两组对比可知,只有在同时使用羟基化碳纳米管和马来酸酐接枝聚丙烯对无规共聚聚丙烯树脂进行改性,最终制得的ppr管韧性效果最好,且其最终得到的ppr管的强度最好。

[0061]

从而,由以上的实验数据可知,发明制得的ppr管具有更好地强度和韧性。

[0062]

实验例2:

[0063]

在实施例2的基础上,考核在制备过程中步骤一中的搅拌温度对最终制得的ppr管的影响,其中实施例7-18的制备方法以及组分含量均同实施例2一致;其对比结果如表3所示:

[0064]

表3不同的搅拌温度对成品ppr管的性能影响

[0065]

项目温度/℃爆破试验/mpa0℃冲击试验-5℃冲击试验实施例21107.978无破裂无破裂实施例7507.5422/10破裂10/10破裂实施例8607.5491/10破裂10/10破裂实施例9707.5121/10破裂5/10破裂实施例10757.498无破裂2/10破裂实施例11807.952无破裂无破裂实施例12907.941无破裂无破裂实施例131007.969无破裂无破裂实施例141207.954无破裂无破裂实施例151257.569无破裂3/10破裂实施例161307.5431/10破裂9/10破裂实施例171407.4911/10破裂10/10破裂实施例181807.5021/10破裂10/10破裂

[0066]

由表3中的实验数据可知,在步骤一种将无规共聚聚丙烯树脂、羟基化碳纳米管、马来酸酐接枝聚丙烯和分散剂共混改性时保持在80-120℃时,其改性效果最好,最终制得的ppr管的强度和韧性最好;

[0067]

由实施例7和实施例18可知,当在步骤一中无规共聚聚丙烯树脂、羟基化碳纳米管、马来酸酐接枝聚丙烯和分散剂共混改性时,其温度过高或温度过低,都不具备有相应的改性效果,对于ppr管的强度和韧性的改善不大。

[0068]

因此,在制备本发明的高强度、高韧性的ppr管时,需要在步骤一中准确控制其共混温度,进而便于得到增韧改性剂,以便于后续挤出时对无规共聚聚丙烯树脂继续改性,以制得最终的具有高强度和高韧性的ppr管。

[0069]

以上对本发明的几个实施例进行了详细说明,但所述内容仅为本发明的较佳实施

例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1