有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法

1.本发明涉及废旧纺织物循环再生技术领域,具体而言,涉及一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法。

背景技术:

2.我国是纺织服装的生产和消费大国,因此也是废旧纺织品的产生大国,据统计每年废旧纺织品的产生量约在2600多万吨。若不合理利用不仅会造成环境污染,更是资源的极大浪费。由于废旧纺织品中很大一部分是废旧聚酯(pet)纺织品,而其中绝大部分又是有色废旧聚酯纺织品,目前最好的高值化回收方法是利用化学法增粘后制备再生聚酯。

3.然而,因该类纺织品中含有染料、无机颜料及其他染化助剂等,它们的存在会给化学再增粘过程造成困难,劣化再生聚酯品质,使其无法实现多次循环利用;同时该类纺织品的化学再生利用还存在以下问题:有色聚酯纺织品若处理前未按颜色分拣直接化学回收,则只能得到颜色为黑色的再生聚酯,大大制约其应用领域和最终产品档次;若处理前先按颜色分拣再利用,再生过程中会发生因化学反应等因素导致的产物颜色与原料有很大色差的问题,后期利用时需要二次上染或补色、配色等处理,易造成环境污染,且同样存在因无机颜料、染化料及凝胶凝集粒子等杂质未被去除造成的加工性能变差问题。

4.中国专利cn1304924a中公开了一种解聚对苯二甲酸乙二醇酯废料的方法,但其针对的废旧聚酯原料主要为饮料瓶,但其操作方法为间歇操作,且不适合含有染料、无机颜料及其他染化助剂的废旧聚酯纺织品的回收再生。

技术实现要素:

5.本发明的主要目的在于提供一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法,以解决现有技术中有色废旧聚酯纺织品因含有染料、无机颜料及其他染化助剂等,无法有效再生处理的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法,其包括以下步骤:熔融步骤:将有色废旧聚酯纺织品进行破碎、熔融,得到废旧聚酯熔体;连续化超临界甲醇醇解步骤:将废旧聚酯熔体和醇解剂连续输送至超临界甲醇醇解装置中进行连续化超临界甲醇醇解,得到醇解产物;连续化闪蒸步骤:将醇解产物连续通入多级串联设置的闪蒸装置中进行连续化闪蒸处理,得到初步提纯单体;其中沿物料流动顺序,各级闪蒸装置中的闪蒸压力逐渐降低;连续化重结晶步骤:将初步提纯单体连续通过多级串联设置的重结晶装置中进行连续化重结晶处理,得到二次提纯单体;聚合步骤:将二次提纯单体依次进行酯交换反应、预缩聚反应和终缩聚反应,得到可纺级无色再生聚酯。

7.进一步地,连续化超临界醇解步骤包括:将废旧聚酯熔体和醇解剂连续通入超临界甲醇醇解装置中进行连续化超临界甲醇醇解,超临界甲醇醇解装置中的温度为255~285℃,压力为8.5~12mpa,物料停留时间为30~120min。

8.进一步地,醇解剂为甲醇,且醇解剂和废旧聚酯熔体二者的质量比为8~20:1。

9.进一步地,连续化闪蒸步骤中,最末级闪蒸装置中的物料温度为160~210℃,压力0.1~1mpa。

10.进一步地,连续化重结晶步骤中采用的洗涤剂为甲醇和/或乙二醇,且各级重结晶装置中的温度分别独立地为20~50℃,物料在各级重结晶装置中的停留时间分别独立地为60~300min。

11.进一步地,在连续化重结晶处理之后,方法还包括对重结晶得到的单体进行减压蒸馏以得到二次提纯单体的步骤;优选地,减压蒸馏步骤中,操作温度为220~240℃,绝对压力为6.65~10kpa,且物料停留时间为40~120min。

12.进一步地,熔融步骤包括:将有色废旧聚酯纺织品进行破碎,得到破碎料;通过输送螺杆将破碎料输送至熔融螺杆进行初步熔融,得到初步熔融料;将初步熔融料连续送入熔融釜中进一步熔融,得到废旧聚酯熔体;优选地,熔融釜中的操作温度为255~275℃,压力0.5~1mpa,时间15~30min;优选地,有色废旧聚酯纺织品为pet纺织品。

13.进一步地,聚合步骤包括:将二次提纯单体和乙二醇按摩尔比2.1~2.5:1连续通入三级串联设置的酯交换釜中进行酯交换反应,其次过滤,得到酯交换产物;将酯交换产物连续通入两级串联设置的预缩聚反应器进行预缩聚反应,其次过滤,得到预缩聚产物;将预缩聚产物连续通过终缩聚反应器进行终缩聚反应,得到可纺级无色再生聚酯。

14.进一步地,酯交换反应过程中,同时添加醋酸盐类催化剂,其添加量为二次提纯单体重量的0.04~0.06%;优选地,第一级酯交换釜中的操作温度为180~190℃,物料停留时间60~180min;第二级酯交换釜中的操作温度为200~210℃,物料停留时间60~180min;第三级酯交换釜中的操作温度为220~235℃,物料停留时间60~180min。

15.进一步地,第一级预缩聚反应器中的操作温度为245~255℃,绝对压力为35~50kpa,物料停留时间为40~90min;第二级预缩聚反应器中的操作温度为275~280℃,绝对压力为1.5~3.0kpa,物料停留时间90~120min;优选地,终缩聚反应过程中,操作温度为283~288℃,绝对压力为133~200pa,物料停留时间为90~240min。

16.本发明提供了一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法,其首先通过破碎熔融,能够实现对废旧聚酯纺织品的密实、均化处理,并为后续醇解做好准备;其次,将废旧聚酯熔体和醇解剂进行连续化超临界醇解,该过程中,醇解剂以超临界形式存在,加速了聚酯的醇解,形成相应的醇解单体。由于有色废旧聚酯纺织品中含有大量的染料、无机颜料及其他染化助剂,本发明通过连续化闪蒸步骤有效去除了醇解产物中携带的小分子易挥发的染料以及未反应的醇解剂等,再通过连续化重结晶步骤,进一步对醇解单体进行了脱色提纯,得到了纯净度很高的醇解单体。最后,通过依次进行的酯交换、预缩聚和终缩聚反应,制得了长丝可纺级无色再生聚酯,其切片指标完全达到长丝级聚酯切片的要求,再生聚酯品质可与原生聚酯媲美。此外,由于在处理过程中去除了染料、颜料及其他不利于化学再增粘过程的杂质,可以实现多次乃至无限次循环回用。

17.除此以外,本发明提供的是一种连续化的再生工艺,能够适应工业化要求,具有非常广阔的应用前景。

具体实施方式

18.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

19.正如背景技术部分所描述的,现有技术中有色废旧聚酯纺织品因含有染料、无机颜料及其他染化助剂等,无法对其进行有效再生处理。

20.为了解决上述问题,本发明提供了一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法,其包括以下步骤:熔融步骤:将有色废旧聚酯纺织品进行破碎、熔融,得到废旧聚酯熔体;连续化超临界甲醇醇解步骤:将废旧聚酯熔体和醇解剂连续通入超临界甲醇醇解装置中进行连续化超临界甲醇醇解,得到醇解产物;连续化闪蒸步骤:将醇解产物连续通入多级串联设置的闪蒸装置中进行连续化闪蒸处理,得到初步提纯单体;其中沿物料流动顺序,各级闪蒸装置中的闪蒸压力逐渐降低;连续化重结晶步骤:将初步提纯单体连续通过多级串联设置的重结晶装置中进行连续化重结晶处理,得到二次提纯单体;聚合步骤:将二次提纯单体依次进行酯交换反应、预缩聚反应和终缩聚反应,得到可纺级无色再生聚酯。

21.本发明提供了一种有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法,其首先通过破碎熔融,能够实现对废旧聚酯纺织品的密实、均化处理,并为后续醇解做好准备;其次,将废旧聚酯熔体和醇解剂进行连续化超临界甲醇醇解,该过程中,醇解剂以超临界形式存在,加速了聚酯的醇解,形成相应的醇解单体。由于有色废旧聚酯纺织品中含有大量的染料、无机颜料及其他染化助剂,本发明通过连续化闪蒸步骤有效去除了醇解产物中携带的小分子易挥发的染料以及未反应的醇解剂等,再通过连续化重结晶步骤,进一步对醇解单体进行了脱色提纯,得到了纯净度很高的醇解单体。最后,通过依次进行的酯交换、预缩聚和终缩聚反应,制得了可纺级无色再生聚酯,其切片指标完全达到长丝级聚酯切片的要求(切片的主要质量指标:l值80~95,特性黏数0.65dl/g~0.69dl/g,端羧基含量≤41mol/t,deg含量≤2.3%),再生聚酯品质可与原生聚酯媲美。此外,由于在处理过程中去除了染料、颜料及其他不利于化学再增粘过程的杂质,可以实现多次乃至无限次循环回用。

22.上述切片的主要质量指标中,在采用lab色彩模式进行色差测试时,l值是代表样品的亮度,在a,b值固定时,l值越高也意味着样品越亮越白。特性粘数是指用乌氏粘度计法测量的切片的数值,能代表切片的粘均分子量,纤维级需要不低于0.645,长丝纤维要求更高。此外纤维级聚酯切片国标中也规定了优等品到合格品各个等级间,端羧基和二甘醇含量的限值。

23.除此以外,本发明提供的是一种连续化的再生工艺,能够适应工业化要求,具有非常广阔的应用前景。

24.具体地,本发明提供的处理方法具有以下有益效果:

25.(1)以有色废旧聚酯纺织品为原料制备长丝可纺级无色再生聚酯的整个过程为连续化操作。流程中可采用通用设备,大工业化推广的通用性和融合性好;同时克服了间歇操作带来的批次质量差异、运行成本高等间歇操作固有的无法解决的缺点;

26.(2)通过连续闪蒸、连续重结晶及可选的减压蒸馏等分离过程,可最大限度的去除染料、颜料、染化料及聚合和生产加工过程中产生的凝胶凝集粒子等杂质,得到纯度很高的原料,从而能够多次乃至无限次的实现废旧聚酯纺织品的循环利用;且所得无色再生聚酯

品质可与原生聚酯媲美。同时,可节约日渐紧缺的石油资源,并减少环境污染和环保压力。

27.优选地,上述有色废旧聚酯纺织品为pet纺织品。大多数聚酯纺织品为pet纺织品,使用本发明提供的上述循环再生方法对于pet纺织品的处理更为有效。

28.上述连续化超临界甲醇醇解实际是对有色废旧聚酯纺织品中的聚酯大分子进行解聚,比如将pet聚酯大分子醇解形成对苯二甲酸二甲酯(dmt)。为了使废旧聚酯熔体更充分地在连续进出料的过程中更充分地醇解,在一种优选的实施方式中,上述连续化超临界甲醇醇解步骤包括:将废旧聚酯熔体和醇解剂连续通入超临界甲醇醇解装置中进行连续化超临界甲醇醇解,超临界甲醇醇解装置中的温度为255~285℃,压力为8.5~12mpa,物料停留时间为30~120min。更优选地,上述醇解剂为甲醇,且甲醇与废旧聚酯熔体二者的质量比为8~20:1。将二者比例控制在上述范围内,有利于促使聚酯熔体更充分地醇解为单体。

29.在实际操作过程中,由于超临界醇解过程为高压过程,为了提高工艺设备安全性,同时更充分地分离多余的醇解剂甲醇和小分子副产物(乙二醇),本发明通过多级闪蒸装置对醇解产物进行了连续化闪蒸处理,这样就可以将压力逐级释放,在充分分离多余醇解剂和小分子副产物的同时保持操作的连续性和安全性。在一种优选的实施方式中,上述连续化闪蒸步骤中,最末级闪蒸装置中的物料温度为160~210℃,压力0.1~1mpa。优选地,上述连续化闪蒸过程采用三级串联的闪蒸装置,第一级闪蒸装置中物料的温度为224~260℃,压力为5.5~8.0mpa,第二级闪蒸装置中物料的温度为192~235℃,压力为3.0~5.0mpa,第三级即为上述最末级闪蒸装置。经过上述连续化闪蒸处理,醇解反应后多余的甲醇、反应生成的乙二醇、废旧聚酯纺织品中的低沸点助剂等变成气态,醇解产物如对苯二甲酸二甲酯(即dmt)则变成液态,产生气液分离,得到初步提纯单体。在实际操作中,出于节约原料,提高环保性的目的,优选将连续化闪蒸步骤中产生的气态物通入工艺塔分离其中的甲醇和乙二醇,进行收集回用。

30.上述连续化重结晶过程是醇解单体继连续闪蒸后的进一步脱色提纯步骤,该过程是将初步提纯单体进行多级的连续重结晶析出,该过程中的有机染料、无机颜料等均可更充分地脱除,得到纯净度和白度较高的醇解单体。在一种优选的实施方式中,连续化重结晶步骤中采用的洗涤剂为甲醇和/或乙二醇,且各级重结晶装置中的温度分别独立地为20~50℃,物料在各级重结晶装置中的停留时间分别独立地为60~300min。在实际重结晶过程中,各级重结晶后进行过滤,固体排出,液体进入下一级重结晶。为了进一步提高重结晶效果,同时适应连续化生产,更优选地,上述多级串联设置的重结晶装置中,温度逐渐降低,比如第一级温度为50℃,最后一级温度为20℃,共三级或四级。进一步优选地,上述连续化重结晶过程中采用三级串联的重结晶装置,各级重结晶装置中预先装有洗涤剂,且第一级重结晶装置中的温度为50~40℃,物料停留时间为60~90min,在经过第一次连续化重结晶后,过滤得到第一重结晶产物;将第一重结晶产物连续通入第二级重结晶装置,且第二级重结晶装置中的温度为40~30℃,物料停留时间为90~180min,在经过第二次连续化重结晶后,过滤得到第二重结晶产物;将第二重结晶产物连续通入第三级重结晶装置,且第三级重结晶装置中的温度为30~20℃,物料停留时间为180~300min,在经过第三次连续化重结晶后,过滤得到上述二次提纯单体。

31.在一种优选的实施方式中,在连续化重结晶处理之后,方法还包括对重结晶得到的单体进行减压蒸馏以得到二次提纯单体的步骤。在重结晶之后进一步结合减压蒸馏操

作,能够进一步进行脱色提纯,得到纯净度更高的单体。优选地,减压蒸馏步骤中,操作温度为220~240℃,绝对压力为6.65~10kpa,且物料停留时间为40~120min。

32.如前文所述,本发明在醇解之前预先对有色废旧聚酯纺织品进行破碎、熔融,以对其进行了密实、均化处理,有利于改善后续醇解过程的稳定性,并提高处理效率。在一种优选的实施方式中,上述熔融步骤包括:将有色废旧聚酯纺织品进行破碎,得到破碎料;通过输送螺杆将破碎料输送至熔融螺杆进行初步熔融,得到初步熔融料;将初步熔融料连续送入熔融釜中进一步熔融,得到废旧聚酯熔体。使用螺杆初步熔融结合熔融釜深度熔融,能够进一步提高熔融效率,并使废旧纺织品得到更充分地处理。优选地,熔融釜中的操作温度为255~275℃,压力0.5~1mpa,时间15~30min。在实际操作过程中,也可以在破碎之前对废旧聚酯纺织品进行人工颜色分拣或可见光识别自动分拣。且为了提高熔融安全性,优选熔融釜中采用惰性气体进行保护,比如可用氮气等。且熔融之后无需对纺织品进行洗涤和烘干处理,也无需去除夹带的微量非涤纶化纤织物部分,这些在随后的提纯过程中均可完成。上述熔融螺杆可以是单螺杆也可以是双螺杆,一般有6个加热区,加热区温度可以逐渐提升,比如,第一区温度220℃,第二区240℃,第三区255℃,后面几个区可以根据物料状态可以是255℃或者依次递增到275℃。

33.上述聚合步骤采用聚酯制备过程中的常用工艺即可。在一种优选的实施方式中,聚合步骤包括:将二次提纯单体和乙二醇按摩尔比2.0~2.5:1连续通入三级串联设置的酯交换釜中进行酯交换反应,其次过滤(过滤废旧聚酯纺织品中带来的一些无机染化料及其他杂质。以免影响色相及后续反应过程),得到酯交换产物;将酯交换产物连续通入两级串联设置的预缩聚反应器进行预缩聚反应,其次过滤(进一步过滤上游来的杂质及预缩聚过程中产生的一些凝集粒子等杂质),得到预缩聚产物;将预缩聚产物连续通过终缩聚反应器进行终缩聚反应,得到可纺级无色再生聚酯。

34.为了得到性能更佳的可纺级无色再生聚酯,同时提高连续化生产过程中的稳定性,在一种优选的实施方式中,酯交换反应过程中,同时添加醋酸盐类催化剂,其添加量为二次提纯单体重量的0.04~0.06%;优选地,第一级酯交换釜中的操作温度为180~190℃,物料停留时间60~180min;第二级酯交换釜中的操作温度为200~210℃,物料停留时间60~180min;第三级酯交换釜中的操作温度为220~235℃,物料停留时间60~180min。具体的醋酸盐类催化剂包括但不限于醋酸锌、醋酸钴、醋酸镁、醋酸钙中的一种或多种。在上述条件下进行酯交换反应,能够使醇解单体更充分地进行酯交换,比如对苯二甲酸二甲酯(dmt)酯交换形成对苯二甲酸双羟基乙二醇酯(bhet)。

35.在一种优选的实施方式中,第一级预缩聚反应器中的操作温度为245~255℃,绝对压力为35~50kpa,物料停留时间为40~90min;第二级预缩聚反应器中的操作温度为275~280℃,绝对压力为1.5~3.0kpa,物料停留时间90~120min;优选地,终缩聚反应过程中,操作温度为283~288℃,绝对压力为133~200pa,物料停留时间为90~240min。在上述工艺条件下进行预缩聚和终缩聚反应,各阶段的预缩聚程度更适应连续化操作的要求,生产稳定性更高,且终缩聚中的液相增粘效果更佳,得到的无色再生聚酯熔体可熔体直纺或经冷却水槽冷却铸带切粒后得到无色再生pet切片。

36.总之,本发明提供的有色废旧聚酯纺织品连续制备可纺级无色再生聚酯的方法(pet)由以下几个步骤相互衔接形成了连续化的处理过程:(1)有色废旧纺织品制备的熔体

和醇解剂连续打入可连续运行的超临界醇解装置,纺织品中的pet被完全醇解为对苯二甲酸二甲酯(dmt);(2)dmt和其中携带的染料、无机颜料及其他助剂和杂质剂等其他物料一起连续进入多级闪蒸装置,完成降压和气液分离;(3)液态dmt进入多级连续重结晶分离装置,dmt经多级冷却重结晶析出,染料及颜料等留存于洗涤剂中,固液混合物经连续过滤装置过滤分离,得到高纯度dmt;优选地,若要进一步得到更高纯度dmt,可进行连续减压蒸馏;(4)脱色后的高纯度固态dmt加热熔融后与乙二醇连续输送至依次串联的三级酯交换釜,制得对苯二甲酸乙二醇酯(bhet);(5)bhet连续进入预缩反应器和终缩反应器,制得无色再生聚酯(pet),该无色再生聚酯质量指标满足长丝可纺性要求。

37.优选地,上述重结晶过程中得到的dmt的固液混合物连续进入过滤装置,该装置采用不停机循环旋转、格子式过滤室设计,当滤饼压力达到一定值后,该格子旋转出去,安装有新滤网的格子进入直至该格子滤饼压力达到后转出,依次循环。转出的格子,过滤网上的滤饼经刮刀刮掉后输送到中间储槽,高纯度的dmt由该储槽连续输送并加热后后送至酯交换反应器。

38.以下结合具体实施例对本申请作进一步详细描述,这些实施例不能理解为限制本申请所要求保护的范围。

39.实施例1

40.有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于255℃,0.5mpa下停留30min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇与聚酯熔体的质量比为15:1超临界反应器温度255℃,压力8.5mpa,物料停留时间为120min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为224℃,压力为5.5mpa,物料停留时间为20min,2级闪蒸装置体系温度为192℃,压力为3.0mpa,停留时间为20min,3级闪蒸装置体系温度160℃,压力0.1mpa,停留时间20min;经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为50℃,停留时间为90min,2级装置体系温度为40℃,停留时间180min,3级装置体系温度为30℃,停留时间300min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶及过滤过程中被完全脱除进入到洗涤液中,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.1:1的计量量由1级酯交换釜打入,催化剂醋酸钴和三氧化二锑添加于该乙二醇中,添加量分别按dmt量的0.04%和理论所得bhet量的0.03%,第1级酯交换釜温度180℃,停留时间180min,第2级酯交换釜温度200℃,停留时间180min,第3级酯交换釜温度220℃,停留时间180min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度245℃,体系压力50kpa,停留时间90min,第2级预缩反应器温度275℃,体系压力3.0kpa,停留时间120min,然后物料由熔体泵打入终聚反应器,终聚反应器温度283℃,体系压力200pa,停留时间240min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表1:

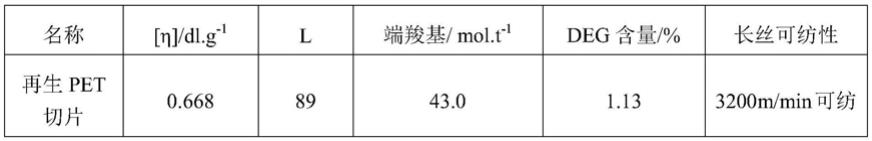

41.表1:再生pet切片质量指标及长丝可纺性

42.名称[η]/dl.g

‑1l端羧基/mol.t

‑1deg含量/%长丝可纺性再生pet切片0.6508539.01.053000m/min可纺

[0043]

实施例2

[0044]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于265℃,0.5mpa下停留20min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为12:1,超临界反应器温度265℃,压力10.0mpa,物料停留时间为90min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为235℃,压力为6.8mpa,物料停留时间为20min,2级闪蒸装置体系温度为205℃,压力为4.3mpa,停留时间为20min,3级闪蒸装置体系温度170℃,压力0.4mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为45℃,停留时间为80min,2级装置体系温度为35℃,停留时间120min,3级装置体系温度为25℃,停留时间240min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶及过滤过程中被完全脱除进入到洗涤液中,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.2:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌和三氧化二锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的0.05%,三氧化二锑按理论所得bhet量的0.03%,第1级酯交换釜温度185℃,停留时间150min,第2级酯交换釜温度205℃,停留时间150min,第3级酯交换釜温度225℃,停留时间150min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力40kpa,停留时间60min,第2级预缩反应器温度280℃,体系压力2.0kpa,停留时间100min,然后物料由熔体泵打入终聚反应器,终聚反应器温度285℃,体系压力133pa,停留时间150min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表2:

[0045]

表2:再生pet切片质量指标及长丝可纺性

[0046][0047]

实施例3

[0048]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于275℃,1mpa下停留15min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,超甲醇和废旧聚酯熔体的质量比为10:1,超临界反应器温度275℃,压力11.0mpa,物料停留时间为60min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为245℃,压力为7.5mpa,物料停留时间为20min,2级闪蒸装置体系温度为215℃,压力为5.1mpa,

停留时间为20min,3级闪蒸装置体系温度188℃,压力0.7mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为40℃,停留时间为60min,2级装置体系温度为30℃,停留时间90min,3级装置体系温度为20℃,停留时间180min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶及过滤过程中被完全脱除进入到洗涤液中,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.4:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌、醋酸钙和乙二醇锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的0.06%,乙二醇锑按理论所得bhet量的0.03%,第1级酯交换釜温度190℃,停留时间60min,第2级酯交换釜温度210℃,停留时间60min,第3级酯交换釜温度230℃,停留时间90min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力35kpa,停留时间40min,第2级预缩反应器温度280℃,体系压力1.5kpa,停留时间90min,然后物料由熔体泵打入终聚反应器,终聚反应器温度288℃,体系压力133pa,停留时间90min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表3:

[0049]

表3:再生pet切片质量指标及长丝可纺性

[0050][0051]

实施例4

[0052]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于255℃,0.5mpa下停留30min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为8:1,超临界反应器温度285℃,压力12.0mpa,物料停留时间为30min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为260℃,压力为8.0mpa,物料停留时间为20min,2级闪蒸装置体系温度为235℃,压力为5.0mpa,停留时间为20min,3级闪蒸装置体系温度160℃,压力0.1mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为40℃,停留时间为60min,2级装置体系温度为30℃,停留时间90min,3级装置体系温度为20℃,停留时间180min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶及过滤过程中被完全脱除进入到洗涤液中,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.5:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌、醋酸钙、醋酸镁等四种和乙二醇锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的

0.06%,乙二醇锑按理论所得bhet量的0.03%,第1级酯交换釜温度190℃,停留时间60min,第2级酯交换釜温度210℃,停留时间60min,第3级酯交换釜温度235℃,停留时间60min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力35kpa,停留时间40min,第2级预缩反应器温度280℃,体系压力1.5kpa,停留时间90min,然后物料由熔体泵打入终聚反应器,终聚反应器温度288℃,体系压力133pa,停留时间90min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表4:

[0053]

表4:再生pet切片质量指标及长丝可纺性

[0054][0055]

实施例5

[0056]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于255℃,0.5mpa下停留30min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为15:1,超临界反应器温度255℃,压力8.5mpa,物料停留时间为120min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为224℃,压力为5.5mpa,物料停留时间为20min,2级闪蒸装置体系温度为192℃,压力为3.0mpa,停留时间为20min,3级闪蒸装置体系温度160℃,压力0.1mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为50℃,停留时间为90min,2级装置体系温度为40℃,停留时间180min,3级装置体系温度为30℃,停留时间300min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,液体部分进入工艺塔精馏分离回收,固体部分进入减压蒸馏装置进一步净化提纯,装置操作温度220℃,体系压力6.65kpa,停留时间120min,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶、过滤及减压蒸馏过程中被完全脱除,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.1:1的计量量由1级酯交换釜打入,催化剂醋酸钴和三氧化二锑添加于该乙二醇中,添加量分别按dmt量的0.04%和理论所得bhet量的0.03%,第1级酯交换釜温度180℃,停留时间180min,第2级酯交换釜温度200℃,停留时间180min,第3级酯交换釜温度220℃,停留时间180min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度245℃,体系压力50kpa,停留时间90min,第2级预缩反应器温度275℃,体系压力3.0kpa,停留时间120min,然后物料由熔体泵打入终聚反应器,终聚反应器温度283℃,体系压力200pa,停留时间240min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表5:

[0057]

表5.再生pet切片质量指标及长丝可纺性

[0058][0059]

实施例6

[0060]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于265℃,0.5mpa下停留20min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为12:1,超临界反应器温度265℃,压力10.0mpa,物料停留时间为90min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为235℃,压力为6.8mpa,物料停留时间为20min,2级闪蒸装置体系温度为205℃,压力为4.3mpa,停留时间为20min,3级闪蒸装置体系温度170℃,压力0.4mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入相互串联的三级连续重结晶过滤装置;第1级重结晶装置的体系温度为45℃,停留时间为80min,2级装置体系温度为35℃,停留时间120min,3级装置体系温度为25℃,停留时间240min,完成重结晶后的物料每级重结晶后均进入连续过滤装置进行固液分离,液体部分进入工艺塔精馏分离回收,固体部分进入减压蒸馏装置进一步净化提纯,装置操作温度240℃,体系压力10.0kpa,停留时间40min,有色废旧聚酯纺织品中的染料或颜料在连续的重结晶、过滤及减压蒸馏过程中被完全脱除,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.2:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌和三氧化二锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的0.05%,三氧化二锑按理论所得bhet量的0.03%,第1级酯交换釜温度185℃,停留时间150min,第2级酯交换釜温度205℃,停留时间150min,第3级酯交换釜温度225℃,停留时间150min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力40kpa,停留时间60min,第2级预缩反应器温度280℃,体系压力2.0kpa,停留时间100min,然后物料由熔体泵打入终聚反应器,终聚反应器温度285℃,体系压力133pa,停留时间150min,无色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表6:

[0061]

表6:再生pet切片质量指标及长丝可纺性

[0062][0063]

对比例1

[0064]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于275℃,1mpa下停留15min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为10:1,超临界反应器温度275℃,压力11.0mpa,物料停

留时间为60min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为245℃,压力为7.5mpa,物料停留时间为20min,2级闪蒸装置体系温度为215℃,压力为5.1mpa,停留时间为20min,3级闪蒸装置体系温度188℃,压力0.7mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.4:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌、醋酸钙和乙二醇锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的0.06%,乙二醇锑按理论所得bhet量的0.03%,第1级酯交换釜温度190℃,停留时间60min,第2级酯交换釜温度210℃,停留时间60min,第3级酯交换釜温度230℃,停留时间90min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力35kpa,停留时间40min,第2级预缩反应器温度280℃,体系压力1.5kpa,停留时间90min,然后物料由熔体泵打入终聚反应器,终聚反应器温度288℃,体系压力133pa,停留时间90min,再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表7:

[0065]

表7:再生pet切片质量指标及长丝可纺性

[0066][0067]

对比例2

[0068]

有色废旧聚酯纺织品破碎成布条或布片,经专用螺杆和熔融螺杆进行初步熔融后连续送入由n2保护的熔融釜内,于265℃,0.5mpa下停留20min;然后该熔融匀化好的熔体经熔体泵打入超临界醇解反应器,同时经化学计量的醇解剂甲醇由高压柱塞泵也打入该反应器内,甲醇和废旧聚酯熔体的质量比为12:1,超临界反应器温度265℃,压力10.0mpa,物料停留时间为90min;然后依次进入相互串联的三级闪蒸装置,第1级闪蒸装置体系温度为235℃,压力为6.8mpa,物料停留时间为20min,2级闪蒸装置体系温度为205℃,压力为4.3mpa,停留时间为20min,3级闪蒸装置体系温度170℃,压力0.4mpa,停留时间20min,经闪蒸处理后醇解反应后剩余的醇解剂甲醇及生成的乙二醇和废旧聚酯纺织品中带入的低沸点助剂等变为气态,进入工艺塔分离精制后回用,液态醇解物进入中间罐,打入洗涤剂甲醇进行洗涤并降温,然后进入连续过滤装置进行固液分离,液体部分进入工艺塔精馏分离回收,固体部分进入减压蒸馏装置,装置操作温度240℃,体系压力10.0kpa,停留时间40min,纯化后的醇解产物dmt进入中间储槽,经加热熔融后进入三级酯交换反应器;酯交换剂乙二醇按与dmt摩尔比2.2:1的计量量由1级酯交换釜打入,催化剂醋酸钴、醋酸锌和三氧化二锑添加于该乙二醇中,醋酸盐添加量分别按dmt量的0.05%,三氧化二锑按理论所得bhet量的0.03%,第1级酯交换釜温度185℃,停留时间150min,第2级酯交换釜温度205℃,停留时间150min,第3级酯交换釜温度225℃,停留时间150min,副产物甲醇等进入工艺塔分离后回用,酯交换产物为对苯二甲酸双羟基乙酯(bhet)进入二级预缩反应器,第1级预缩反应器温度255℃,体系压力40kpa,停留时间60min,第2级预缩反应器温度280℃,体系压力2.0kpa,停留时间100min,然后物料由熔体泵打入终聚反应器,终聚反应器温度285℃,体系压力

133pa,停留时间150min,浅色再生pet熔体经熔体泵打出后水冷铸带切粒。经测试再生pet切片的质量指标及纺丝情况如下表8:

[0069]

表8:再生pet切片质量指标及长丝可纺性

[0070][0071]

由以上数据可知,实施例中所得切片l值较高,说明白度较高。且l值较高,纺丝速度(长丝可纺性)明显大幅提高,表明切片纯度和质量等综合指标得到了大幅度提高,纺丝过程熔体均匀性和强度足够满足长丝可纺要求。

[0072]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1