一种工业化制备环己醇的方法和装置

1.本技术涉及一种工业化制备环己醇的方法和装置,属于化工原料制备领域。

背景技术:

2.环己醇是一种具有高沸点、低挥发性的优良有机化工中间体原料,被广泛应用于油漆溶剂、染料、消毒剂和杀虫剂等工业、日化品的生产制造,是生产己二胺、己二酸、尼龙66、己内酰胺等化工产品的重要化工资源。目前工业上主要通过苯酚加氢发、环己烷氧化法和环己烯水合法制取环己醇。其中,苯酚加氢法采用镍基催化剂,苯酚和氢气在150℃,2.5mpa下发生反应生成环己醇,该法已随着苯酚成本不断上涨逐渐被淘汰;环己烷法以空气或氧气为氧化剂氧化环己烷生成环己醇,该法流程复杂,且催化剂需要快速回收;环己烯水合法分为直接水合法和间接水合法,前者在催化剂上通过碳正离子反应直接得到环己醇产品,后者与羧酸反应生成羧酸酯中间产物,再将酯水解,得到环己醇,该法的转化率和选择性均较低,至今未见工业化应用案例。环己烯酯化-加氢制取环己醇是一种新兴的环己醇制备工艺,以廉价醋酸为酯化原料,具有较高的环己烯转化率和环己醇选择性,反应条件相对温和,是环己醇生产工艺的发展新方向。

3.己烯酯化-加氢制取环己醇是一种新兴工艺,以廉价醋酸为酯化原料,具有较高的环己烯转化率和环己醇选择性,反应条件相对温和,是环己醇生产工艺的发展新方向。

4.综上所述,目前通过乙酸环己酯加氢制备环己醇的全流程研究少有报道,现有报道流程并未充分考虑能量优化、氢气回收和杂质分离。由于以上缘故,有必要对乙酸环己酯加氢制备环己醇工艺进行系统化综合设计。

技术实现要素:

5.根据本技术的一个方面,提供了一种工业化制备环己醇的方法,该方法可实现工业化生产环己醇,并包含整体处理工艺,实现了对加氢反应产物的能量优化利用、氢气回收、主产品环己醇和乙醇副产品分离。

6.一种工业化制备环己醇的方法,所述方法包括预处理阶段、反应阶段、热回收阶段和分离阶段;

7.所述预处理阶段包括:对乙酸环己酯a进行预处理,所述预处理包括除水处理;

8.所述反应阶段包括:分别将含有乙酸环己酯a的物料ⅰ和含有氢气a的物料ⅱ通入加氢反应釜中,与催化剂接触、反应,得到含有环己醇的加氢反应产物;

9.所述热回收阶段包括:利用所述加氢反应产物分别对物料ⅰ和物料ⅱ进行换热处理;

10.所述分离阶段包括:将换热后的加氢反应产物进行多级精馏处理,得到环己醇产品和乙醇副产品。

11.具体地,催化剂为负载型铜基催化剂。

12.所述催化剂为所述催化剂为负载型铜基催化剂;

13.所述负载型铜基催化剂包括cu元素和载体;

14.所述cu元素负载在所述载体上。

15.所述载体可以为氧化铝。

16.可选地,在所述反应阶段中,所述反应条件为:反应温度180~260℃;反应压力为2.5~3.6mpag。

17.可选地,在所述反应阶段中,所述物料ⅰ中还包含循环乙酸环己酯b;

18.所述物料ⅱ中还包含循环氢气b。

19.可选地,所述加氢反应产物包括:氢、甲烷、乙烷、乙醇、环己烷、乙酸环己酯和二聚环己酯。

20.可选地,所述反应阶段包括:将含有乙酸环己酯a和循环乙酸环己酯b的物料ⅰ与部分所述加氢反应产物换热后,再加热至反应温度,之后通入所述加氢反应釜中;

21.将含有氢气a和循环氢气b的物料ⅱ与另一部分所述加氢反应产物换热后,再加热至反应温度,之后通入所述加氢反应釜中。

22.可选地,在进行所述多级精馏处理之前,还包括对所述换热后的加氢反应产物进行冷却处理,之后进行第一闪蒸处理,分离出富氢气体和冷凝液a。

23.具体地,冷却处理包括将换热后的加氢反应产物冷却至40~50℃。

24.第一闪蒸处理的条件为:2.4~3.4mpag压力下闪蒸。

25.可选地,对所述富氢气体进行第二闪蒸处理,分离出循环氢气b和冷凝液b,所述循环氢气b加压后循环使用,所述冷凝液b通入脱轻塔中;

26.所述冷凝液a也通入脱轻塔中。

27.具体地,对富氢气体先进行冷却处理至-25~0℃,再在2.4~3.4mpag压力下第二闪蒸处理。

28.可选地,所述冷凝液a和冷凝液b在所述脱轻塔进行精馏处理a,在塔顶得到气/液相混合物,在塔釜得到脱轻混合物;

29.所述塔顶的气/液相混合物经分凝处理,分离出气相轻组分和液相,所述气相轻组分作为废气排出,所述液相返回至所述脱轻塔中;

30.所述塔釜的脱轻混合物通入乙醇回收塔中。

31.所述脱轻塔中的操作条件为:塔顶压力为1~500kpag,塔釜温度为100~150℃。

32.可选地,将所述塔釜的脱轻混合物通入乙醇回收塔中进行精馏处理b,在塔顶分离出质量浓度大于99.5%的乙醇副产品,塔釜得到酯醇混合物。

33.具体地,乙醇回收塔的操作条件为:塔顶压力在1~500kpag,塔釜温度在120~180℃。

34.可选地,将所述酯醇混合物通入酯回收塔进行精馏处理c,在塔顶分离出未反应的循环乙酸环己酯b,塔釜得到含有重组分杂质的环己醇。

35.具体地,酯回收塔的操作条件为:塔顶压力为1~500kpag,塔釜温度为120~180℃。

36.可选地,将所述含有重组分杂质的环己醇通入环己醇脱重塔进行精馏处理d,在塔顶得到摩尔浓度大于99.0%的环己醇产品,塔釜得到重组分杂质。

37.具体地,环己醇脱重塔的操作条件为:塔顶压力在1~500kpag,塔釜温度在120~

200℃。

38.根据本技术的第二方面,还提供了一种工业化制备环己醇的装置,所述装置包括预处理单元、反应单元、热回收单元和分离单元;

39.所述预处理单元包括除水器;

40.所述反应单元包括第一混料器、第一预热器、第二混料器、第二预热器和加氢反应釜;

41.所述第一混料器、第一预热器与加氢反应釜依次连接;

42.所述第二混料器、第二预热器与加氢反应釜依次连接;

43.所述除水器与所述第一混料器连接;

44.所述热回收单元包括第一换热器和第二换热器和第三混料器;

45.所述第一换热器与所述第一混料器和第一预热器连通,并且所述第一换热器与加氢反应釜连通,以使部分所述加氢反应产物对物料ⅰ进行换热;

46.所述第二换热器与所述第二混料器和第二预热器连通,并且所述第二换热器与加氢反应釜连通,以使另一部分所述加氢反应产物对物料ⅱ进行换热;

47.所述第三混料器分别与第一换热器和第二换热器连通,以将换热后的加氢反应产物混合;

48.所述分离单元包括依次连接的脱轻塔、乙醇回收塔、酯回收塔和环己醇回收塔;

49.所述第三换热器与所述脱轻塔连接。

50.可选地,所述第三换热器与脱轻塔之间还设有冷凝器、第一闪蒸罐和第二闪蒸罐;

51.所述冷凝器的进口与所述第三换热器连通;

52.所述冷凝器的出口与所述第一闪蒸罐连通;

53.所述第一闪蒸罐的底部与所述脱轻塔连通;

54.所述第一闪蒸罐的顶部与所述第二闪蒸罐连通;

55.所述第二闪蒸罐的顶部与第二混料器连通;

56.所述第二闪蒸罐的底部与所述脱轻塔连通。

57.本技术能产生的有益效果包括:

58.1)本技术所提供的工业化制备环己醇的方法,该方法可实现工业化生产环己醇,并包含整体处理工艺,实现了对加氢反应产物的能量优化利用、氢气回收、主产品环己醇和乙醇副产品分离、并且可以将杂质有效分离。

59.2)本技术所提供的工业化制备环己醇的装置,具有分离单元结构简单、设备成本低的效果。

60.3)本技术所提供的工业化制备环己醇的方法,实现了氢气和乙酸环己酯的循环回收利用。

附图说明

61.图1是加氢反应及氢气分离回收流程示意图。

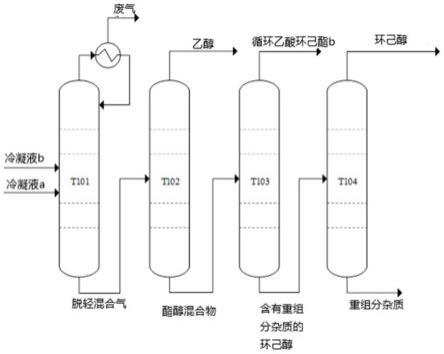

62.图2是产品精制流程示意图。

具体实施方式

63.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

64.如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买。

65.下面介绍一些可能的实施方式

66.本发明的目的是提供一种乙酸环己酯加氢制备环己醇的节能环保工艺技术,即采用过程系统工程的方法论实现质能综合集成。以工艺过程热功能耗、原料物耗最低为目标,实现精馏序列和换热网络综合优化,最后给出了一种环己烯酯化-加氢制备环己醇的节能、环保工艺。

67.本发明的技术方案如下:

68.如图1所示新鲜乙酸环己酯在除水器中脱除夹带的少量水后,与循环乙酸环己酯以液相充分混合,并与部分加氢反应产物换热,后经第一预热器加热至反应温度进入加氢反应器;

69.新鲜氢气与循环氢气以气相充分混合后与部分加氢反应产物换热,后经第二预热器加热至反应温度进入加氢反应器,与乙酸环己酯在2.5~3.6mpag压力、180~260℃温度下,通过催化剂发生加氢反应;

70.加氢反应产物分别与氢气和乙酸环己酯换热后,冷却至40~50℃,在2.4~3.4mpag压力下闪蒸,分离出富氢气体和冷凝液,冷凝液送去脱轻;

71.富氢气体冷却至-25~0℃,在2.4~3.4mpag压力下闪蒸,分离出循环氢气,加压后循环使用,得到的液体进入脱轻塔;

72.如图2所示,脱轻塔塔顶压力在1~500kpag,塔釜温度在100~150℃,塔顶分离出气相轻组分,送去火炬管网,塔底得到脱轻混合物,送入乙醇回收塔。

73.乙醇回收塔塔顶压力在1~500kpag,塔釜温度在120~180℃,塔顶分离出质量浓度大于99.5%的乙醇副产品,塔底得酯醇混合物送去酯回收塔。

74.酯回收塔塔顶压力在1~500kpag,塔釜温度在120~180℃,塔顶分离出未反应的循环乙酸环己酯原料,少部分作为废液排出,大部分循环返回加氢反应器,塔釜得到含有重组分杂质的环己醇,送去环己醇脱重塔。

75.环己醇脱重塔塔顶压力在1~500kpag,塔釜温度在120~200℃,塔顶得到摩尔浓度大于99.0%的环己醇产品,并与酯化反应产物换热回收热量,塔釜得到重组分杂质。

76.本发明的效果和益处是生产环己醇的节能、环保新工艺,适合工业化生产,能产生显著的经济与社会效益。

77.实施例1

78.以下结合技术方案和附图详细叙述本发明的具体实施方式。以5万吨环己醇/年工业装置为例对本发明的技术予以进一步说明。

79.本实施例中的催化剂为35%的铜负载在氧化铝骨架上。

80.如图1所示,来自上游装置的乙酸环己酯流量为9021.5kg/h,其中含有摩尔分率为98.5%的乙酸环己酯a和0.5%的水,通过除水器v101将水分脱除至0.1ppmv以下后与循环乙酸环己酯b在第一混料器q1中充分混合,通过第一换热器e105和第一预热器e101先后经加氢反应产物和公用工程加热至反应温度送入加氢反应器r101。流入系统的新鲜氢气a流量为260.5kg/h,与循环氢气b在第二混料器q2充分混合后先后,通过第二换热器e106和第

二预热器e102先后经加氢反应产物和公用工程加热至反应温度,送入加氢反应器r101。加氢反应器入口原料温度为200℃,反应压力为2.9mpag,得到的加氢反应产物具有下表所示组成:

81.组分mol(%)氢85.7657甲烷0.4526乙烷0.0554乙醇4.3036环己醇9.3210乙酸环己酯0.7908二聚环己烯0.0329

82.加氢反应产物分为两股,比例为55%和45%,分别与氢气物料ⅱ和乙酸环己酯物料ⅰ换热,回收热量2322kw。之后在第三混料器q3中混合,再通过冷却器e107冷却至43℃后送入第一闪蒸罐v102。第一闪蒸罐v102操作温度为43℃,操作压力为2.89mpag。第一闪蒸罐v102分离出的液相(即冷凝液a)送去脱轻塔t101,气相通过冷却器e104冷却至-10℃,送去深冷第二闪蒸罐v103闪蒸,第二闪蒸罐v103操作温度为-10℃,操作压力为2.88mpag,分离出液相(即冷凝液b)送去脱轻塔t101,气相为摩尔分率99.4%的氢气,经氢气压缩机c101加压后循环利用。

83.如图2所示,脱轻塔t101的操作条件如下:塔顶压力为3kpag,塔底温度为110℃。塔顶采用分凝器,采出的气相为轻组分废气,送去火炬管网,液相全回流回塔内。塔底得到脱轻混合物,送去乙醇回收塔t102。

84.乙醇回收塔t102的操作条件如下:塔顶压力为3kpag,塔釜操作温度146℃。塔顶采用全凝器,得到质量分率99.62%的乙醇副产品,塔底得到环己醇和乙酸环己酯的混合物,送去酯回收塔t103。

85.酯回收塔t103的操作条件如下:塔顶压力为3kpag,塔釜操作温度148℃。塔顶采用全凝器,得到摩尔分率12.86%的乙酸环己酯,其中99%作为循环加氢反应原料,其余作为废液排出。塔底得到摩尔分率98.8%的粗环己醇送去环己醇脱重塔t104。

86.环己醇回收塔t104的操作条件如下:塔顶压力为3kpag,塔釜操作温度149℃。塔底分离出重组分废液,塔顶采用全凝器,得到摩尔分率99.1%的环己醇产品,质量流率为6.84t/h。

87.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1