二氧化硅的改性方法、二氧化硅填料及环氧树脂复合材料与流程

1.本发明属于聚合物复合材料技术领域,具体涉及一种二氧化硅的改性方法和二氧化硅填料,还涉及包含所述二氧化硅填料的环氧树脂复合材料。

背景技术:

2.生物微机电、人工智能微型机器人、可穿戴电子设备、5g通讯电子设备、轻薄笔记本、超薄手机等新形式的电子产品越来越频繁的出现在人们的日常生活中。电子设备的小型化、轻薄化、高运行速度使得芯片朝着高集成度、小型化、高可靠性发展。底部填充胶是塑料电子封装材料中关键的一种,底部填充胶可以减小芯片与基板间的热膨胀系数失配、提供粘接力、保护焊球等,用于csp(chip scale package,芯片级封装)/bga(ball gridarray packag,球栅阵列封装)的底部填充,具有工艺操作性好、易维修、抗冲击、抗振性好等特点,大大提高了电子产品的可靠性,也被扩展应用到增加csp的机械强度。随着移动电子产品的密度越来越高,底部填充技术逐步提高,越来越多的底部填充材料被研发。

3.环氧树脂复合材料是一种常用的底部填充胶,一般是由环氧树脂、固化剂以及二氧化硅填料组成。随着电子产品的小型化趋势,csp的间距也变的愈来愈小,焊球间距同样越来越小,底部填充胶在固化后需要热膨胀系数低,因此需要较大填充量的二氧化硅填料。二氧化硅为无机物,并且表面有大量硅醇基,造成在有机基质环氧树脂中容易团聚,在树脂基质大量填充时使得复合材料具有很高的粘度,高粘度的底部填充胶会导致封装工艺的操作难度增加。

技术实现要素:

4.鉴于现有技术存在的不足,本发明提供一种二氧化硅的改性方法以及获得的相应的二氧化硅填料以解决现有的二氧化硅填料在填充量大时会导致复合材料粘度过高的问题。

5.为实现上述发明目的,本发明的提供了一种二氧化硅的改性方法,其包括:

6.将二氧化硅颗粒于分散剂中搅拌分散,获得二氧化硅分散液;

7.向所述二氧化硅分散液加入硅烷偶联剂和酸催化剂,获得混合反应液;其中,所述硅烷偶联剂为双足硅烷偶联剂;

8.对所述混合反应液进行高温回流反应工艺,冷却后依次经过离心洗涤工艺和干燥工艺处理,获得表面改性的二氧化硅颗粒。

9.其中,所述分散剂选自甲醇、乙醇和甲苯中的任意一种或两种以上。

10.其中,所述二氧化硅颗粒为球形二氧化硅颗粒,所述二氧化硅颗粒的粒径为400nm~600nm。

11.其中,所述双足硅烷偶联剂选自苯基六甲氧基硅烷、甲基六乙氧基硅烷、乙基六乙氧基硅烷、辛基六乙氧基硅烷、乙烯基六乙氧基硅烷和氨丙基六甲氧基硅烷中的任意一种或两种以上。

12.其中,所述二氧化硅颗粒与所述硅烷偶联剂的质量比为(10~50):1。

13.其中,所述酸催化剂选自甲酸、乙酸、丁二酸和草酸中的任意一种或两种以上,所述酸催化剂的加入量为使得所述混合反应液的ph值为3~5。

14.其中,所述高温回流反应工艺是在冷凝回流设备中进行,反应温度为60℃~100℃,反应时间为3h~20h。

15.本发明还提供了一种二氧化硅填料,所述二氧化硅填料为采用如上所述的二氧化硅的改性方法制备获得的表面改性的二氧化硅颗粒。

16.本发明的另一方面是提供一种环氧树脂复合材料,包含环氧树脂基体和填料,其中,所述环氧树脂基体包括环氧树脂和固化剂,所述填料为如上所述的二氧化硅填料。

17.其中,所述环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、脂环族环氧树脂、酚醛清漆型环氧树脂和含萘环的环氧树脂中的任意一种或两种以上,所述固化剂选自甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、三伸乙基四胺、四伸乙基五胺、间

‑

二甲苯二胺、三甲基六亚甲基二胺、2

‑

甲基五亚甲基二胺、4,4

’‑

二胺基

‑

3,3

’‑

二乙基二苯基甲烷和双(甲硫基)甲苯二胺中的任意一种或或两种以上。

18.其中,所述环氧树脂基体中,所述环氧树脂与所述固化剂的质量比为(2~5):1;所述环氧树脂基体与所述二氧化硅填料的质量比为10:(3~5)。

19.本发明实施例提供的二氧化硅的改性方法,其中的改性剂选择为双足硅烷偶联剂,双足硅烷偶联剂分子中含有六个硅烷氧基,其水解后可以与更多的二氧化硅表面的硅醇基反应,在二氧化硅的表面接枝更多的官能团。由此改性后的二氧化硅作为填料添加到环氧树脂基体中,提高了二氧化硅填料在树脂基材中的相容性与分散性,有效地降低环氧树脂复合材料的粘度,并且具有优异的粘度稳定性。

附图说明

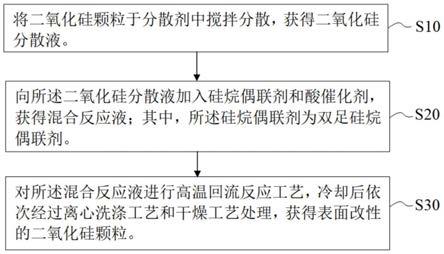

20.图1是本发明实施例中的二氧化硅的改性方法的工艺流程图;

21.图2是本发明实施例1中的未改性二氧化硅颗粒的sem图;

22.图3是本发明实施例1制备获得的二氧化硅填料的sem图;

23.图4是本发明实施例1制备获得的环氧树脂复合材料在剪切速率为0~200s

‑1条件下的粘度曲线图;

24.图5是本发明实施例2制备获得的二氧化硅填料的sem图;

25.图6是本发明实施例3制备获得的二氧化硅填料的sem图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.本发明实施例首先提供了一种二氧化硅的改性方法,如图1所示,所述改性方法包括步骤:

29.s10、将二氧化硅颗粒于分散剂中搅拌分散,获得二氧化硅分散液。

30.具体地,其中,所述二氧化硅颗粒为球形二氧化硅颗粒,所述二氧化硅颗粒的粒径优选400nm~600nm,更优选为500nm。

31.具体地,所述分散剂选自甲醇、乙醇和甲苯中的任意一种或两种以上。

32.s20、向所述二氧化硅分散液加入硅烷偶联剂和酸催化剂,获得混合反应液;其中,所述硅烷偶联剂为双足硅烷偶联剂。

33.具体地,所述双足硅烷偶联剂选自苯基六甲氧基硅烷、甲基六乙氧基硅烷、乙基六乙氧基硅烷、辛基六乙氧基硅烷、乙烯基六乙氧基硅烷和氨丙基六甲氧基硅烷中的任意一种或两种以上。

34.该步骤中,加入的硅烷偶联剂量为使得所述二氧化硅颗粒与所述硅烷偶联剂的质量比为(10~50):1。

35.具体地,所述酸催化剂选自甲酸、乙酸、丁二酸和草酸中的任意一种或两种以上,所述酸催化剂的加入量为使得所述混合反应液的ph值为3~5。

36.在优选的方案中,所述混合反应液加入磁力搅拌子进行磁力搅拌。

37.s30、对所述混合反应液进行高温回流反应工艺,冷却后依次经过离心洗涤工艺和干燥工艺处理,获得表面改性的二氧化硅颗粒。

38.在优选的方案中,所述高温回流反应工艺是在冷凝回流设备中进行,反应温度为60℃~100℃,反应时间为3h~20h。

39.在优选的方案中,所述离心洗涤工艺中使用的洗涤剂为无水乙醇;所述干燥工艺的温度为100℃~300℃,时间为3h~24h。

40.本发明实施例提供了一种二氧化硅填料,所述二氧化硅填料为采用如上所述的二氧化硅的改性方法制备获得的表面改性的二氧化硅颗粒,所述二氧化硅填料用于作为环氧树脂复合材料的填料。

41.本发明实施例还提供了一种环氧树脂复合材料,包含环氧树脂基体和填料,其中,所述环氧树脂基体包括环氧树脂和固化剂,所述填料为本发明实施例如上所述的二氧化硅填料。

42.在优选的方案中,所述环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、脂环族环氧树脂、酚醛清漆型环氧树脂和含萘环的环氧树脂中的任意一种或两种以上,所述固化剂选自甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、三伸乙基四胺、四伸乙基五胺、间

‑

二甲苯二胺、三甲基六亚甲基二胺、2

‑

甲基五亚甲基二胺、4,4

’‑

二胺基

‑

3,3

’‑

二乙基二苯基甲烷和双(甲硫基)甲苯二胺中的任意一种或或两种以上。

43.在优选的方案中,所述环氧树脂基体中,所述环氧树脂与所述固化剂的质量比为(2~5):1;所述环氧树脂基体与所述二氧化硅填料的质量比为10:(3~5)。

44.所述环氧树脂复合材料的制备工艺包括:

45.(1)、将所述环氧树脂与所述固化剂按质量比为(2~5):1的比例混合,使用行星式混料机充分混合均匀制备得到环氧树脂基体。

46.(2)、将所述环氧树脂基体与所述二氧化硅填料按质量比为10:(3~5)的比例通过高速行星式混料机混合均匀,得到所述环氧树脂复合材料。

47.实施例1

48.一、二氧化硅的改性以及获得的二氧化硅填料

49.选用体积比为95:5的乙醇和水混合液体100ml作为分散溶剂加入改性装置单口烧瓶中,改性装置选用冷凝回流磁力搅拌装置。加入粒径500nm二氧化硅粉体20g于所述单口烧瓶中,加入磁力搅拌子,搅拌均匀。

50.在向所述单口烧瓶中加入苯基乙基六甲氧基硅烷1g,滴加甲酸使得混合溶液ph值为4,加热单口烧瓶至90℃,磁力搅拌冷凝回流反应5h,随后收集液态混合物于离心瓶中,在离心机中高速离心,将液体与二氧化硅粉体分离,收集二氧化硅粉体用无水乙醇超声清洗、离心,反复3次,在150℃烘箱中干燥5h,获得表面改性的二氧化硅。其中,高温干燥也促进硅烷偶联剂与二氧化硅的接枝反应。

51.未改性的二氧化硅的sem形貌图如图2所示,本实施例改性后得到的二氧化硅的sem形貌图如图3所示。

52.二、环氧树脂复合材料及其制备工艺

53.将双酚f环氧树脂与固化剂4,4

’‑

二胺基

‑

3,3

’‑

二乙基二苯基甲烷按质量比2.5:1配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将本实施例第一部分改性后的二氧化硅作为填料与所述环氧树脂基体按质量比3:10的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

54.三、环氧树脂复合材料的粘度测试

55.将本实施例制备获得的液态环氧树脂复合材料在平行板流变仪下进行粘度测试。测试时平板流变仪两板间距为0.2mm,剪切速率为0~200s

‑1,测试温度为25℃。图4为本实施例制备获得的环氧树脂复合材料在剪切速率为0~200s

‑1条件下的粘度曲线,其中,在剪切速率为50s

‑1时粘度为7.0pa

·

s,在剪切速率为100s

‑1时粘度为6.9pa

·

s。

56.参见图4的曲线图,本实施例制备获得的环氧树脂复合材料的粘度低,且具有优异的粘度稳定性。

57.实施例2

58.一、二氧化硅的改性以及获得的二氧化硅填料

59.选用体积比为95:5的乙醇和水混合液体100ml作为分散溶剂加入改性装置单口烧瓶中,改性装置选用冷凝回流磁力搅拌装置。加入粒径500nm二氧化硅粉体30g于所述单口烧瓶中,加入磁力搅拌子,搅拌均匀。

60.在向所述单口烧瓶中加入辛基六乙氧基硅烷1g,滴加甲酸使得混合溶液ph值为5,加热单口烧瓶至60℃,磁力搅拌冷凝回流反应20h,随后收集液态混合物于离心瓶中,在离心机中高速离心,将液体与二氧化硅粉体分离,收集二氧化硅粉体用无水乙醇超声清洗、离心,反复3次,在150℃烘箱中干燥5h,获得表面改性的二氧化硅。

61.本实施例改性后得到的二氧化硅的sem形貌图如图5所示。

62.二、环氧树脂复合材料及其制备工艺

63.将双酚f环氧树脂与固化剂4,4

’‑

二胺基

‑

3,3

’‑

二乙基二苯基甲烷按质量比2.5:1配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将本实施例第一部分改性后的

二氧化硅作为填料与所述环氧树脂基体按质量比4:10的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

64.参照实施例1的方式对本实施例制备获得的环氧树脂复合材料进行粘度测试。本实施例的环氧树脂复合材料在剪切速率为50s

‑1时粘度为8.0pa

·

s,在剪切速率为100s

‑1时粘度为7.4pa

·

s。

65.实施例3

66.一、二氧化硅的改性以及获得的二氧化硅填料

67.选用体积比为95:5的乙醇和水混合液体100ml作为分散溶剂加入改性装置单口烧瓶中,改性装置选用冷凝回流磁力搅拌装置。加入粒径500nm二氧化硅粉体40g于所述单口烧瓶中,加入磁力搅拌子,搅拌均匀。

68.在向所述单口烧瓶中加入乙烯基六乙氧基硅烷1g,滴加甲酸使得混合溶液ph值为3,加热单口烧瓶至100℃,磁力搅拌冷凝回流反应3h,随后收集液态混合物于离心瓶中,在离心机中高速离心,将液体与二氧化硅粉体分离,收集二氧化硅粉体用无水乙醇超声清洗、离心,反复3次,在150℃烘箱中干燥5h,获得表面改性的二氧化硅。

69.本实施例改性后得到的二氧化硅的sem形貌图如图6所示。

70.二、环氧树脂复合材料及其制备工艺

71.将双酚f环氧树脂与固化剂4,4

’‑

二胺基

‑

3,3

’‑

二乙基二苯基甲烷按质量比10:4配成均一的环氧树脂基体,并在行星式混料机中混合均匀。将本实施例第一部分改性后的二氧化硅作为填料与所述环氧树脂基体按质量比5:10的比例混合,通过高速行星式混料机真空状态下混合均匀并脱除气泡,制备获得环氧树脂复合材料。

72.参照实施例1的方式对本实施例制备获得的环氧树脂复合材料进行粘度测试。本实施例的环氧树脂复合材料在剪切速率为50s

‑1时粘度为8.2pa

·

s,在剪切速率为100s

‑1时粘度为7.9pa

·

s。

73.综上所述,本发明实施例提供的二氧化硅的改性方法,改性后的二氧化硅作为填料添加到环氧树脂基体中,提高了二氧化硅填料在树脂基材中的相容性与分散性,有效地降低环氧树脂复合材料的粘度,并且具有优异的粘度稳定性。

74.以上所述仅是本申请的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1