一种耐热氧老化聚氨酯弹性体材料的制备方法与应用与流程

1.本发明涉及聚氨酯弹性体材料技术领域,具体涉及一种耐热氧老化聚氨酯弹性体材料的制备方法与应用。

2.背景技

3.聚氨酯弹性体由于具有特殊的硬段和软段交替排列结构,使其具有耐磨性优异、耐臭氧性极好、硬度大、强度高、弹性好、耐低温,有良好的耐油、耐化学药品等优异的性能,广泛应用于国防、医疗、食品等行业。然而,聚氨酯弹性体在合成过程中往往会引入大量的不饱和键,在光照、温度、氧气以及水分等因素的影响下,这些不饱和双键会发生断裂,生成新自由基,且自由基相互交联发生反应,老化后由于分子链断裂成小分子链段,造成相对分子质量、交联度和结晶度的变化,进而导致材料变软、表面发粘、形成气隙,严重降低了弹性体的使用寿命。目前,工业上最常用的解决方法是在材料中加入胺类和酚类小分子防老剂,该类小分子主要是通过捕捉氧化反应过程中产生的烃过氧化物自由基来提高材料的耐老化性能。然而这些材料毒性大,在使用过程中易挥发,通常在弹性体材料表面聚集起霜,导致抗氧化效果降低。因此,寻求一种安全无毒、不易聚集起霜的防老剂代替小分子防老剂具有重要的意义。

4.碳纳米点是一种新型的碳纳米材料,通常是由内部碳核和表面官能团构成,其尺寸一般小于10nm。碳纳米点与传统的小分子防老剂及纳米粒子材料相比,具有大的碳核和丰富易修饰的表面基团,不仅可以解决小分子表面起霜现象,还具有易于功能化,制备方法简单和无污染等优点,可大幅度的提高耐热氧老化性能。然而目前将碳纳米点作为防老剂提高聚氨酯弹性体耐热氧老化性能还未见报道。

技术实现要素:

5.本发明的目的在于提供一种耐热氧老化聚氨酯弹性体材料的制备方法,本发明首次将碳纳米点作为新型防老剂原位复合到聚氨酯弹性体材料中,显著提高了聚氨酯弹性体的耐热氧老化性能,且本发明的制备方法简单,成本低;将本发明制得的耐热氧老化聚氨酯弹性体材料用作工业机器人电缆的保护套材料,能够满足电缆规定的弯曲、扭转、抗辐射等特种性能试验。

6.本发明是通过如下技术方案实现的:

7.一种耐热氧老化聚氨酯弹性体材料的制备方法,包括如下步骤:

8.(1)将异氰酸酯与端羟基液体丁腈加入有机溶剂中进行混合预聚,得到聚氨酯预聚物;且所述的混合预聚过程是在氮气氛围、加热和搅拌的条件下进行;

9.(2)将碳纳米点分散于上述聚氨酯预聚物中并加热,搅拌,得到混合物;

10.(3)在所述混合物中加入扩链剂,然后硫化,即得到耐热氧老化聚氨酯弹性体。本发明以碳纳米点为防老剂。

11.进一步地,步骤(1)中所述的异氰酸酯选自六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、苯二亚甲基二异氰酸酯中的任一种;所述的有机溶剂为二甲苯。

12.进一步地,步骤(1)中所述异氰酸酯与所述端羟基液体丁腈的摩尔比为2:1;所述异氰酸酯与所述有机溶剂的质量体积比为0.5

‑

1.0mg/ml。

13.进一步地,步骤(1)中所述的加热温度为70

‑

80℃,所述的搅拌速率为300

‑

600转/秒;所述的预聚的时间为2

‑

3小时。

14.进一步地,步骤(2)中所述的碳纳米点为表面含有氨基和羟基的碳纳米点。优选地,碳纳米点表面的氨基、羟基等官能团易于与异氰酸酯基团发生化学反应,避免小分子防老剂长时间使用聚集起霜的缺陷。

15.进一步地,步骤(2)中所述碳纳米点与所述聚氨酯预聚物的质量比为1:(100

‑

200)。

16.进一步地,步骤(2)中所述加热温度为70

‑

80℃;所述的搅拌时间为1

‑

3小时。

17.进一步地,步骤(3)在所述混合物中加入扩链剂,然后在100

‑

120℃的平板硫化机中固化1

‑

3小时,即可得到耐热氧老化聚氨酯弹性体。

18.进一步地,所述的扩链剂选自乙二醇、一缩二乙二醇、1,2

‑

丙二醇、一缩二丙二醇、1,4

‑

丁二醇中的任一种;所述扩链剂与所述异氰酸酯的摩尔比为1:2。

19.一种耐热氧老化聚氨酯弹性体材料的应用,将上述的制备方法制得的耐热氧老化聚氨酯弹性体材料作为工业机器装备用综合电缆的保护套材料。本发明方法制得的耐热氧老化聚氨酯弹性体材料,具有弯曲强度高、柔韧性好、耐磨、抗日光老化、无卤环保、耐污染、抗辐射等优良特性,将本发明制得的耐热氧老化聚氨酯弹性体材料用作工业机器装备用综合电缆的保护套材料,能够满足电缆规定的弯曲、扭转、抗辐射等特种性能试验。

20.本发明的有益效果:

21.本发明制备的耐热氧老化聚氨酯弹性体材料,首次将碳纳米点作为新型防老剂原位复合到聚氨酯弹性体材料中,显著提高了端羟基液体丁腈型聚氨酯弹性体的耐热氧老化性能,且本发明的制备方法简单,成本低。且本发明所用的碳纳米点相比于传统的小分子防老剂,具有制备成本低、毒性小等特性,且碳纳米点表面的氨基、羟基等官能团易于与异氰酸酯基团发生化学反应,避免小分子防老剂长时间使用聚集起霜的缺陷。本发明制备的耐热氧老化聚氨酯弹性体材料在120℃下保温72小时未出现明显的裂纹和聚集起霜现象。

22.本发明方法制得的耐热氧老化聚氨酯弹性体材料,具有弯曲强度高、柔韧性好、耐磨、抗日光老化、无卤环保、耐污染、抗辐射等优良特性,将本发明制得的耐热氧老化聚氨酯弹性体材料作为工业机器装备用综合电缆的保护套材料,能够满足电缆规定的弯曲、扭转、抗辐射等特种性能试验。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

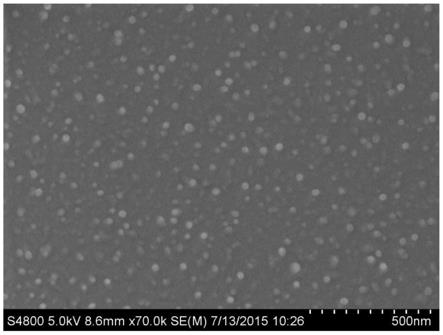

24.图1为本发明实施例1制得的耐热氧老化聚氨酯弹性体材料的扫描电镜图;

25.图2为本发明实施例2制得的耐热氧老化聚氨酯弹性体材料在热氧老化后的扫描电镜图;

26.图3为本发明对比例1制得的端羟基液体丁腈型聚氨酯弹性体材料在热氧老化后

的扫描电镜图;

27.图4为本发明应用例1中工业机器装备用综合电缆的结构示意图。

28.图中:1电源单元、2对绞组、3测量控制单元、4总线单元、5芳纶纱、6内保护层、7金属屏蔽层、8内保护套一、9内保护套二、10总屏蔽层、11外保护套。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.一种耐热氧老化聚氨酯弹性体材料的制备方法,包括如下步骤:

32.(1)在氮气气氛中、温度80℃下、在机械搅拌条件下,将异佛尔酮二异氰酸酯与端羟基液体丁腈加入到二甲苯溶液中进行混合预聚2小时,即可得到聚氨酯预聚物;且所述机械搅拌的速率为300转/秒;所述异佛尔酮二异氰酸酯与所述端羟基液体丁腈的摩尔比为2:1;所述异佛尔酮二异氰酸酯与所述二甲苯溶液的质量体积比为0.5mg/ml;

33.(2)将含有氨基和羟基的碳纳米点(防老剂)分散于上述聚氨酯预聚物中并加热至80℃,机械搅拌2小时,即可得到混合物;且所述的含有氨基和羟基的碳纳米点与所述的聚氨酯预聚物的质量比为1:100;

34.(3)然后在得到的混合物中加入1,4

‑

丁二醇(扩链剂)并搅拌均匀,然后倒入120℃的平板硫化机中固化3小时,即可得到耐热氧老化聚氨酯弹性体材料;且所述的1,4

‑

丁二醇与所述的异佛尔酮二异氰酸酯的摩尔比为1:2。

35.实施例2

36.一种耐热氧老化聚氨酯弹性体材料的制备方法,包括如下步骤:

37.(1)在氮气气氛中、温度70℃下、在机械搅拌条件下,将六亚甲基二异氰酸酯与端羟基液体丁腈加入到二甲苯溶液中进行混合预聚3小时,即可得到聚氨酯预聚物;且所述的机械搅拌的速率为600转/秒;所述六亚甲基二异氰酸酯与所述端羟基液体丁腈的摩尔比为2:1;所述六亚甲基二异氰酸酯与所述二甲苯溶液的质量体积比为0.8mg/ml;

38.(2)将含有氨基和羟基的碳纳米点分散于上述聚氨酯预聚物中并加热至70℃,机械搅拌1小时,得到混合物;且所述的含有氨基和羟基的碳纳米点与所述的聚氨酯预聚物的质量比为1:150;

39.(3)然后在得到的混合物中加入一缩二乙二醇(扩链剂)并搅拌均匀,然后倒入100℃的平板硫化机中固化2小时,即可得到耐热氧老化聚氨酯弹性体材料;且所述的一缩二乙二醇(二甘醇)与所述的六亚甲基二异氰酸酯的摩尔比为1:2。

40.实施例3

41.一种耐热氧老化聚氨酯弹性体材料的制备方法,包括如下步骤:

42.(1)在氮气气氛中、温度75℃下、在机械搅拌条件下,将苯二亚甲基二异氰酸酯与端羟基液体丁腈加入到二甲苯溶液中进行混合预聚3小时,即可得到聚氨酯预聚物;且所述

的机械搅拌的速率为500转/秒;所述苯二亚甲基二异氰酸酯与所述端羟基液体丁腈的摩尔比为2:1;所述苯二亚甲基二异氰酸酯与所述二甲苯溶液的质量体积比为1.0mg/ml;

43.(2)将含有氨基和羟基的碳纳米点分散于上述聚氨酯预聚物中并加热至70℃,机械搅拌1小时,得到混合物;且所述的含有氨基和羟基的碳纳米点与所述的聚氨酯预聚物的质量比为1:200;

44.(3)然后在得到的混合物中加入乙二醇(扩链剂)并搅拌均匀,然后倒入110℃的平板硫化机中固化1小时,即可得到耐热氧老化聚氨酯弹性体材料;且所述的乙二醇与所述的苯二亚甲基二异氰酸酯的摩尔比为1:2。

45.对比例1

46.采用传统胺类和酚类小分子作为防老剂制备端羟基液体丁腈型聚氨酯弹性体材料,对比例1与实施例1的区别在于实施例1使用的防老剂为含氨基和羟基的碳纳米点,而对比例1使用的防老剂为胺类和酚类小分子,对比例1的其余制备条件均与实施例1相同。

47.测试例1

48.取上述实施例1制得的耐热氧老化聚氨酯弹性体材料,通过扫描电镜(sem)进行表征,其结果如图1所示,从图中可以看出碳纳米点均匀的分散到了聚氨酯弹性体中。

49.测试例2

50.取上述实施例2所制得的耐热氧老化聚氨酯弹性体材料,并将其在室温下放置48小时后放置于热氧老化箱中在120℃下热氧老化48小时,然后通过扫描电镜(sem)进行表征,其结果如图2所示,从图2中可以看出该聚氨酯弹性体材料表面无明显的裂纹和聚集起霜现象。

51.测试例3

52.取上述对比例1所制得的端羟基液体丁腈型聚氨酯弹性体材料,并将其在室温下放置48小时后放置于热氧老化箱中在120℃下热氧老化48小时,然后通过扫描电镜(sem)进行表征,其结果如图3所示,从图3中可以看出该聚氨酯弹性体材料表面具有明显的裂纹和聚集起霜现象。

53.上述测试例2

‑

3表明在120℃热氧老化48小时后与未添加碳纳米点相比,添加碳纳米点的聚氨酯弹性体无明显的裂纹和聚集起霜现象,具有较好的耐热氧老化性能。

54.应用例1

55.将上述实施例1制得的耐热氧老化聚氨酯弹性体材料作为工业机器装备用综合电缆的保护套材料,具体如下:

56.如图4所示,所述的工业机器装备用综合电缆包括由一个3线组的电源单元1、两个对绞组2、两个4线星绞组的测量控制单元3和一个对绞组的数据传输现场总线单元4构成的缆芯以及设置在所述缆芯外部的防护材料(防护材料包括内保护套二9、总屏蔽层10和外保护套11)。且各单元线芯绞合间隙用芳纶纱5填充圆整后,并绕包聚四氟乙烯包带构成各个单元组的内保护层6;为了提高信号及数据采集、传输的准确性,降低电磁兼容对产品性能的影响,在各个单元组上内保护层6的外侧均设有金属屏蔽层7(且金属屏蔽层7采用铝箔、镀锡铜丝编织双层屏蔽结构);然后在各个单元组上金属屏蔽层7的外侧挤包耐热氧老化聚氨酯弹性体材料作为内保护套一8;然后在各单元组绞合间隙添加芳纶纱5形成该工业机器装备用综合缆缆芯(且缆芯由一个3线组的电源单元1、两个对绞组2、两个4线星绞组的测量

控制单元3、一个对绞组的数据传输现场总线单元4、芳纶纱5、内保护层6、金属屏蔽层7和内保护套一8构成),接着在该工业机器装备用综合电缆缆芯的外绕包聚四氟乙烯包带构成该工业机器装备用综合电缆的内保护套二9;接着在所述内保护套二9的外侧编织镀锡软铜丝,构成该工业机器装备用综合电缆的总屏蔽层10,最后在所述的总屏蔽层10外挤包一层耐热氧老化聚氨酯弹性体材料作为该电缆的整体的外保护套11。

57.该工业机器装备用综合电缆组成各单元的保护套及总的外护套均采用挤包耐热老化聚氨酯弹性体材料,本发明的耐热氧老化聚氨酯弹性体材料具有弯曲强度高、柔韧性好、耐磨、抗日光老化、无卤环保、耐污染、抗辐射等优良特性,能够满足电缆规定的弯曲、扭转、抗辐射等特种性能试验。

58.上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1