一种微通道反应器连续合成乙基己基甘油的方法与流程

1.本

技术实现要素:

属于精细化学产品的合成工艺技术领域,涉及一种微通道反应器连续合成乙基己基甘油的方法。

背景技术:

2.乙基己基甘油(ethylhexylglycerin)是一种全球认可的多功能的化妆品添加剂,具有润滑、抗菌、保湿和除臭等效果,可用于各种沐浴产品、清洁产品、除臭剂、眼妆、粉底、护发产品和防晒产品等。乙基己基甘油与具有防腐作用的物质有混合增效的作用,可大大降低传统防腐剂的加入量,显著降低防腐体系的毒害性。

3.作为一种近年来发展的多功能助剂,乙基己基甘油的相关合成工艺目前报道较少。公布号为cn108191614a的中国专利曾公开了一种制备乙基己基甘油的方法,包括:(1)、以三氟化硼乙醚溶液作为催化剂,在搅拌条件下,使异辛醇和缩水甘油酯类在室温下搅拌反应,生成中间体;(2)、在步骤(1)得到的中间体中加入酸作催化剂,再加入水或者醇类,在常压或者减压条件下反应,使步骤(1)得到的中间体水解或者醇解;(3)、将步骤(2)所得产物水洗分液后,蒸馏得到乙基己基甘油,收率82%。该工艺需要以三氟化硼乙醚溶液和酸作为催化剂,存在分离困难、污染环境的缺点。又公布号为cn104817436a的中国专利也曾公开了一种制备高纯度乙基己基甘油的方法,通过以2

‑

乙基己基缩水甘油酯和丙酮在三氟化硼乙醚催化作用下生成中间体4

‑

烷氧基甲基

‑

1,3

‑

二氧代烷,适时加入终止剂后水解,再分液后油相物用碳酸氢钠中和并洗涤后加入稳定剂,最后利用短程蒸馏得到乙基己基甘油,收率88%。由于该工艺需要以成本较高的2

‑

乙基己基缩水甘油酯为初始原料,导致最终产品的成本过高,而且在其合成过程还存在有工艺繁多、操作复杂、反应周期长等缺陷。

4.另外,上述两种合成方法均采用传统的反应釜(瓶)进行制备,制备过程局部放热较高,导致副反应较多,存在选择性及收率不高、原料不易得、成本较高、不能连续生产、生产操作繁琐等缺点,这些也都在很大程度上限制了乙基己基甘油作为新型多功能添加剂在化妆品及日化行业的推广使用。

发明内容

5.本发明的目的在于克服现有技术存在的不足,提供一种采用较为易得的异辛醇、无机碱和3

‑

氯

‑

1,2

‑

丙二醇为原料的微通道反应器连续合成乙基己基甘油的方法,本发明所述的合成方法具有工艺路线科学、反应条件温和、反应周期短、目标产物转化率及收率较高、后处理工艺简单、能耗小、可减少对环境的污染、产品纯度高等特点,有利于乙基己基甘油在日化及化妆品等行业的推广使用。

6.为实现以上发明目的而采用的技术方案如下所述。

7.一种微通道反应器连续合成乙基己基甘油的方法,包括下述的合成步骤:

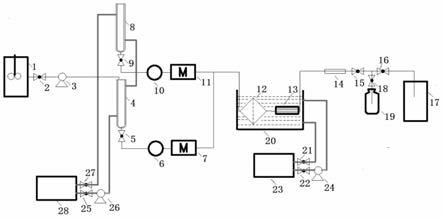

8.1、构建配置微通道反应器,所述的微通道反器由预混合釜、两个油浴原料储罐、两个导热油加热炉、两个过滤器、两个柱塞式计量泵、微混合器、微通道反应器、恒温油浴槽、

冷却槽、产物储槽、在线gc组成,第一导热油加热炉的热源输出端与恒温油浴槽连接,微混合器和微通道反应器设置于恒温油浴槽内,第二导热油加热炉的热源输出端分别通过其上装有球阀的连接管路与第一油浴原料储罐及第二油浴原料储罐连接,第一油浴原料储罐的出口端经第一过滤器接至第一柱塞式计量泵的入口端,第二油浴原料储罐的出口端经第二过滤器接至第二柱塞式计量泵的入口端,第一柱塞式计量泵和第二柱塞式计量泵的出口端并联后进入恒温油浴槽再接至微混合器的入口端,微混合器的出口端经微通道反应器接至内充有自来水或盐水的冷却槽的入口端,冷却槽的出口端通过一支其上装有球阀的管路进入在线gc中,在线gc的出口端通过其上装有球阀的管路接至产物储槽内;

9.2、将原料异辛醇和无机碱按照1∶1.0~1.5的摩尔比置于预混合釜内搅拌均匀后,通过齿轮泵泵入第一油浴原料储罐中进行预热,另将原料3

‑

氯

‑

1,2

‑

丙二醇置入第二油浴原料储罐中进行预热;原料在两个油浴原料储罐中的预热温度均为50~100℃;

10.3、将经第一油浴原料储罐预热后的异辛醇和无机碱混合液以及经第二油浴原料储罐预热后的3

‑

氯

‑

1,2

‑

丙二醇按照流量体积比1∶1.1~1.3分别通过第一柱塞式计量泵和第二柱塞式计量泵进入控制温度为50~100℃的微混合器中进行混合,进一步再通入控制温度为50~100℃的微通道反应器内停留30~60min进行反应合成乙基己基甘油,经在线gc分析检测产物组成,确定原料异辛醇完全反应后,进入产物储槽中,得得到产物混合液(乙基己基甘油粗品);

11.4、将产物混合液用盐酸溶液调节至ph值为7,降至室温,用分液漏斗将产物进行油水分离,放掉水相后,将有机相用水洗涤两次,分出有机相,通过分子蒸馏设备在真空度为40~50pa条件下对有机相组分进行蒸馏,收取138

±

3℃馏分作为乙基己基甘油产品。

12.本发明进一步的技术解决方案还包括:步骤1中所述微通道反应器的管径为0.05~5mm。

13.本发明进一步的技术解决方案还包括:步骤2中所述的无机碱为氢氧化钠或氢氧化钾;原料异辛醇与无机碱优选的混合摩尔比为1∶1.1~1.3。

14.综上所述,本发明设计了以异辛醇、3

‑

氯

‑

1,2

‑

丙二醇和常用无机碱为原料并采用微通道反应器进行乙基己基甘油连续合成的方法。微通道反应器是利用精密加工技术制造的特征尺寸在10~1000微米的连续流动的管式反应器,其通道尺寸小,具有良好的传质和传热性能,而且高度集成、安全性能高、反应过程容易实现精确控制、无明显放大效应等特性,可实现反应的可控进行,限制副产物的生成。与现有技术相比,本发明所述合成方法充分利用微通道反应器对传热及传质的强化及可实现精确控制的特点,克服了传统反应瓶(釜)合成乙基己基甘油时因反应受热不均导致副产物较多、不易控制、反应选择性较差、产品收率低、工艺繁琐且成本较高等缺陷,可实现连续生产和工艺的自控,生产高效安全,并且反应条件温和、反应周期短、产品纯度可达99%以上、收率可达91%以上,绿色经济,有利于乙基己基甘油在化妆品及日化行业的推广使用。

附图说明

15.图1为本发明中所用微通道反应装置的结构示意图,亦为本发明的反应路线示意图。

16.图2是本发明制备的乙基己基甘油的ir图。

17.图3是本发明制备的乙基己基甘油的1hnmr图。

18.图4是本发明制备的乙基己基甘油的gc图。

19.图中各数字标号的名称分别是:1-预混合釜,2-球阀,3-齿轮泵,4-第一油浴原料储罐,5-球阀,6-第一过滤器,7-第一柱塞式计量泵,8-第二油浴原料储罐,9-球阀,10-第二过滤器,11-第二柱塞式计量泵,12-微混合器,13-微通道反应器,14-冷却槽,15-球阀,16-球阀,17-在线gc,18-球阀,19-产物储槽,20-恒温油浴槽,21-球阀,22-球阀,23-第一导热油加热炉,24-第一高温油泵,25-球阀,26-第二高温油泵,27-球阀,28-第二导热油加热炉。

具体实施方式

20.以下将结合附图对本发明内容做进一步说明。

21.参见附图,本发明的合成工艺步骤如下所述。

22.一、构建配置微通道反应器。该微通道反应器如附图1所示,由预混合釜1、齿轮泵3、第一油浴原料储罐4、第二油浴原料储罐8、第一过滤器6、第二过滤器10、第一柱塞式计量泵7、第二柱塞式计量泵11、第一导热油加热炉23、第二导热油加热炉28、微混合器12、微通道反应器13、恒温油浴槽20、冷却槽14、产物储槽19、在线gc 17、第一高温油泵24、第二高温油泵26以及多个分装在各连接管路上的球阀(2、5、9、15、16、19、18、21、22、25、27)等组成。具体实施结构中,预混合釜1的输出端通过装有球阀2和齿轮泵3的管路通至第一油浴原料储罐4;第一导热油加热炉23具有两路热源输出端,其一路热源输出端通过装有球阀25和第一高温油泵26的连接管路与第一油浴原料储罐4连接,为第一油浴原料储罐4中的原料进行预热,另一路热源输出端通过装有球阀27的连接管路与第二油浴原料储罐8连接,为第二油浴原料储罐8中的原料预热;第一油浴原料储罐4的出口端通过装有球阀5的管路经第一过滤器6接至第一柱塞式计量泵7的入口端,第二油浴原料储罐8的出口端通过装有球阀9的管路经第二过滤器10接至第二柱塞式计量泵11的入口端;第一柱塞式计量泵7和第二柱塞式计量泵11的出口端并联后进入恒温油浴槽20中,再接至微混合器12的入口端,微混合器12的出口端经微通道反应器13接至内充有自来水或盐水的冷却槽14的入口端,冷却槽14的出口端通过其上装有球阀15、16的管路进入在线gc 17中,在线gc 17的出口端通过其上装有球阀16、18的管路接至产物储槽19内。本发明中微通道反应器13的管径为0.05~5mm,微混合器12和微通道反应器13设置于恒温油浴槽20内,浸在导热油中,恒温油浴槽20用的第二导热油加热炉28也具有两路热源输出端,两路输出端分别通过一支装有球阀22、第二高温油泵24的管路以及一支装有球阀21与恒温油浴槽20相连通,微混合器12和微通道反应器13的控制温度为50~100℃。

23.二、将原料异辛醇和无机碱(氢氧化钠或氢氧化钾)按照1∶1.0~1.5(优选为1∶1.1~1.3)的摩尔比置于预混合釜1内搅拌均匀后,通过齿轮泵3泵入第一油浴原料储罐4中进行预热,另将原料3

‑

氯

‑

1,2

‑

丙二醇置入第二油浴原料储罐8中进行预热;原料在两个油浴原料储罐4、8中的预热温度均为50~100℃。

24.三、将经第一油浴原料储罐4预热后的异辛醇和无机碱的混合液以及经第二油浴原料储罐8预热后的3

‑

氯

‑

1,2

‑

丙二醇按照流量体积比1∶1.1~1.3分别通过第一柱塞式计量泵7和第二柱塞式计量泵11进入控制温度为50~100℃的微混合器12中进行混合,进一步

再通入控制温度为50~100℃的微通道反应器13内停留30~60min进行反应合成乙基己基甘油,经在线gc 17分析检测组成,确定原料异辛醇完全反应后,进入产物储槽19中,得到产物混合液(乙基己基甘油粗品)。

25.四、将产物混合液用盐酸溶液调节至ph值为7,降至室温,用分液漏斗将产物进行油水分离,放掉水相后,将有机相用水洗涤两次,分出有机相,通过分子蒸馏设备在真空度为40~50pa条件下对有机相组分进行蒸馏,收取138

±

3℃馏分作为乙基己基甘油产品。

26.实施例1

27.将氢氧化钾和异辛醇按照1.3∶1(摩尔比)在预混合釜1中搅拌均匀,进第一油浴原料储罐4中预热至60℃,将3

‑

氯

‑

1,2

‑

丙二醇在第二油浴原料储罐8中预热60℃。将上述两种预热后原料按照流量体积比1∶1.3分别泵入微混合器12中进行混合后进入微通道反应器13进行反应,微通道反应器13的管径为0.5mm,反应温度60℃,停留反应时间60min,得到乙基己基甘油粗品,在线gc分析乙基己基甘油的含量为93.8%。将粗品用盐酸溶液调节ph值为7,降至室温、用分液漏斗将产物进行油水分离,放掉水相后,将有机相用水洗涤两次,分出有机相,通过分子蒸馏设备在真空度为40~50pa,收取138

±

3℃馏分,得无色透明液体状乙基己基甘油,经气相色谱分析,乙基己基甘油的纯度为99.3%,收率为91.6%。

28.实施例2

29.将氢氧化钾和异辛醇按照1.5∶1(摩尔比)在预混合釜1中搅拌均匀,进第一油浴原料储罐4中预热至70℃,将3

‑

氯

‑

1,2

‑

丙二醇在第二油浴原料储罐8中预热至70℃。将上述两种预热后原料按照流量体积比1∶1.3分别泵入微混合器12中进行混合后进入微通道反应器13进行反应,微通道反应器13的管径为0.5mm,反应温度70℃,停留反应时间40min,得到乙基己基甘油粗品,在线gc分析乙基己基甘油的含量为92.7%。将粗品用盐酸溶液调节ph值为7,降至室温、用分液漏斗将产物进行油水分离,放掉水相后,将有机相用水洗涤两次,分出有机相,通过分子蒸馏设备在真空度为40~50pa,收取138

±

3℃馏分,得无色透明液体状乙基己基甘油,经气相色谱分析,乙基己基甘油的纯度为99.1%,收率为91.0%。

30.实施例3

31.将氢氧化钠和异辛醇按照1.2∶1(摩尔比)在预混合釜1中搅拌均匀,进第一油浴原料储罐4中预热至80℃,将3

‑

氯

‑

1,2

‑

丙二醇在第二油浴原料储罐8中预热至80℃。将上述两种预热后原料按照流量体积比1∶1.2分别泵入微混合器12中进行混合后进入微通道反应器13进行反应,微通道反应器13的管径为1.0mm,反应温度80℃,停留反应时间40min,得到乙基己基甘油粗品,在线gc分析乙基己基甘油的含量为94.1%。将粗品用盐酸溶液调节ph值为7,降至室温、分离有机相,水洗两次,分离有机相,通过分子蒸馏设备在真空度为40~50pa,收取138

±

3℃馏分,得无色透明液体状乙基己基甘油,经气相色谱分析,乙基己基甘油的纯度为99.5%,收率为91.8%。

32.实施例4

33.将氢氧化钠和异辛醇按照1.5∶1(摩尔比)在预混合釜1中搅拌均匀,进第一油浴原料储罐4中预热至90℃,将3

‑

氯

‑

1,2

‑

丙二醇在第二油浴原料储罐8中预热至90℃。将上述两种预热后原料按照流量体积比1∶1.3分别泵入微混合器12中进行混合后进入微通道反应器13进行反应,微通道反应器13的管径为2.0mm,反应温度90℃,停留反应时间40min,得到乙基己基甘油粗品,在线gc分析乙基己基甘油的含量为94.6%。将粗品用盐酸溶液调节ph值

为7,降至室温、用分液漏斗将产物进行油水分离,放掉水相后,将有机相用水洗涤两次,分出有机相,通过分子蒸馏设备在真空度为40~50pa,收取138

±

3℃馏分,得无色透明液体状乙基己基甘油,经气相色谱分析,乙基己基甘油的纯度为99.7%,收率为92.4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1