再生聚酯材料及其制备方法和应用与流程

1.本发明涉及再生聚酯制备技术领域,具体而言,涉及一种再生聚酯材料及其制备方法和应用。

背景技术:

2.pet(聚对苯二甲酸乙二醇酯)自从上世纪1953年成功应用于合成纤维领域之后,由于其具备良好的机械性能、透明性、耐热性能、可纺性能,在食品包装、纺织行业、膜塑材料领域得到了广泛的应用,其中,pet瓶在聚酯材料的应用领域占有广泛的市场。由于pet在自然环境中的降解周期较长,大量聚酯材料的使用会造成严重的环境污染问题。据统计,有86%的废弃塑料处于没有得到回收再利用而暴露在自然环境中的状态。随着环保的呼声在全球范围内越来越高,近年来聚酯材料的回收循环再利用成为多个国家和食品包装行业巨头关注的焦点,也成为了循环经济和聚酯工业可持续发展的重要环节。

3.然而,在用回收瓶片制备再生聚酯的过程中,往往伴随着回收碎片的老化和热降解导致成品的乙醛含量过高和色值偏黄的现象。聚酯材料在制备过程中,乙醛生产的主要原因有:聚酯分子链间的热解产生端乙烯基,端乙烯基再裂解成乙醛、聚酯分子链端的分解产生乙醛、金属催化剂与端羟基配位生产乙醛、小分子的进一步分解(khemani k c.polymer degradation and stability,2000,67(1):91-99.)。

4.如浙江理工大学专利cn107793560a、cn107739434a、cn107652422a、cn107722249都涉及到了先醇解后缩聚的方法制备再生聚酯的工艺,但是制得的再生聚酯的b值多数在8左右,这与成品中乙醛含量过高有着密切关系,这也限制了该方法制得的再生聚酯只能用于长丝、短丝领域。

5.专利cn200610132477.0和cn103214803a都采用熔融扩链的方式回收废弃聚酯,虽然工艺简单和对设备的要求较低,而且一定程度能改善熔体的熔体强度、分子量、力学性能。但是在加工过程中的机械剪切作用使得聚酯链的热解和热降解急剧增加,成品的b值偏高,乙醛含量较高,且成品杂质含量多,不易去除。

6.专利us5648032、us5985389、us6099778、ep0714832、wo0123475、us4837115、us6042908都涉及到了采用聚酰胺类物质作为改性剂降低聚酯产品中乙醛的含量的方法。虽然这种改性方法能够降低聚酯中乙醛含量,但是这上述物质表现出与聚酯热力学不相容的特点,一方面会影响聚酯的外观性能,对产品的透明性有所破坏,一方面聚酰胺的热降解会导致聚酯产品的色泽表面。

7.现有的聚酯回收的方法存在以下缺点:将回收聚酯碎片制得的再生聚酯乙醛含量过高,只能降级使用。部分化学法回收聚酯的方法中多数包含复杂的化学工艺和繁琐的提纯步骤,使得生产成本急剧增加,此外,回收聚酯在最终成品聚酯中含量较低,不能对大量的消费后的聚酯碎片发挥最大化的二次利用。国内的再生聚酯多数用于再生纤维领域,而且采用物理回收法居多,存在回收聚酯材料严重降解导致分子量降低、品质下降,粘度波动大。

技术实现要素:

8.本发明旨在提供一种再生聚酯材料及其制备方法和应用,以降低再生聚酯材料中的乙醛含量。

9.为了实现上述目的,根据本发明的一个方面,提供了一种再生聚酯材料的制备方法。该制备方法包括以下步骤:a)在原生聚酯的制备过程中加入废弃再回收的聚酯碎片进行反应,在反应体系中加入抗氧剂;b)将步骤a)的反应产物冷却后切粒,得到原料颗粒;c)将原料颗粒烘干后在脱醛反应设备中进行固相缩聚得到再生聚酯材料。

10.进一步地,原生聚酯的制备过程包括打浆、酯化反应和缩聚反应,步骤a)包括:在打浆、酯化反应和/或缩聚反应中加入废弃再回收的聚酯碎片。

11.进一步地,脱醛反应设备是指具备至少一个物料进出口开口、至少一个冲洗气体入口、至少一个冲洗气体出口、可给物料持续供热的密闭设备;优选的,脱醛反应设备为固相增粘装置转鼓。

12.进一步地,废弃再回收的聚酯碎片的含量占最终产出的再生聚酯的10~60wt%。

13.进一步地,用于原生聚酯制备的浆料组合物中包含二元酸和二元醇,或者二元酯和二元醇;优选的,二元酸为对苯二甲酸、间苯二甲酸、邻苯二甲酸、己二酸和丁二酸中的至少一种;优选的,二元酯为对苯二甲酸二甲酯、间苯二甲酸二甲酯和萘二甲酸二甲酯中的至少一种;更优选的,萘二甲酸和萘二甲酸二甲酯为2,6-异构体;优选的,二元醇为选自直链或枝链的c2~c

10

链烷二醇;更优选的,二元醇为选自直链或枝链的c2~c5链烷二醇;进一步优选的,c2~c5链烷二醇为乙二醇、1,2-丙二醇、1,4-丁二醇、二甘醇、新戊二醇中的至少一种。

14.进一步地,二元醇与二元酸或二元酯的摩尔比为1.1:1~2.5:1。

15.进一步地,用于原生聚酯制备的浆料组合物中还包含催化剂、稳定剂、调色剂中的至少一种。

16.进一步地,催化剂为钛的化合物、锡的化合物、锑的化合物和锗的化合物中的至少一种;优选的,催化剂的添加量以催化剂的中心金属原子质量占最终产出的再生聚酯材料的总重量的比值计算,为1~250ppm。

17.进一步地,钛的化合物包括钛的醇盐、乙二醇钛、四烷氧基钛酸酯;优选的,四烷氧基钛酸酯包括四乙氧基钛、四丙氧基钛、四异丙氧基钛、四正丁氧基钛中的一种或多种;优选的,锡的化合物包括有机锡化合物;更优选的,有机锡化合物包括二月桂酸二丁基锡、正丁基锡酸、三正丁基氯化锡、三乙基氯化锡、三苯基溴化锡和三苯基乙酸锡中的一种或多种;优选的,锑的化合物为氧化锑、乙二醇锑和醋酸锑中的至少一种;优选的,锗的化合物为氧化锗和乙酸锗中的至少一种。

18.进一步地,稳定剂为磷的化合物;优选的,稳定剂为磷酸、多聚磷酸、磷酸三苯酯和磷酸三甲酯中的至少一种;优选的,稳定剂的添加量以再生聚酯材料的总重量的比值计算为1~200ppm。

19.进一步地,调色剂为颜料和染料的一种或者两种组合的混合物;优选的,调色剂包括蒽醌类颜料、酞菁类颜料、北栗红颜料、酞镉红类颜料和碱性蓝染料中的一种或多种;优选的,调色剂的添加量以再生聚酯材料的总重量的比值计算为1~10ppm。

20.进一步地,抗氧剂为受阻酚类和/或亚磷酸酯类复合型抗氧剂;优选的,抗氧剂为

irganox b215、irganox b225和irganoxb900中的至少一种;更优选的,抗氧剂的添加量以再生聚酯材料的总重量的比值计算为0~2%wt。

21.进一步地,废弃再回收的聚酯碎片为pet材质的包装瓶经回收处理后的碎片。

22.根据本发明的另一方面,提供了一种再生聚酯材料。该再生聚酯材料为通过上述任一种再生聚酯材料的制备方法制备得到。

23.进一步地,再生聚酯材料的特性粘度为0.75~0.85dl/g,乙醛含量小于1ppm。

24.根据本发明的再一方面,提供了一种上述再生聚酯材料在制备聚酯瓶片、医用采血管、化妆品包装瓶、透明片材中的应用。

25.应用本发明的技术方案,制备出的再生聚酯材料特性粘度为0.75~0.85dl/g,乙醛含量小于1ppm,具有较好的性能指标,乙醛含量低,可应用在对乙醛含量要求较高的包装材料领域。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

27.根据本发明一种典型的实施方式,提供一种再生聚酯材料的制备方法。该制备方法包括以下步骤:a)在原生聚酯的制备过程中加入废弃再回收的聚酯碎片进行反应,在反应体系中加入抗氧剂;b)将步骤a)的反应产物冷却后切粒,得到原料颗粒;c)将原料颗粒烘干后在脱醛反应设备中进行固相缩聚得到再生聚酯材料。

28.应用本发明的技术方案,制备出的再生聚酯材料特性粘度为0.75~0.85dl/g,乙醛含量小于1ppm,具有较好的性能指标,乙醛含量低,可应用在对乙醛含量要求较高的包装材料领域。

29.本发明中原生聚酯的制备过程可以包括打浆、酯化反应和缩聚反应等,步骤a)包括:在打浆、酯化反应和/或缩聚反应中加入废弃再回收的聚酯碎片。

30.本发明中涉及到的酯化反应为聚酯聚合中的常规工艺,例如:将反应物配置成浆料,待反应器温度高于100℃时加入,酯化反应温度设置220~270℃之间,采用氮气给反应器提供压力,或者靠反应过程反应体系本身产生的压力作为酯化反应所需的压力,压力大小为0.01~0.3mpa,通过反应的出水量判断酯化过程的结束,反应时间为1~4h。

31.本发明中涉及到的缩聚反应为聚酯聚合中的常规工艺,酯化过程结束后就进入了缩聚过程。将反应器的温度设置为250~290℃之间,为了保证缩聚反应的进行,需在高真空体系中进行,终缩聚的真空度控制在100pa以下,通过反应体系搅拌的电流或扭矩的变化来判断缩聚反应的终点。然后进入到铸带切粒步骤。

32.在本发明一实施例中,步骤a)的反应产物经铸带成型后在水槽冷却切粒后烘干,最后在脱醛反应设备中进行固相缩聚以降低再生聚酯的乙醛含量,该制备方法可以明显降低再生聚酯的乙醛含量。

33.根据本发明一典型的实施方式,废弃再回收的聚酯碎片为pet材质的包装瓶经回收处理后的碎片,例如,瓶底印有标志“1”的白色透明瓶、淡蓝色透明瓶、深蓝色透明瓶、绿色瓶或其他颜色透明的包装瓶经回收处理后的尺寸为1~30mm的不规则碎片。该废弃再回收的聚酯碎片的制备原料中应包含二元羧酸和二元醇成分,其中二元羧酸应包括间苯二甲

酸、对苯二甲酸、己二酸、萘二甲酸、癸二酸中的至少一种;二元醇应包括乙二醇、1,2-丙二醇、1,3-丙二醇、1,4-环己烷二醇、新戊二醇中的至少一种。

34.根据本发明一种典型的实施方式,脱醛反应设备是指具备至少一个物料进出口开口、至少一个冲洗气体入口、至少一个冲洗气体出口、可给物料持续供热的密闭设备;优选的,脱醛反应设备为固相增粘装置转鼓。本发明上述步骤涉及到的固相缩聚是指将缩聚后的聚酯切片烘干后经预热预结晶后在其玻璃化转变温度以上熔点以下进行的酯化或酯交换反应,将脱醛反应器的温度设置在160~240℃之间,在进行缩聚反应的同时使用冲洗气体将反应生成的小分子副产物带出。反应时间为8~14h。

35.根据本发明一种典型的实施方式,废弃再回收的聚酯碎片的含量占最终产出的再生聚酯的10~60wt%。其中,用于原生聚酯制备的浆料组合物中包含二元酸和二元醇,或者二元酯和二元醇;优选的,二元酸为对苯二甲酸、间苯二甲酸、邻苯二甲酸、萘二甲酸、己二酸和丁二酸中的至少一种;优选的,二元酯为对苯二甲酸二甲酯、间苯二甲酸二甲酯和萘二甲酸二甲酯中的至少一种;更优选的,萘二甲酸和萘二甲酸二甲酯为2,6-异构体;优选的,二元醇为选自直链或枝链的c2~c

10

链烷二醇;更优选的,二元醇为选自直链或枝链的c2~c5链烷二醇;进一步优选的,c2~c5链烷二醇为乙二醇、1,2-丙二醇、1,4-丁二醇、二甘醇、新戊二醇中的至少一种。

36.优选的,二元醇与二元酯或二元酸的摩尔比为1.1:1~2.5:1,更优选为,优选1.1:1~2.0:1。控制在此比例范围内,一方面有利于酯化过程中酯交换的进行,得到性能较好的产物,另一方面也不会出现原料浪费的现象,或过多的醇在高温下发生副反应,导致副产物增多,最终影响最终产品的性能。

37.根据本发明一种典型的实施方式,用于原生聚酯制备的浆料组合物中还包含催化剂、稳定剂、调色剂中的至少一种。其中,催化剂为钛的化合物、锡的化合物、锑的化合物和锗的化合物中的至少一种;优选的,催化剂的添加量以催化剂的中心金属原子质量占最终产出的再生聚酯材料的总重量的比值计算为1~250ppm。

38.其中,催化剂的加入可以缩短整个反应的时间,减少物料在反应器中的停留时间,催化剂可以随反应浆料在一起加入到反应器中,也可以在聚合工艺的酯化过程中加入,或者在缩聚反应前加入。

39.催化剂应选择催化活性合适,价格适中的,尽量避免副产物的产生,另外,考虑到回收料的二次加工老化,尽量避免易产生黄变的催化剂,以上优选的催化剂比较适合回收体系中加入。在本发明一种典型的实施方式中,钛的化合物包括钛的醇盐、乙二醇钛、四烷氧基钛酸酯;优选的,四烷氧基钛酸酯包括四乙氧基钛、四丙氧基钛、四异丙氧基钛、四正丁氧基钛中的一种或多种;优选的,锡的化合物包括有机锡化合物;更优选的,有机锡化合物包括二月桂酸二丁基锡、正丁基锡酸、三正丁基氯化锡、三乙基氯化锡、三苯基溴化锡和三苯基乙酸锡中的一种或多种;优选的,锑的化合物为氧化锑、乙二醇锑和醋酸锑中的至少一种;优选的,锗的化合物为氧化锗和乙酸锗中的至少一种。

40.在本发明一种典型的实施方式中,稳定剂为磷的化合物如磷酸、多聚磷酸、磷酸三苯酯、磷酸三甲酯,优选的稳定剂为磷酸三甲酯。在聚酯聚合中,会存在中间产物热降解和热氧降解的现象。引入的催化剂在减少反应时间的同时,这些金属离子的也会加剧热降解和热氧降解,会生产大量醛基和端羟乙基等生色基团,稳定剂的加入可以适当抑制催化剂

的活性,减少降解的发生,磷的化合物在聚酯制备过程中可以选择性的和催化剂中的金属离子发生反应,生成金属磷酸酯类化合物,又不影响该催化剂在缩聚阶段的催化效果,优选磷酸三甲酯也是从以上原因中综合考虑而定。优选的,稳定剂的添加量以再生聚酯材料的总重量的比值计算为1~200ppm。

41.根据本发明一种典型的实施方式,调色剂为颜料和染料的一种或者两种组合的混合物;优选的,调色剂包括蒽醌类颜料、酞菁类颜料、北栗红颜料、酞镉红类颜料和碱性蓝染料中的一种或多种;调色剂的加入是为了使最终产品的色相有一个理想的中性色值,优选这些调色剂是因为这些调色剂比较适合本回收体系,能掩盖某种不需要的色调的同时,又不会使产品的亮度值减少,即不会使产品发灰。添加量不宜过多,否则也会使最终产品发暗发灰。优选的,调色剂的添加量以再生聚酯材料的总重量的比值计算为1~10ppm。

42.根据本发明一种典型的实施方式,抗氧剂为针对废弃再回收的聚酯碎片的受阻酚类和/或亚磷酸酯类复合型抗氧剂;优选的,抗氧剂为irganox b215、irganox b225和irganoxb900中的至少一种;更优选的,抗氧剂的添加量以再生聚酯材料的总重量的比值计算为0~2%wt。该抗氧剂和稳定剂配合使用在抑制聚酯制备过程中的降解有协同作用,稳定剂本身可以抑制原生浆料制备聚酯过程中的降解倾向,减少生色集团的产生,复合抗氧剂既可以防止回收碎片醇解过程中的老化,也可以抑制后续聚合中的降解现象,从而达到进一步降低聚酯成品中乙醛的含量的效果,优选的,抗氧剂添加量为最终聚酯成品质量的0-2%wt。

43.根据本发明一种典型的实施方式,提供一种再生聚酯材料。该再生聚酯材料为通过上述再生聚酯材料的制备方法制备得到。再生聚酯材料的特性粘度为0.75~0.85dl/g,乙醛含量小于1ppm。

44.本发明技术方案制备的再生聚酯材料可用于对乙醛含量要求较高的包装材料领域,如聚酯瓶片、医用采血管、化妆品包装瓶、透明片材等。

45.下面将结合实施例进一步说明本发明的有益效果。

46.对比例1

47.将对苯二甲酸(6600g)、乙二醇(3800g)、纯白色回收聚酯碎片(2000g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的250ppm)、蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的5ppm)。首先发生酯化反应,温度设置为260℃,压力为0.3mpa,反应实际2.5h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度为90pa时,温度控制在280℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚10h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

48.实施例1

49.将对苯二甲酸(7600g)、乙二醇(3900g)、纯白色回收聚酯碎片(1000g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的200ppm)、锡系催化剂1g、稳定剂磷酸三苯酯(磷含量占最终成品聚酯的

25ppm)、抗氧剂irganox b900(占最终成品聚酯质量的0.1%)蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的3ppm)。首先发生酯化反应,温度设置为260℃,压力为0.29mpa,反应时间2.5h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度为100pa时,温度控制在275℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚10h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

50.实施例2

51.将对苯二甲酸(6600g)、乙二醇(3800g)、纯白色回收聚酯碎片(2000g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的250ppm)、稳定剂磷酸(磷含量占最终成品聚酯的30ppm)、抗氧剂irganox b900(占最终成品聚酯质量的0.2%)蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的5ppm)。首先发生酯化反应,温度设置为260℃,压力为0.3mpa,反应实际2.5h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度为90pa时,温度控制在280℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚10h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

52.实施例3

53.将对苯二甲酸和间苯二甲酸(共4300g)、乙二醇(2200g)、锑系和钛系混合催化剂(锑含量占最终成品聚酯的200ppm,钛含量占最终成品聚酯的10ppm)、稳定剂磷酸三甲酯(磷含量占最终成品聚酯的20ppm),蒽醌类调色剂包括红蓝度剂(占最终成品聚酯的10ppm)、加入到20l反应釜中首先发生酯化反应,反应温度在240~265℃之间,压力控制在0.25mpa,待反应的出水量接近理论值时停止酯化反应。将釜内压力卸掉,从侧加料口加入5000g白蓝相间的回收聚酯碎片,抗氧剂b215(占最终成品聚酯质量的0.25%)然后进入缩聚反应阶段。缩聚反应时温度控制在260~280℃之间,保持釜内为真空状态,真空度低于120pa,整个缩聚过程控制在4h之内,待搅拌电流升到一定程度后停止缩聚。将熔体经铸带流出,水冷切粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在80℃和110℃各预热3h,在135℃进行预结晶4h,最后升温至230℃进行固相缩聚10h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

54.实施例4

55.将对苯二甲酸和间苯二甲酸(共5000g)、乙二醇(2600g)、含有红蓝绿三种颜色的回收聚酯切片(4000g)、稳定剂磷酸三苯酯(磷含量占最终成品的30ppm)、锑类催化剂(锑在最终成品聚酯中的含量的150ppm),蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的4ppm),抗氧剂b225(共占最终成品聚酯质量的0.5%)加入到20l反应釜中发生酯化反应,待出水量达到理论值的一半时,补加含有红蓝绿三种颜色的回收聚酯切片(4000g),继续酯化

反应至结束,反应温度在240~265℃之间,压力控制在0.25~0.30mpa之间,待反应的出水量接近理论值时停止酯化反应。将釜内压力卸掉,从侧喂料口补加入锗系催化剂2g,然后进入缩聚反应阶段。缩聚反应时温度控制在260~280℃之间,保持釜内为真空状态,真空度低于120pa,整个缩聚过程控制在4h之内,待搅拌电流升到一定程度后停止缩聚。将熔体经铸带流出,水冷切粒后干燥处理。其固相缩聚过程同实施例2。

56.实施例5

57.将对苯二甲酸(3800g)、乙二醇(1800g)、纯白色回收聚酯碎片(6000g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的200ppm)、锗系催化剂2g、稳定剂磷酸三甲酯(磷含量占最终成品聚酯的30ppm)、抗氧剂irganox b900(占最终成品聚酯质量的0.3%)蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的6ppm)。首先发生酯化反应,温度设置为260℃,压力为0.28mpa,反应时间2h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度为100pa时,温度控制在275℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚12h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

58.实施例6

59.将对苯二甲酸、邻苯二甲酸、己二酸(三种混合物共5900g)、乙二醇、1,4丁二醇、二甘醇(三种混合物共3000g)、纯白色回收聚酯碎片(3000g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的210ppm)、锗系催化剂1.5g、稳定剂多聚磷酸和磷酸复合物(磷含量占最终成品聚酯的30ppm)、抗氧剂irganox b900(占最终成品聚酯质量的0.25%)蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的10ppm)。首先发生酯化反应,温度设置为265℃,压力为0.28mpa,反应时间1.8h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度为100pa时,温度控制在275℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚11h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

60.实施例7

61.将对苯二甲酸二甲酯、邻苯二甲酸二甲酯、萘二甲酸二甲酯(三种混合物共8000g)、乙二醇、1,2丙二醇、新戊二醇(三种混合物共3500g)、纯白色回收聚酯碎片(2500g)混合均匀后加入到20l反应釜中。以最终成品聚酯质量计算,依次从侧加料口加入锑系催化剂(锑含量占最终聚酯成品的230ppm)、锗系催化剂1g、稳定剂磷酸三甲酯和磷酸复合物(磷含量占最终成品聚酯的35ppm)、抗氧剂irganox b215(占最终成品聚酯质量的0.2%)蒽醌类调色剂包括红度剂和蓝度剂(占最终成品聚酯的8ppm)。首先发生酯化反应,温度设置为

255℃,压力为0.29mpa,反应时间1.6h。待馏出水分接近理论值时停止酯化反应,进入缩聚反应阶段。缩聚时首先使反应器泄压至0.1mpa左右,对反应釜抽真空,在真空度低于110pa以下时,温度控制在275℃左右,反应2~4h,通过搅拌器的电流判断釜内熔体粘度的变化,待电流达到理论值时,停止缩聚反应。将熔体经铸带流入水槽,经切粒机造粒后干燥处理。将烘干的聚酯切片置于脱醛反应器中,并在反应器中通入氮气,流速为600ml/min,在90℃和110℃各预热3h,在140℃进行预结晶4h,最后升温至230℃进行固相缩聚11h。固相缩聚结束后,保持氮气的输送,直至再生聚酯切片降至室温。

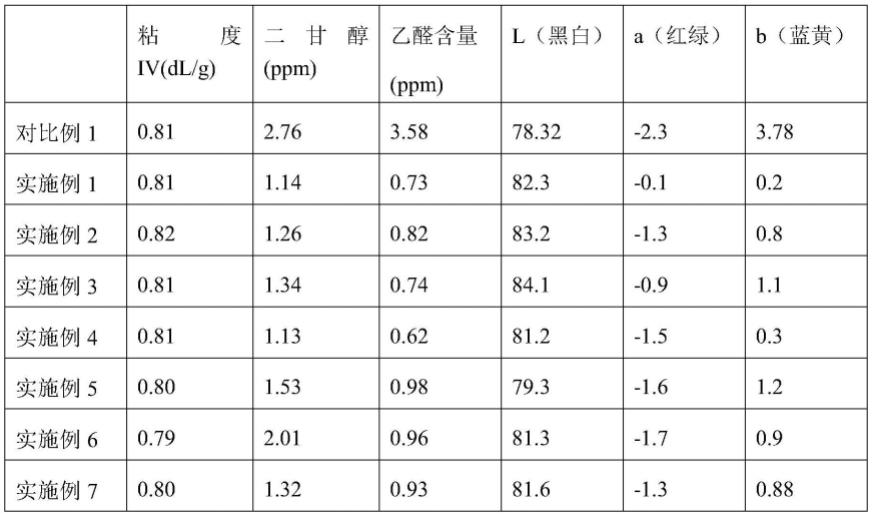

62.对上述对比例和实施例中的产品进行相关指标测定,结果见表1。其中,粘度依据国标gb/t14190-2017方法a进行测定,二甘醇含量依据国标gb/t14190-2017测定,乙醛含量依据行业标准sh/t1817-2017测定,色值采用分光光度计依据国标gb/t35173-2017进行测定。

63.表1

[0064][0065]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0066]

与现有工艺技术相比,本发明简化了复杂的过滤、蒸馏、再结晶等化学工艺,生产的小分子副产物可以从反应体系中分离,增加了回收聚酯碎片在工艺中的添加量,采用添加抗氧剂及脱醛工艺相结合的方式,使制得再生聚酯成品具有中性的色值和满足性能的特性粘度的同时,其乙醛含量小于1ppm。

[0067]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1