一种具有阻锈功能的醚类聚羧酸减水剂及其制备方法与流程

1.本发明涉及混凝土外加剂技术领域,特别涉及一种具有阻锈功能的醚类聚羧酸减水剂及其制备方法。

背景技术:

2.近年来,随着我国经济持续快速发展,我国的基础设施建设力度以及规模也不断加大,混凝土构件的应用也越来越多。预应力高强混凝土管桩具有施工周期短、力学性能优异、性价比高、施工条件限制少等优点,较好地解决了打入式预制实心桩、钻孔灌注桩、振动沉管灌注桩等传统桩基础的弊病,广泛应用于桥梁、港口、码头等工程基础。

3.对于海工建筑和盐碱地区建筑,其周围含有大量的氯离子和硫酸根离子,易对钢筋混凝土产生腐蚀效应,破坏钢筋表面的钝化膜,引发钢筋锈蚀和膨胀,导致混凝土开裂,降低工程实际寿命。

4.目前主要使用添加阻锈剂亚硝酸盐等无机盐、醇胺类以及迁移型阻锈剂来防止钢筋锈蚀,然而无机盐阻锈剂的缺点是氯离子浓度大到一定程度时会加速钢筋锈蚀,会引起混凝土碱及料反应而影响坍落度,而醇胺类和迁移型阻锈剂虽然效果较好,但成本较高,而且迁移型阻锈剂后期涂覆在混凝土表面又使得施工复杂。因此,通过分子结构设计开发一种具有阻锈功能的聚羧酸减水剂,在混凝土应用过程中缓慢释放阻锈功能基团来达到钢筋抗锈蚀的目的,具有重要的意义。

5.如公告号cn108069634b,公开日2020年08年07日,名称为《一种含gemini氨基酯的钢筋阻锈剂》的专利文件公开了由gemini氨基酯与有机胺、酸复合,实现阻锈分子在钢筋表面形成结构优化的钝化膜、沉积膜和吸附膜共存的立体三维保护膜,从而达到阻锈效果。但该阻锈剂应用于混凝土工程时需要复配减水剂才可使用,难免会引起两种性能相互影响,叠加效果并不理想、相容性不好等问题;

6.如公告号cn109679035a,公开日2019年04月26日,名称为《一种防腐阻锈型聚羧酸系减水剂及其制备方法》的专利文件公开了以不饱和聚醚大单体、不饱和酸单体、防腐功能单体丙烯基

‑

苄基二乙烯三胺、阻锈功能单体三乙醇胺单油酸酯、引发剂、还原剂和去离子水进行共聚反应,在分子链段引入了氨基、羟基,在阻锈能力上虽有一定提升,但减水剂减水和保坍效果还较差,而且制备防腐功能单体丙烯基

‑

苄基二乙烯三胺单体步骤较为复杂。

技术实现要素:

7.为解决背景技术中提到的海工和盐碱地建筑的钢筋容易被腐蚀的问题,本发明提供了一种具有阻锈功能的醚类聚羧酸减水剂,其中,由酯化产物、不饱和聚氧乙烯醚、丙烯酸、不饱和多羟基单体以及具有双键、氨基和硫键的阻锈功能单体b通过共聚反应制得;

8.所述酯化产物为具有苯环和羟基的阻锈功能单体a和不饱和酸通过酯化反应制得。

9.进一步地,所述不饱和多羟基单体为3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸,具有如下

结构式:

[0010][0011]

进一步地,所述酯化反应的阻聚剂为4

‑

羟基哌啶醇氧自由基、4

‑

叔丁基邻苯二酚、甲基对苯二酚中的至少一种;催化剂为负载型固体酸催化剂,优选为so

42

‑

/sio2‑

tio2。

[0012]

进一步地,所述酯化反应的温度为70~130℃,反应3~5h。

[0013]

进一步地,所述阻锈功能单体a为n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺,具有如下结构式:

[0014][0015]

进一步地,所述不饱和酸为丙烯酸、甲基丙烯酸中的一种。

[0016]

进一步地,所述阻锈功能单体a和不饱和酸的摩尔比为1:1~4,所述催化剂的用量为不饱和酸和阻锈功能单体a总质量的0.5%~2%,所述阻聚剂的用量为不饱和酸和阻锈功能单体a总质量的0.5%~2%。

[0017]

进一步地,所述阻锈功能单体b为烯丙基硫脲,本发明通过引入烯丙基硫脲参与共聚反应,使得聚羧酸减水剂分子中带有s的孤对电子能够与fe空轨道形成配合物吸附膜,隔离有害物质与钢筋接触,进一步提高阻锈的效果。

[0018]

进一步地,所述不饱和聚氧乙烯醚为分子量为1200

‑

3000的甲基烯丙醇聚氧乙烯醚、烯丙基聚氧乙烯聚氧丙烯醚、甲基烯丙基聚氧乙烯聚氧丙烯醚或烯丙醇聚氧乙烯醚中的一种。

[0019]

进一步地,所述共聚反应还包括氧化剂、还原剂和链转移剂,所述氧化剂用量为不饱和聚氧乙烯醚总质量的1%~3%,所述还原剂用量为不饱和聚氧乙烯醚总质量的0.5%~2%,所述链转移剂用量为不饱和聚氧乙烯醚总质量的0.5%~2.5%。

[0020]

进一步地,所述氧化剂为过硫酸铵、过硫酸钾、过硫酸钠或过氧化氢。

[0021]

进一步地,所述还原剂为2

‑

羟基

‑2‑

亚磺酸基乙酸、2

‑

羟基

‑2‑

亚磺酸基乙酸二钠盐、2

‑

羟基

‑2‑

磺酸基乙酸或2

‑

羟基

‑2‑

磺酸基乙酸二钠盐。

[0022]

进一步地,所述共聚反应链转移剂为巯基乙酸、巯基乙醇、3

‑

巯基丙酸、3

‑

巯基丙酸异辛酯、磷酸三钠。

[0023]

进一步地,所述酯化产物、不饱和聚氧乙烯醚、丙烯酸、阻锈功能单体b、不饱和多羟基单体的质量比为3~6:100:5~12:1~2.5:2~4。

[0024]

本发明还提供一种具有阻锈功能的醚类聚羧酸减水剂的制备方法,其中

[0025]

将酯化产物、不饱和聚氧乙烯醚、丙烯酸、不饱和多羟基单体和阻锈功能单体b进行共聚反应制得具有阻锈功能的醚类聚羧酸减水剂。

[0026]

进一步地,所述共聚反应温度为常温。

[0027]

进一步地,所述具有阻锈功能的醚类聚羧酸减水剂的ph为6~7。

[0028]

本发明提供的具有阻锈功能的醚类聚羧酸减水剂,与现有的技术相比,具有以下技术原理和有益效果:

[0029]

1、利用含苯环和羟基的阻锈功能单体a与不饱和酸酯化制得酯化产物参与下一步共聚反应,使聚羧酸减水剂分子中带有苯环、氨基、羟基等基团,氨基中氮原子以及羟基能够提高与钢筋表面吸附能力,抑制钢筋表面电化学反应过程,同时氨基能在阴极表面结合h+,降低阴极反应速率,增强钢筋的缓蚀效果;苯环作为刚性大位阻芳香族基团,在金属表面形成特殊的3d立体空间分布的吸附阻隔膜,提高阻隔膜的厚度,改善钢筋阻锈和缓蚀效果。

[0030]

2、部分阻锈功能单体a中的双羟基酯化后得到单体为交联单体,在聚合过程中实现部分交联,增加体系空间位阻效应.在水泥的碱性条件下,交联结构的水解较慢于含有酯基、酸酐等基团的单体共聚得到的减水剂,随着时间的延长逐渐水解而不断释放出对提高减水效果有利的羧酸基团,从而补偿了损失的减水率,达到保持坍落度的效果。

[0031]

3、通过引入不饱和多羟基单体参与共聚反应,使得聚羧酸分子结构中带有刚性苯环和多羟基结构,利用其尺寸较大的苯环结构,抵抗粘土的端面吸附,避免插层吸附;羟基与水形成氢键,优先吸附在蒙脱土的表面和层间,占据大量活性位点,减少了对聚羧酸盐减水剂的吸附,使水泥颗粒高度分散,从而达到对蒙脱土负面影响抑制的效果。

[0032]

4、本发明工艺操作简单,反应条件温和,易于规模化生产,同时克服了现有技术减水剂和阻锈剂通过复配方式获得阻锈型减水剂,但两种性能相互影响,叠加效果并不理想的问题。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

本发明还提供一种具有阻锈功能的醚类聚羧酸减水剂的制备方法,具体为:

[0035]

(1)将不饱和酸、阻锈功能单体a加入反应容器中混合,在抽真空条件下,加入催化剂、阻聚剂,并调节温度70~130℃,反应3~5h,即得到酯化产物;

[0036]

(2)将酯化产物、不饱和聚氧乙烯醚加入反应容器中混合,再分别滴加引发剂溶液,链转移剂溶液,丙烯酸、不饱和多羟基单体和阻锈功能单体b混合溶液,在常温下进行反应1.5~2h,反应结束后,保温一段时间,加入32%液碱调节ph至6~7,即得到具有阻锈功能的醚类聚羧酸减水剂。

[0037]

本发明还提供如下所示实施例:

[0038]

实施例1

[0039]

(1)酯化产物制备:按重量份计,将44.42份甲基丙烯酸、50份n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺加入第一反应容器中混合,在抽真空条件下,加入1.13份负载型固体酸催化剂so

42

‑

/sio2‑

tio2,1.88份4

‑

叔丁基邻苯二酚,并调节反应温度90℃,反应5h,即得到酯化产物;

[0040]

(2)共聚反应:按重量份计,先将6份步骤(1)制得的酯化产物、100份分子量1200烯

丙基聚氧乙烯聚氧丙烯醚和115份水,加入第二反应容器中搅拌均匀,2份过硫酸钾与20份水混合均匀于第一滴加装置中;2份2

‑

羟基

‑2‑

亚磺酸基乙酸、1份3

‑

巯基丙酸与20份水混合均匀于第二滴加装置中;5份丙烯酸、2.5份烯丙基硫脲、3份3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装置中的物料,恒温反应0.5h;

[0041]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0042]

实施例2

[0043]

(1)酯化产物制备:按重量份计,将17.27份甲基丙烯酸、50份n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺加入第一反应容器中混合,在抽真空条件下,加入0.34份负载型固体酸催化剂so

42

‑

/sio2‑

tio2,0.34份4

‑

羟基哌啶醇氧自由基,并调节反应温度120℃,反应4h,即得到酯化产物;

[0044]

(2)共聚反应:按重量份计,先将3份步骤(1)制得的酯化产物、100份分子量2400甲基烯丙醇聚氧乙烯醚和108份水,加入第二反应容器中搅拌均匀,1份过硫酸铵与20份水混合均匀于第一滴加装置中;1份2

‑

羟基

‑2‑

亚磺酸基乙酸、0.5份巯基乙醇与20份水混合均匀于第二滴加装置中;8份丙烯酸、1.5份烯丙基硫脲、2份3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装置中的物料,恒温反应0.5h;

[0045]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0046]

实施例3

[0047]

(1)酯化产物制备:按重量份计,将59.49份丙烯酸、50份n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺加入第一反应容器中混合,在抽真空条件下,加入2.18份负载型固体酸催化剂so42

‑

/sio2

‑

tio2,1.31份4

‑

羟基哌啶醇氧自由基,并调节反应温度130℃,反应3h,即得到酯化产物;

[0048]

(2)共聚反应:按重量份计,先将4.5份步骤(1)制得的酯化产物、100份分子量3000甲基烯丙基聚氧乙烯聚氧丙烯醚和124份水,加入第二反应容器中搅拌均匀,3份过硫酸钠与20份水混合均匀于第一滴加装置中;0.5份2

‑

羟基

‑2‑

亚磺酸基乙酸、2.5份磷酸三钠与20份水混合均匀于第二滴加装置中;12份丙烯酸、1份烯丙基硫脲、4份3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装置中的物料,恒温反应0.5h;

[0049]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0050]

本发明还提供如下对比例:

[0051]

对比例1

[0052]

选择市售point

‑

ts8型聚羧酸减水剂与苏博特

‑

zx(ⅱ)钢筋混凝土阻锈剂,用

量分别为胶凝材料的0.2%和5%复配进行混凝土验证。

[0053]

对比例2

[0054]

(1)酯化产物制备:按重量份计,将44.42份甲基丙烯酸、50份n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺加入第一反应容器中混合,在抽真空条件下,加入1.13份负载型固体酸催化剂so

42

‑

/sio2‑

tio2,1.88份4

‑

叔丁基邻苯二酚,并调节反应温度90℃,反应5h,即得到酯化产物;

[0055]

(2)共聚反应:按重量份计,先将6份步骤(1)制得的酯化产物、100份分子量1200烯丙基聚氧乙烯聚氧丙烯醚和115份水,加入第二反应容器中搅拌均匀,2份过硫酸钾与20份水混合均匀于第一滴加装置中;2份2

‑

羟基

‑2‑

亚磺酸基乙酸、1份3

‑

巯基丙酸与20份水混合均匀于第二滴加装置中;5份丙烯酸、2.5份烯丙基硫脲、3份对羟基苯基丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装置中的物料,恒温反应0.5h;

[0056]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0057]

对比例3

[0058]

(1)酯化产物制备:按重量份计,将44.42份甲基丙烯酸、50份n

‑

苯基二乙醇胺加入第一反应容器中混合,在抽真空条件下,加入1.13份负载型固体酸催化剂so

42

‑

/sio2‑

tio2,1.88份4

‑

叔丁基邻苯二酚,并调节反应温度90℃,反应5h,即得到酯化产物;

[0059]

(2)共聚反应:按重量份计,先将6份步骤(1)制得的酯化产物、100份分子量1200烯丙基聚氧乙烯聚氧丙烯醚和115份水,加入第二反应容器中搅拌均匀,2份过硫酸钾与20份水混合均匀于第一滴加装置中;2份2

‑

羟基

‑2‑

亚磺酸基乙酸、1份3

‑

巯基丙酸与20份水混合均匀于第二滴加装置中;5份丙烯酸、2.5份烯丙基硫脲、3份3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装置中的物料,恒温反应0.5h;

[0060]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0061]

对比例4

[0062]

(1)酯化产物制备:按重量份计,将44.42份甲基丙烯酸、50份n

‑

[2

‑

(2

‑

羟基乙氧基)

‑4‑

硝基苯基]乙醇胺加入第一反应容器中混合,在抽真空条件下,加入1.13份负载型固体酸催化剂so

42

‑

/sio2‑

tio2,1.88份4

‑

叔丁基邻苯二酚,并调节反应温度90℃,反应5h,即得到酯化产物;

[0063]

(2)共聚反应:按重量份计,先将6份步骤(1)制得的酯化产物、100份分子量1200烯丙基聚氧乙烯聚氧丙烯醚和112份水,加入第二反应容器中搅拌均匀,2份过硫酸钾与20份水混合均匀于第一滴加装置中;2份2

‑

羟基

‑2‑

亚磺酸基乙酸、1份3

‑

巯基丙酸与20份水混合均匀于第二滴加装置中;5份丙烯酸、3份3

‑

(2,3,4

‑

三羟基苯基)

‑2‑

丙烯酸与20份水混合均匀于第三滴加装置中;常温下向第二反应容器中依次开始滴加第一滴加装置、第二滴加装置和第三滴加装置中的物料,于1.5h分别滴加完第三滴加装置、第二滴加装置、第一滴加装

置中的物料,恒温反应0.5h;

[0064]

(3)加入重量份为12份32%质量浓度的氢氧化钠,即得到浓度为40%的所述具有阻锈功能的醚类聚羧酸减水剂。

[0065]

将实施例1

‑

3合成得到的具有阻锈功能的醚类聚羧酸减水剂与对比例1

‑

4用净浆和混凝土对比,采用闽福水泥,实施例1

‑

3减水剂掺量为胶凝材料0.15%(折固份),对比例2

‑

4减水剂掺量为胶凝材料0.2%(折固份),对比例1外加剂掺量参照具体复配配方。水泥净浆流动度按gb/t 8077

‑

2000《混凝土外加剂匀质性实验方法》进行测试,其中水灰比为0.29,蒙脱土购自阿拉丁试剂(上海)有限公司,其含量大于95%(质量分数),比表面积10.86m2/g,平均粒径为1.52μm,蒙脱土为外掺加入水泥中,掺量为1%,净浆结果如表1所示。混凝土性能测试根据gb 8076

‑

2008《混凝土外加剂》,测其坍落度、扩展度等,其中砂为厦门产的河沙(细度模数为2.6~2.9,含泥量10%),按gb/t31296

‑

2014《混凝土防腐阻锈剂》对混凝土性能进行检测。混凝土配合比为:水泥360kg/m3、砂803kg/m3、石头982kg/m3,初始坍落度控制在190

±

10mm,混凝土测试结果如表2所示。

[0066]

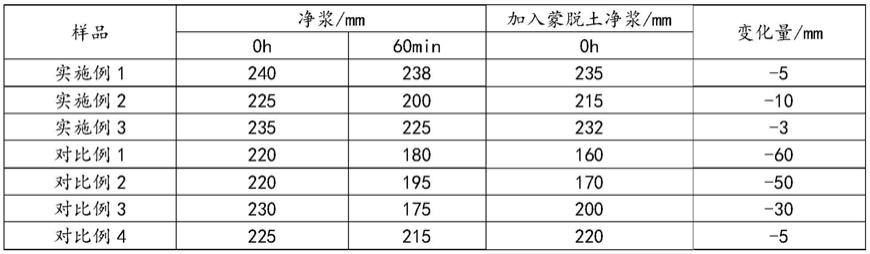

表1净浆性能数据

[0067][0068]

表2混凝土性能数据

[0069][0070]

从表1的净浆性能测试结果以及表2的混凝土测试结果可以看出,实施例的性能均优于对比例,结合对比例1的结果可以看出,相比于采用的现有的减水剂复配阻锈剂的方式,本发明提供的具有阻锈功能的醚类聚羧酸减水剂,不仅具有良好的阻锈性能,而且在较低掺量下,还具有使水泥颗粒高度分散的效果和较好的保坍性能;

[0071]

结合对比例2和对比例3可以得出,采用本发明提供的阻锈功能单体a和不饱和多羟基单体,相比于现有其他类型的阻锈功能单体和多羟基单体具有较好的阻锈性能、较好的减水和保坍效果;不饱和多羟基单体引入使聚羧酸减水剂抵抗粘土吸附,提高混凝土减水和保坍性能。

[0072]

结合对比例4可以得出,阻锈功能单体b的加入使其制得的聚羧酸减水剂的阻锈功能进一步得到提高。

[0073]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1